水磨湾煤业22101工作面进风巷支护方案优化

高金平

(山西煤炭运销集团大同有限公司山西大同037000)

1 工程概况

山西煤炭运销集团水磨湾煤业有限责任公司,位于大同市左云县东南25 km处,行政区划左云县,井田位于大同煤田东南部,东距大同市约60 km,西北距左云县城25 km,现计划回采22101 工作面,煤层倾角3°~10°,煤层厚度范围为3.45 m~7.90 m,平均厚度为4.06 m,煤层没有夹矸,结构比较简单。煤层顶板大多数为粉砂岩,煤层顶板结构比较复杂,含0~5 层夹矸,为全井田可采的稳定煤层。

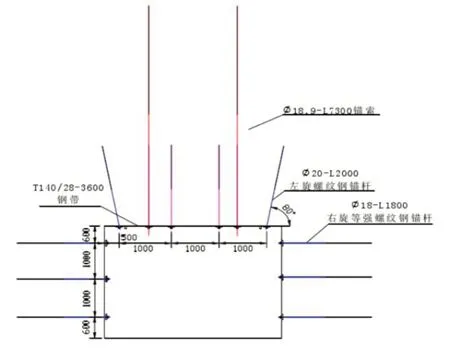

如图1所示,为进风巷道,支护方式为锚杆和锚索联合支护,巷道断面形状为矩形,巷道净高3 200 mm,净宽4 000 mm,原支护顶锚杆采用左旋无纵筋螺纹钢锚杆,规格ϕ 20×2 000 mm,间排距1 000×1 500 mm,外露长度250 mm,采用W 型钢带连接;顶板锚索采用ϕ 18.9×7 300 mm 钢绞线,间排距1 500×3 000 mm;帮锚杆间排距1 000×1 500 mm,每排布置3 根,采用ϕ 18×1 800 mm左旋螺纹钢。

图1 22101工作面进风巷现有的支护设计图

2 巷道破坏情况

(1)巷道破坏范围广。22101 工作面进风巷由于埋深大,导致围岩呈现出工程软岩特性,巷道围岩呈现出一种松软散落破碎的状态。除此之外,经过在现场测试围岩松动圈以及钻孔窥视巷道发现,进风巷道遭受严重的破坏,存在的裂隙尺寸大,且较为发育。

(2)锚杆及其构件失效。22101 工作面进风巷道改进前的支护段,由于煤层埋藏的比较深,加上进风巷道实际的支护强度以及支护所需的锚杆本身强度的影响,进风巷道周围岩层变形严重,其中一部分锚杆(索)失去应有的支护作用。

(3)22101 工作面进风巷四周岩层呈现出一种松散破裂,周围岩层裂隙比较大,节理比较发育,给进风巷道的支护带来了很大的困难,岩层位置较低的地方影响尤为显著,这种周围岩层破断离散的状态,更容易引起进风巷道出现破碎形变,导致进风巷道失去应有的稳定状态,致使巷道围岩的塑性区两帮没有得到很好的控制,围岩应力集中明显,两帮的移近量很明显,巷道顶板的移近距离比较大。

锚杆支护的主要目的是加固围岩的承载能力,原支护方案支护力不强,导致巷道周围岩层整体提升强度不明显,围岩自身的承载能力低,顶板仍然处于高应力状态。

3 22101工作面进风巷支护方案优化

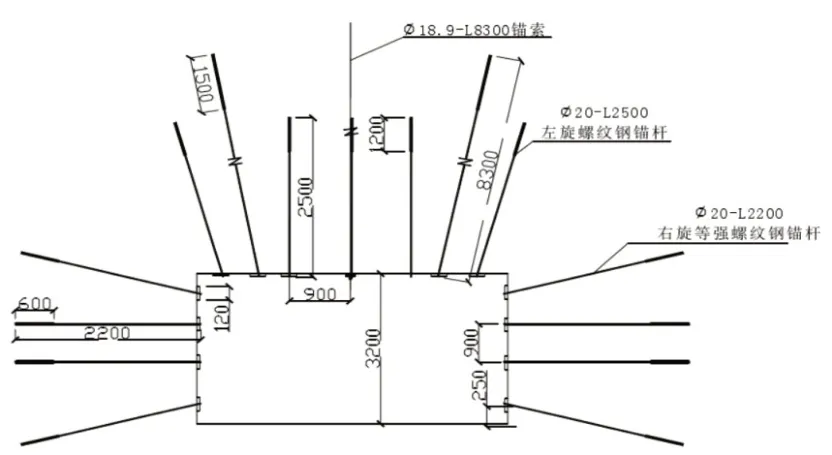

巷道采用锚杆锚索联合支护,根据巷道实际现场情况及矿方现有材料,得出的优化后的支护方案顶部锚杆加长,缩小间排距,采用ϕ 20×2 500 mm型左旋螺纹钢锚杆,锚杆间排距900 mm×700 mm,边锚杆与顶板夹角80°,锚固长度1 200 mm 进行锚固,预紧力为43 kN;巷道两帮各自多加一根锚杆,各4根锚杆,并且锚杆加长400 mm,采用ϕ 20×2 200 mm型右旋螺纹钢锚杆,缩小间排距为900 mm×700 mm,下锚杆与柱帮垂直方向夹角10°,上锚杆与柱帮垂直方向夹角15°,锚固长度600 mm,预紧力为30 kN。托盘:120 mm×120 mm铁托盘:300 mm×200 mm×50 mm。锚索采用ϕ 18.9-L8300 低松弛钢绞线,间排距1 600 mm×1 400 mm,锚固长度为1.5 m,预紧力为100 kN。图2为优化后22101工作面进风巷支护示意图。

图2 22101工作面进风巷支护优化示意图

4 支护优化后巷道变形情况模拟

为检验优化方案的可行性,通过FLAC3D 进行数值模拟。数值计算模型模拟几何尺寸:依据实际地质情况,构建长为200 m,高为80 m,宽为75 m的摩尔-库伦模型,进行三维计算模拟,对进风巷道周围岩层的单元格进行了加密处理,其目的是为了更深入的研究进风巷道围岩的情况,每个单元格长度为0.5 m,在离巷道比较远且不影响模拟精确度的情况下,适当的扩大网格尺寸,模型共划分630 596节点,56.9万个单元格,平均容重取2.5×104 N/m3,按照煤层柱状图将各个岩层依次分组,总共15层。

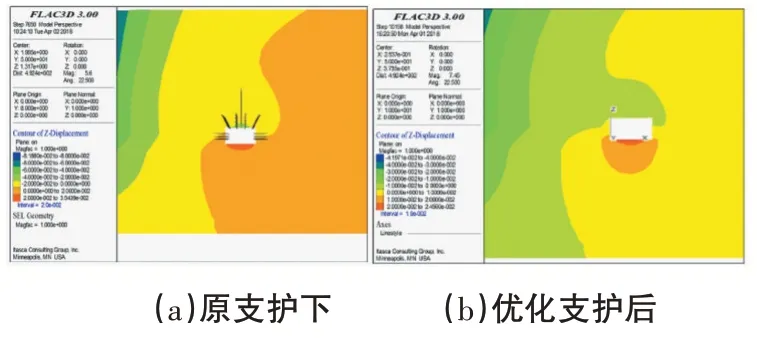

针对优化支护之前的锚杆支护方案支护不理想这种情况,对现有的锚杆支护进行优化设计。优化支护后进风巷道围岩应力、相应的变形及破坏情况的模拟结果如图3所示。

图3 不同支护体系下巷道围岩垂直位移分布云图

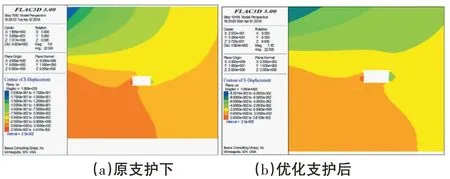

图4 不同支护体系下巷道围岩水平位移分布云图

通过观察图3(b)及图4(b)围岩位移云图可发现,总体看来,优化的支护系统满足了巷道的支护要求。

根据以上数值模拟结果,采用原始支护方案时,进风巷道垂直中心轴的右侧0.55 m位置处为进风巷道顶板的最大位移,最大移动量为84.32 mm。进风巷道垂直中轴线右侧1.36 m 的位置处为底板的最大位移,巷道底板的最大移动量为32.30 mm;进风巷道垂直中心轴右侧的0.80 m 的位置处为进风巷道顶板的最大位移,巷道最大移动量为69.0 mm,进风巷道垂直中轴线右侧1.50 m 的位置处为底板的最大位移,进风巷道顶板和底板移近程度显著减少,总移近量为94.3 mm,比改进前的支护方案减少了41%,其中顶板移近程度比原支护方案减少了43%,底板移近程度较原先的减少了28%。

根据以上图4所示的围岩的水平位移分布云图的对比,发现进风巷道两帮最大移近量统一都向进风巷道顶板偏移,并且呈现非均匀分布,进风巷道两侧的最大位移点都各自不定量向巷道腰线上边偏移,偏移量随着巷道支护强度的增加而增大,说明巷道容易发生变形的区域在进风巷道腰线偏上的位置处,所以应加强此区域的支护强度。同时,优化后的方案对两帮变形的控制效果明显。

采用优化后的支护方案,巷道围岩变形程度显著减少,采用优化后的支护方案效果更好。

5 围岩控制效果分析

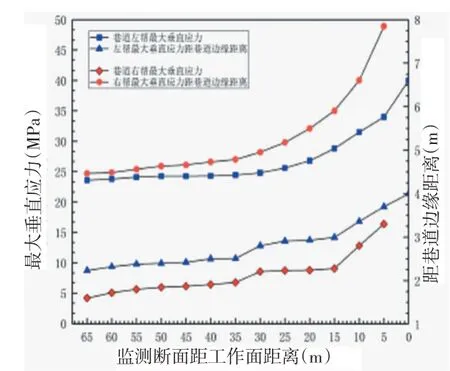

图5 围岩垂直应力曲线

对图5分析可知:采用优化支护方案,大约在巷道两帮腰线的位置处,为进风巷道所受到的应力最高点,进风巷道左侧所受到的应力范围为22.5 MPa~40 MPa,距离进风巷道边缘2.23 m~3.9 m 处大约为最高点的位置;进风巷道右边所受到的应力范围为24.7 MPa~48.9 MPa,距进风巷道边缘1.6 m~3.5 m处为所受应力最高,从距离采煤工作面15 m的监测断面的位置开始,所受到的应力峰值逐渐上升,距巷道边缘距离也跟着突然陡增,说明回采对应力变化的影响超前约15 m左右。

综合分析,采用优化后的支护方案,回采期间周围岩层应力及应力的影响程度得到了很好得控制。

6 现场应用及效果

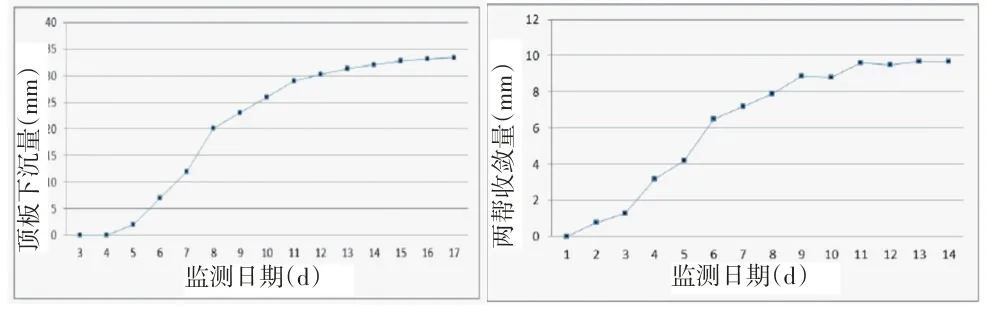

得到优化方案后,矿方决定在22101 工作面进风巷巷道掘进面后100 m 的试验段进行优化方案验证,并且在试验段每隔10 m 处断面安装多点位移计进行检测,检测周期为15 天,试验段所得监测数据整理如图6所示。(实验段顶板下沉量实验段两帮收敛量)

图6 掘进过程中巷道断面围岩变化

由图6 可知,巷道顶板下沉量随时间增长逐渐增大,最后稳定在33.8 mm,两帮移近量随时间逐渐增大,最后稳定在9.44 mm。通过对试验段的跟踪监测,发现试验段巷道顶板稳定性良好,巷道顶板没有出现任何裂缝,巷道两帮也没有片帮情况出现。说明在15天内巷道顶板及两帮一直处于不断变形的阶段,随着时间的推移最终位移趋于稳定,围岩变形将得到良好的控制。

综上,在应用优化后的支护方案后,巷道两帮及顶底板的变形均控制在允许范围,能够满足巷道通风及行人的要求,虽然靠近工作面侧的巷帮深基点变形较大,但是整体性良好,因此22101工作面进风巷支护合理,在掘进过程中能够保证巷道正常安全的使用。

7 结论

水磨湾煤业22101 工作面进风巷为厚煤层巷道,通过现场实测发现巷道产生变形的原因是:受掘进影响,22101 工作面进风巷原支护对顶板岩层及两帮的控制力度不够,导致顶板下沉量大,巷道收敛变形大,造成巷道顶板煤岩易整体碎落,部分锚索断裂失效,在此基础上进行支护优化。经过数值模拟及现场应用实测,发现优化后的支护体系能够保证22101 工作面进风巷在掘进过程中巷道正常安全的使用。