膜片弹簧白斑分析及改进

陈胜 梁勇 徐健

本公司引进膜片弹簧辊棒炉新生产线,实现压淬、清洗、中温回火一条龙。预验收后前3个月该设备一直正常生产,无任何异常;但3个月后该生产线生产的膜片弹簧抛丸后表面开始出现白斑,随着使用月份增加白斑越严重。零件材料为50CrVA钢,加工工艺路线:冲压—压淬—清洗-中温回火—分离指高频-低温回火-抛丸—检测—浸油—装配使用。对于外观问题进行头脑风暴,集思广益。

1头脑风暴及其验证

经过头脑风暴,怀疑对象有以下。1、原材料问题,不同批次材料有可能引起外观不同;2、压淬油清洗不彻底,残留淬火油回火结垢导致抛丸后出现白斑;3、局部脱碳,硬度低,硬度高低不同抛丸外观不同;4、白斑处为淬火软点。验证如下:

1.对同批材料零件,安排两条生产线进行压淬、清洗、回火、热强压,新生产线有白斑,老生产线无白斑,因而排除材料问题。

2.对清洗后膜片表面进行检查,发现没有淬火油;压淬后膜片不进行清洗,让膜片表面保留大量淬火油,抛丸后反而没有白斑,排除淬火油影响。

3.对白斑区和非白斑区硬度、金相进行对比,无区别。

验证结论,白斑非原材料、淬火油、脱碳、淬火软点等造成,但与清洗过程有关。

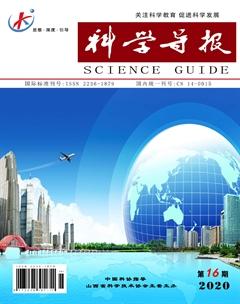

进一步对清洗前后外观进行对比,清洗前零件外观为均匀的油膜,表面保留压淬径向油路痕迹;清洗后表面出现灰黑色斑状物,与最终白斑分布、形态相同,摸上去有轻微的黏性。特对清洗后膜片表面灰黑色斑状物的地方进行擦拭和砂纸打磨,最终抛丸白斑消失,为此断定此为造成白斑的原因。为此进一步分析灰黑色斑点的由来。

2清洗过程斑点原因分析

2.1 灰黑色斑點物质来自清洗机哪个部位

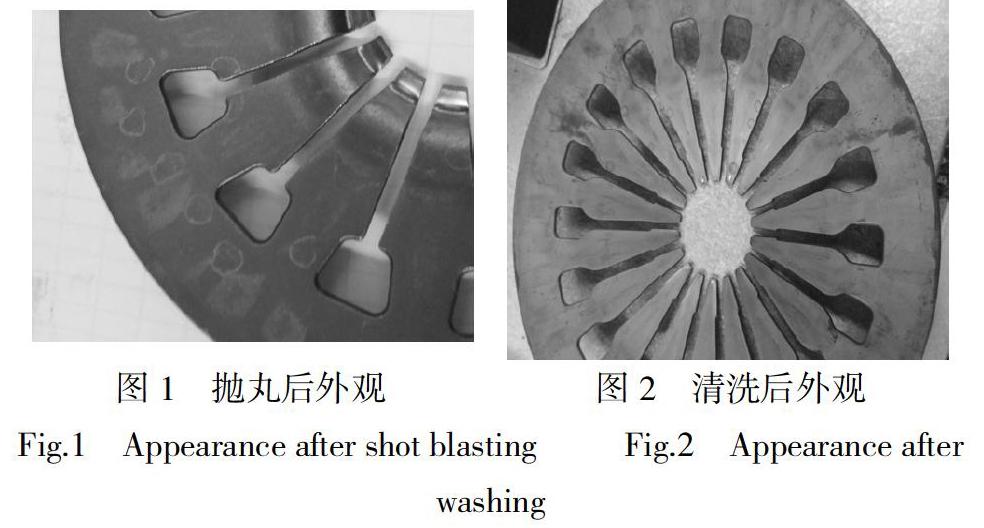

从清洗机结构分析,无论碱水槽、还是喷淋槽的水都是从清洗机底部的水通过电机抽上来,然后分上下管道分别喷到工件上下表面。为此,特检测清洗机底部。用钩子探到清洗机底部,如图发现类似油脂状物质。也是黏黏的。特将其涂到工件上,然后回火抛丸,最终涂抹处白斑再现。

2.2 灰黑色斑状物质如何形成

沉淀在清洗机底部油脂状物质为淬火油乳化变质而来,一般淬火油中有水淬火油一般1-2个月就会变质[1]。检查此清洗机,发现清洗后的淬火油上浮于集油槽液面,淬火油已经发生变质。同时集油槽有一侧挡板高度低,与喷淋槽液面略有贯通。排空清洗机里面的水,集油槽底部油脂厚度越有10cm,其他部位约有2cm。由于淬火油比中比水小,处于液面上层,但此清洗机只有下排口,没有上排口,明显设计部合理。

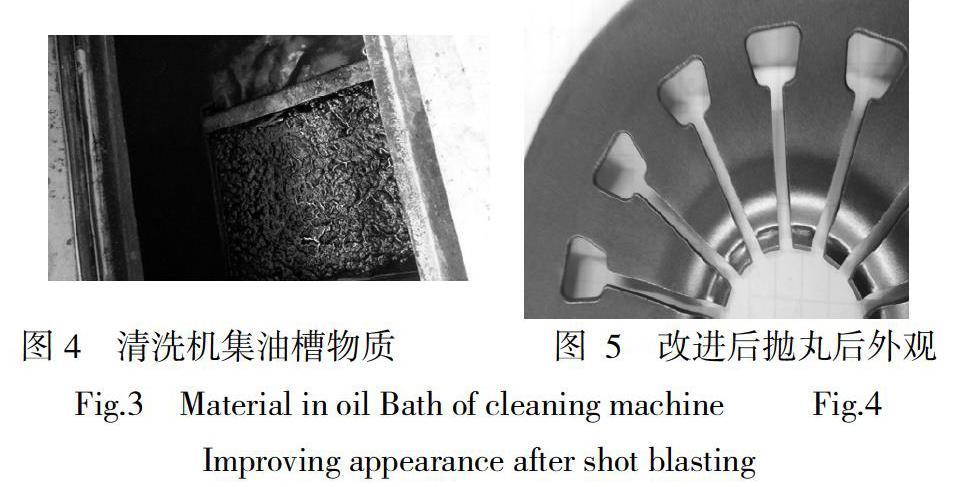

3 改进措施及实施效果

1)将清洗机水放掉,打开侧面板,人工对清洗机进行彻底清理。

2)重新制作一个高一点的挡板,将集油槽与喷淋槽彻底隔离。

3)集油槽增加上排油口,每天对表面的油排放一次。

改进后膜片弹簧清洗后表面干净干燥,抛丸外观均匀,无白斑。经过多年使用,产品外观一直很稳定。

参考文献

[1] 陈春怀,周敬恩. 淬火油中含水的危害、检测及对策[J]. 机械研究与应用,2001.14(4):56-58

作者简介:陈胜(1980-)男,湖北黄梅人,工程师,主要从事离合器和液力变矩器等零件热处理工艺研究。