PIPENET管网流体分析软件对供热管网模拟计算的正确性研究

鲜 勇

(成都纺织高等专科学校 机械工程学院, 成都 611731)

引 言

国外集中供热事业发展很快的国家有美国、日本、德国、丹麦、俄罗斯、瑞典,就供热设备、供热管理和供热设备而言,都处于世界领先水平[1]。而我国的集中供热系统的供热技术还非常落后,主要表现在以下几个方面[2-4]:一是供热效率较低、用户水力失调比较严重,二是缺乏有效的调节设备,造成能源浪费,三是对供热采暖用户收费困难,四是规划设计水平很低,制约了节约能源工作的落实。目前主要是通过MATLAB建立仿真模型去研究供热管网的水力失调及供热管网的优化问题[5-6],用MATLAB建立仿真模型首先要建立数学模型,此方法较为复杂,而PIPENE软件直接根据供热管网的数学参数建立实时仿真模型,此方法简单快捷。通过对PIPENT模拟计算正确性的研究,给供热管网的规划设计及用户水力失调调节提供一个新的研究方法,对集中供热事业的发展能起到一定的促进作用[7]。

1 阀门流量系数的快速计算方法

流量系数的定义是:在标准条件下,当阀门二端的压力降为每平方英寸1磅(1 bf/in2),温度为15.6 ℃的水每分钟通过阀门的美制加仑数(Usgal/min)[8]。

阀门的流量系数Cv与阀门的开度、结构和尺寸相关,因此阀门的流量系数计算公式用式(1)表示为[9]:

(1)

式中:Q是体积流量(Usgal/min);ΔP是阀门的压降(1 bf/in2);G是水的密度(1 g/cm3);CV是流量系数。

阀门的流量系数Cv与阀门的结构相关,阀门的流量系数必须通过做实验才能得到。流量系数Cv值是“英制”计量单位,人们通过Cv值定义了流量系数Kv,是米制计量单位。Kv值定义如下:在标准条件下,当阀门二端的压降达到1巴(bar)时,温度为5 ℃~40 ℃的水每小时流过阀门的体积(m3/h)[8]。Kv值的计算公式可以用式(2)表示为[10]:

(2)

式中:G是水的密度(kg/m3)。

ΔP是阀门的压力降(1 bar);

Q是体积流量(m3/h);

Kv是流量系数。

Kv与Cv之间的关系实质为英制单位与米制单位换算关系。

1美加仑(Usgal)=3.78541×10-3m3

1磅力每平方英寸(1 bf/in2)=0.068947 bar

将上述换算关系代入式(1)和式(2),得到Kv与Cv关系,如式(3)所示:

Kv=Cv/1.156

(3)

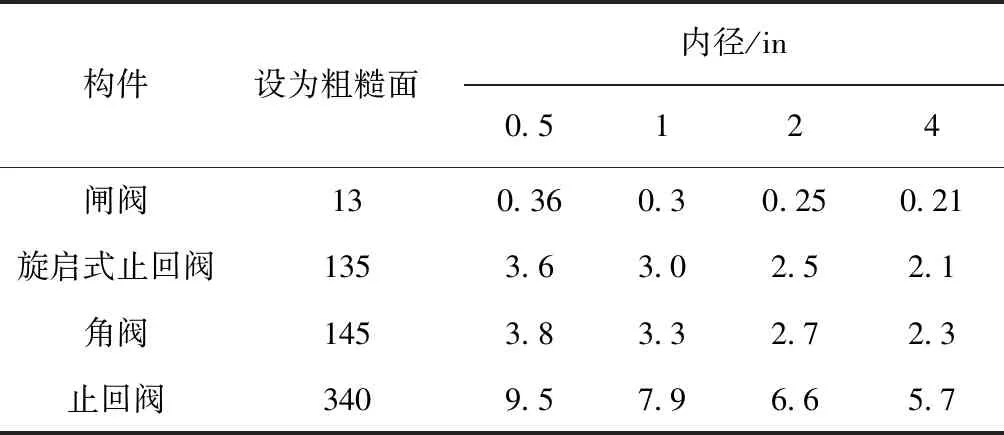

另外流阻系数K是判断流体流过阀门时引起流体压力损失大小的指标。流阻系数K值(又称值)与阀门的体腔形状、通径、类型等因素相关。流阻系数和流量系数一样,也要通过对阀门进行试验,才能得到其值。美国Grane公司标准阀门流阻系数和各类阀门流阻系数K值分别见表1和表2[11-12]。

K值的计算公式

(4)

式中:v是流速(m/s);

ρ是流体的密度(kg/m3);

K是流阻系数。

表1 美国Grane公司标准阀门流阻系数

表2 各类阀门流阻系数K值

通过分析阀门的流量系数Cv和流阻系数K定义发现:流阻系数和流量系数是从二个不同的维度去表述阀门的流通能力。它们都是通过做实验测试阀门二端的压降,然后通过相应的计算公式而得出的。为了更快捷方便的完成流量系数的计算,可以用式(5)进行计算[13]:

Cv=(29.9/K0.5)×D2

(5)

式中:K是流阻系数(查表1或表2);

Cv是流量系数(Usgal/min);

D是阀门通径(in)。

如果流阻系数K值已知,就可以通过式(5)计算出阀门的流量系数Cv值。再代入式(2)就可以得到Kv值。

2 PIPRNET软件介绍

PIPENET系列管网流体分析软件起源于七十年代的英国剑桥大学。1979年,旗下拥有TRIBON、PDMS等卓越软件产品的AVEVA公司将其收购并命名为PIPENET[14]。1985成立的SUNRISE公司,对PIPENET软件的进行了研发和拓展。PIPENET软件具有强大的模拟仿真、系统优化和广泛的工业用途等功能。使用PIPENET软件进行工程管网设计,能够使设计更加科学、合理、安全、可靠、设计效率高,并能降低工程事故发生的概率[15]。

软件模块主要有以下三个部分:标准模块、消防模块和瞬态模块。

PIPENET标准模块用于工业管网稳态设计模拟仿真和数值计算。PIPENET消防模块用于消防管网的模拟仿真及数值计算,从而进行消防管网的稳态设计。PIPENET瞬态模块又分为瞬态消防子模块和瞬态标准子模块,分别用于工业管网和消防管网的数值计算、模拟仿真和动态分析。

3 软件模拟计算正确性验证

3.1 软件模拟计算

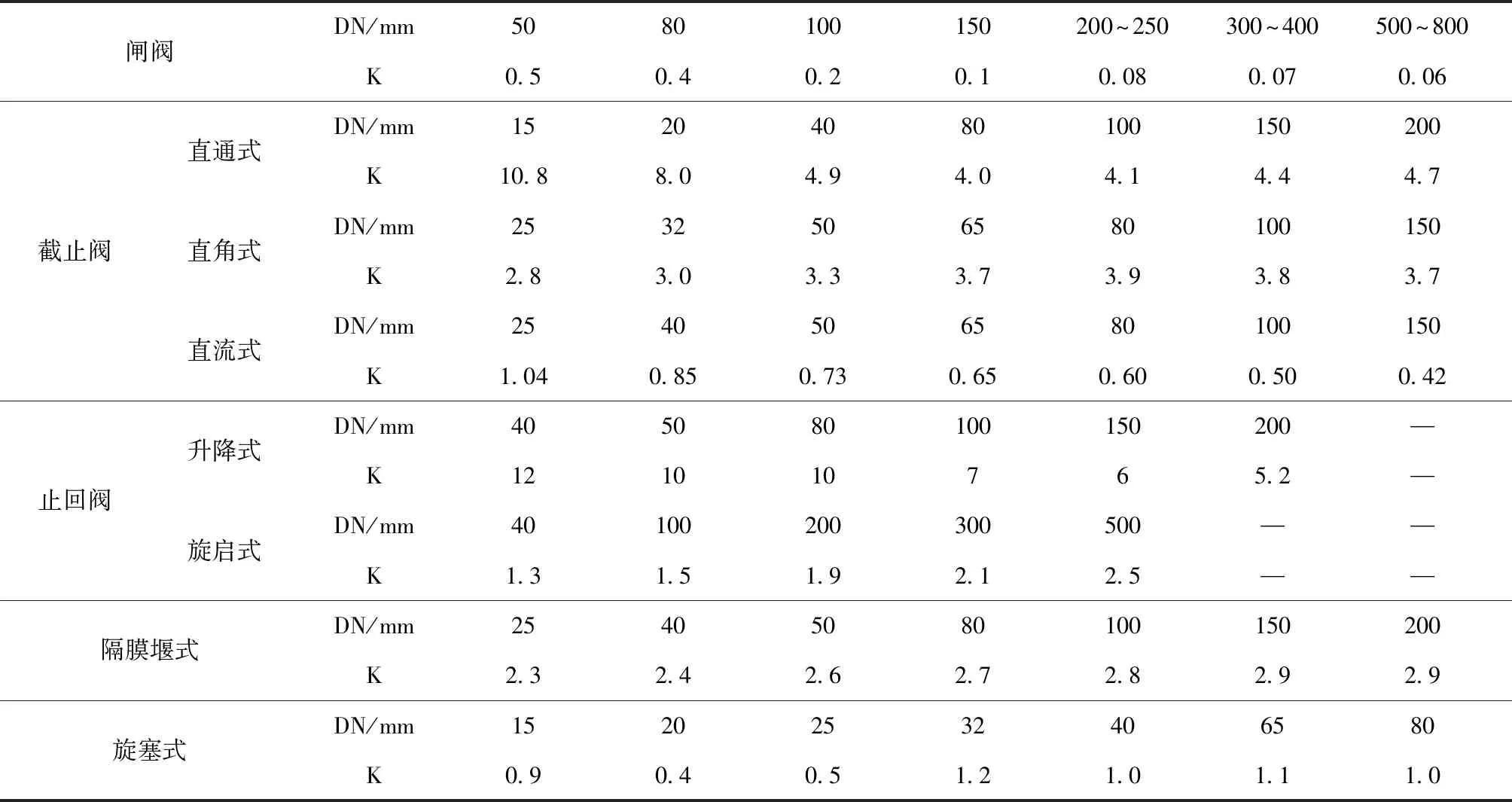

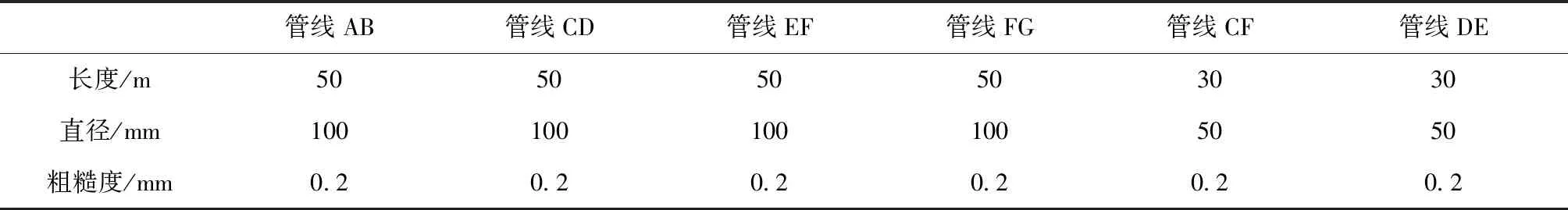

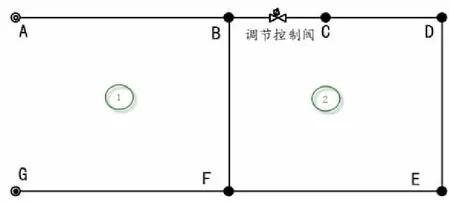

为了验证软件模拟计算的正确性,为后面动力分布式供热管网研究作理论支撑,建立如图1所示的供热管网模型,其中A点位供热管网的入口端,G点为供热管网的出口端,供热管网的总流量为40 m3/h,供热管网的管径、长度见表3。

图1 供热管网模型

表3 供热管网管径和长度

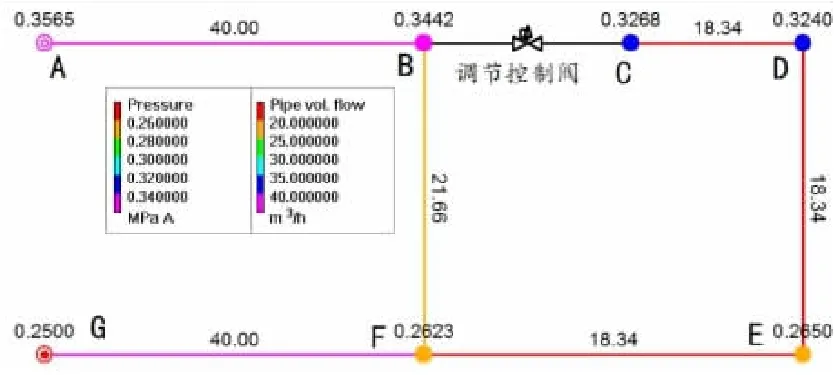

经过计算,阀门在全开时的流量系数为198.296 m3/h,阀门的开度系数设置为0.7,已知供热管网出口端G点的压强为0.25 MPa,供热管网入口端A点的流量为40 m3/h。经过软件模拟分析计算,供热管网的压力和流量分布如图2所示。

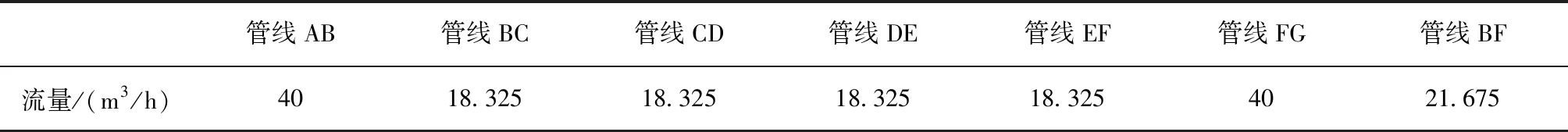

供热管网各节点的压强和供热管网各管段的流量分别见表4和表5。

图2 供热管网流量和压力分布

表4 软件模拟计算供热管网各节点的压强

表5 软件模拟计算供热管网各管段的流量

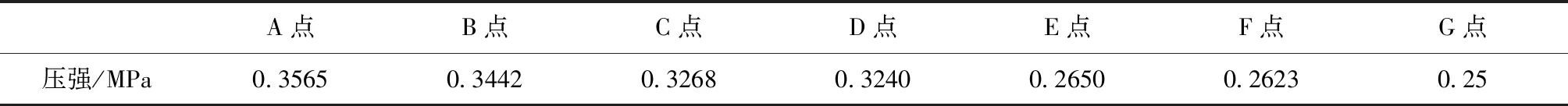

要验证软件模拟计算泵能耗的正确性,就要对图2所示的管网进行主循环泵的选择。由图2可知,供热管网入口端的压强为0.357 MPa,供热管网出口端的压强为0.25 MPa,供热管网系统总流量为40 m3/h,可得安装在供热管网上主循环泵工作点的压头为0.107 MPa,工作流量为40 m3/h。假设泵的工作特性曲线数据点如表6所示,这样就完成了主循环泵的选择,然后把选择的泵安装在供热管网热源处,这时供热管网的流量和压力分布如图3所示。

表6 泵的工作特性曲线上数据点

图3 供热管网流量和压力分布

从图3中可以看出,安装主循环泵后,A点的压强为0.3569 MPa,安装加压泵前A点的压强0.3565 MPa,可得安装加压泵前后A点的压强差为0.0004 MPa,可见主循环泵选择方法的正确性。主循环泵的效率设置为70%,从而软件模拟计算主循环泵的能耗为1.7 kW。

3.2 理论计算

为了将软件模拟结果与理论计算结果进行对比,现将对图1所示的供热管网进行理论计算。供热管网有2个环路,计算模型如图4所示。分别设置A点、B点、C点、D点、E点、F点、G点的压力为PA、PB、PC、PD、PE、PF、

PG,设置管段AB、BC、CD、DE、EF、FG的流量为QAB、QBC、QCD、QDE、QEF、QFG,设置AB、CD、DE、EF、FG的比摩阻为RAB、RCD、RDE、REF、RFG。

根据供热管网的管径和长度(表3),已知供热管网的总流量为40 m3/h,供热管网出口端G点的压强为0.25 MPa,可知

QAB=40 m3/h

(6)

PG=0.25 MPa

(7)

图4 供热管网计算模型

根据基尔霍夫流量定律可得:

QAB=QGF=40 m3/h

(8)

QAB=QBF+QCD

(9)

QCD=QDE=QEF

(10)

根据基尔霍夫压降定律可得:

(PB-PC)+RCDlCD+RDElDE+REFlEF=RBFlBF

(11)

RABlAB+RBFlBF+RFGlFG=PA-PG

(12)

根据阀门在全开时的流量系数,由于阀门的流量系数与阀门的开度系数为线性关系,可以计算出阀门的开度系数在0.7时的流量系数为138.80717 m3/h。

联立式(3)及式(6)~ 式(12),可计算出供热管网各个管段的流量和各节点的压强。供热管网各管段流量、压力损失及各节点压强计算结果分别见表7、表8及表9。

表7 理论计算供热管网各管段的流量

表8 理论计算供热管网各管段的压力损失

因为G的压强为0.25 MPa,由表8中各管段的沿程损失,根据式(2)~式(13)可计算供热管网各个节点的压强,计算出各个节点的压强见表9。

表9 理论计算供热管网各节点的压强

3.3 结果分析

供热管网泵的理论计算能耗公式为[16-17]:

(13)

式中:G为循环泵的流量(m3/h);DH为水泵的扬程(H2O);η为循环泵的效率。

由表9可知,A点和G点压差为0.101 212 MPa,主循环泵的效率选择为70%,将压差和效率代入式(13)可得主循环泵的能耗为

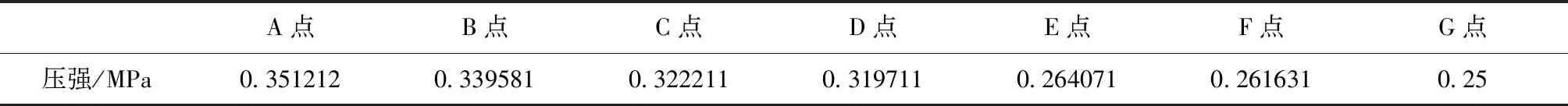

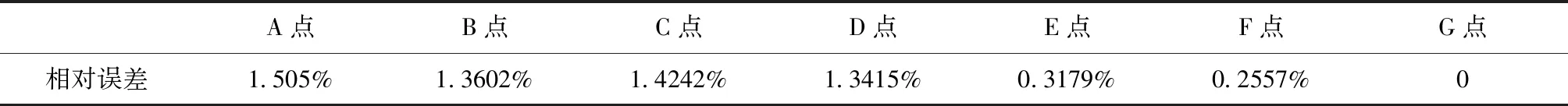

可见理论计算出来主循环泵的能耗为1.66 kW,而软件模拟计算的能耗为1.67 kW,供热管网主循环泵能耗、各节点压强及各管材流量的相对误差分别见表10、表11及表12。

表10 主循环泵能耗相对误差

表11 供热管网各节点压强相对误差

表12 供热管网各管线流量相对误差

从表10~表12可以看出,软件模拟计算的主循环泵的能耗相对误差、供热管网各节点压强的相对误差、供热管网各管段流量的相对误差都很小,表明软件模拟计算泵能耗、阀门二端压降、供热管段沿程损失、供热管段流量的正确性,为后面运用此软件对动力分布式供热管网进行节能技术研究提供了研究基础。

4 结束语

通过研究控制阀流量系数的速算方法,给出了流量系数的速算公式,用PIPENET软件对供热管网进行流量调节和规划设计,可以提高调节效率和设计效率。通过建立2个热用户的供热管网模型,用软件模拟计算了供热管网各管段的流量、各节点的压强、阀门二端的压降及主循环泵的能耗;采用基尔霍夫流量定律、基尔霍夫压降定律和管段沿程损失的计算公式,计算了供热管网各管段的流量、各节点的压强、阀门二端的压降、主循环泵的能耗。对比软件模拟计算结果和理论计算结果,发现相对误差很小,说明了软件模拟计算的正确性,为运用此软件对动力分布式变频供热管网进行节能技术研究提供了研究基础,具有一定的工程实际意义。