-50℃冷风条件下抛光硬质合金刀片加工TC4钛合金的表面粗糙度分析

秦长江,胡自化,袁彪,汤爱民,罗胜,杨志平

(1.湘潭大学 机械工程学院,湖南 湘潭 411105;2.株洲钻石切削刀具股份有限公司,湖南 株洲 412007)

钛合金因具有抗冲击性好、耐腐蚀性能优良及高温和低温稳定性好等优点,在汽车、航空、和航海等领域得到广泛应用[1-3]。但钛合金同时具有导热系数小、高温化学活性高以及弹性模量低等特性,属典型难加工材料。在切削过程中,刀具切削温度高,工件和刀具材料在高温下容易发生粘结,导致刀具磨损严重,耐用度降低,进一步影响钛合金已加工表面质量,从而制约加工零件的使役性能[4-6]。硬质合金刀具有硬度高、耐磨性好和成本低等优点,已成为加工钛合金的主流刀具[7]。为降低刀具切削温度,减缓刀具磨损,提高硬质合金刀具加工TC4钛合金的表面质量,国内外学者对此进行了大量的研究。Venugopal等[8]在干切和低温条件下进行了硬质合金刀具切削 TC4钛合金的对比试验研究,结果表明:低温条件下加工钛合金的表面缺陷及表面粗糙度显著减小。Jerold等[9]开展了低温液氮与低温 CO2冷却方式对 TC4钛合金切削性能的影响研究,结果表明,与低温液氮冷却相比,采用低温 CO2冷却方式加工TC4钛合金,表面粗糙度最大程度上降低了 48%。Shokrani等[10]在-197 ℃液氮、常温干切和常温水冷的条件下进行了硬质合金刀具切削Ti6Al4V合金的对比试验研究,结果表明,-197 ℃低温液氮冷却加工与常温干切、使用冷却液加工相比,工件已加工表面粗糙度分别降低了 39%和 31%。赵威等[11]以氮气和空气油雾作为切削介质,在干切条件下进行了硬质合金刀具切削Ti-6Al-4V钛合金的对比试验研究,结果表明,与空气油雾介质和干切削条件加工钛合金时的表面粗糙度相比,氮气油雾介质下加工钛合金的表面粗糙度显著降低。苏宇等[12]在低温冷风、低温最小微量润滑和干切条件下进行了硬质合金刀具切削钛合金的对比试验研究,结果表明:低温微量润滑可减小工件已加工表面粗糙度,提高工件加工表面质量。

综上所述,通过使用不同的冷却方式,可在一定程度上有效地降低硬质合金刀具切削 TC4钛合金的已加工表面粗糙度,提高了零件表面质量。目前硬质合金刀具主要采用磨削加工,容易产生表面磨削烧伤、热变形和表面/亚表面损伤等缺陷[13-14],导致硬质合金刀具切削钛合金时,刀具磨损加剧而过早破损,并进一步影响到 TC4钛合金的加工表面质量。为此,本文首先采用化学机械抛光技术对经过磨削加工的普通硬质合金刀片前刀面进行多工序的抛光预处理。然后运用正交试验法,在常温干切和-50 ℃低温冷风条件下,分别采用磨削刀片和抛光刀片进行切削TC4钛合金试验,分析切削参数对TC4钛合金已加工表面粗糙度Ra的影响。

1 实验

1.1 抛光实验方案

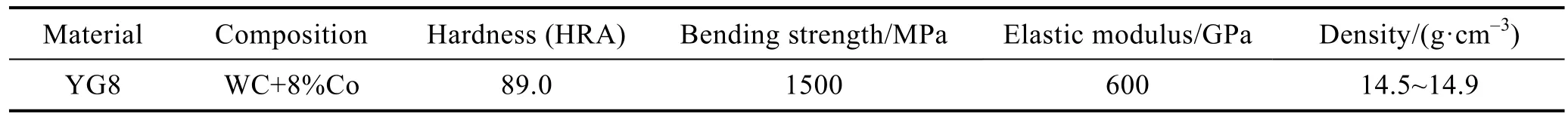

抛光对象为传统磨削的 YG8硬质合金车削刀片,刀片的型号为 WNXA080404,无断屑槽,刀片实物、化学成分及材料特性分别见图1和表1。

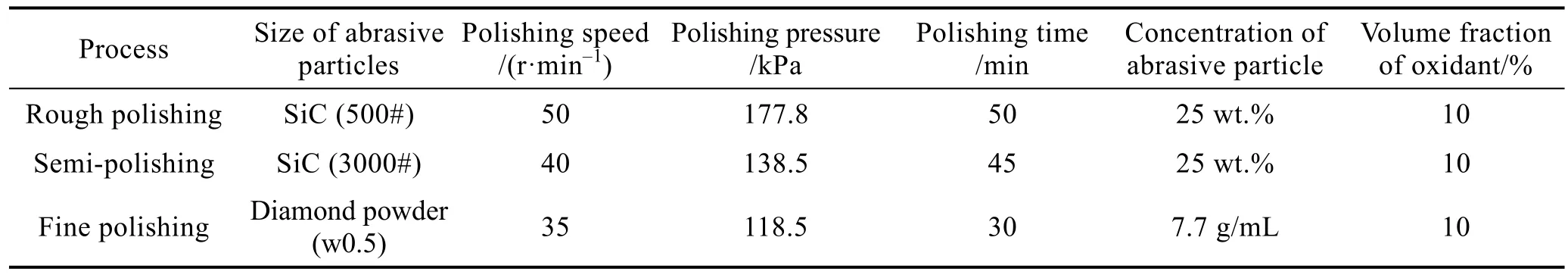

在智能型 Nanopoli-100型抛光机上进行硬质合金刀片抛光实验,抛光工艺参数选用笔者课题组前期研究[15-16]所得到的硬质合金刀片最佳化学机械抛光工艺参数,见表2。抛光液中的氧化剂为H2O2,磨削硬质合金刀片经粗抛、半精抛及精抛工序加工后,先在超声波清洗机中用无水乙醇清洗15 min,然后在去离子水中清洗15 min,再用热风吹干,并采用基恩士VHX-500FE超景深显微镜对其表面形貌进行观测。

1.2 切削实验方案

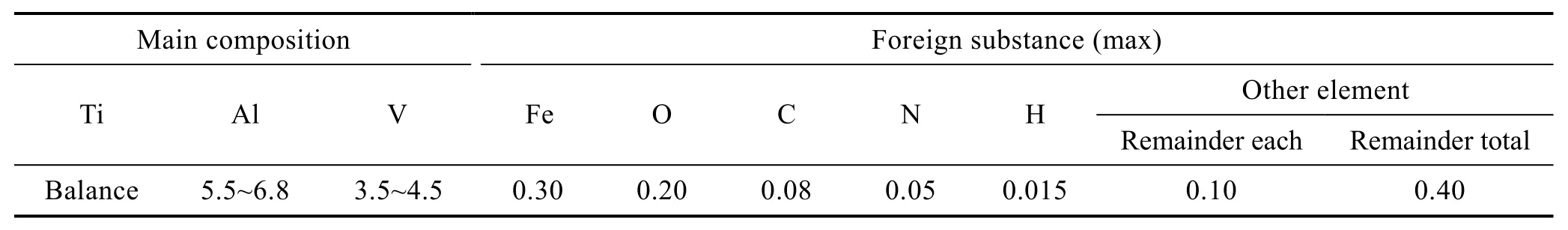

工件材料为 TC4钛合金棒材,工件直径为138 mm,长度为400 mm。TC4的化学成分和力学性能见表3、表4[17-18]。

硬质合金刀片切削 TC4钛合金实验所采用的加工机床为CK7525数控车床,切削刀具为磨削刀片和抛光刀片。刀杆选用株洲钻石切削刀具股份有限公司生产的 MWLNL2525M08型刀杆,刀片安装在刀杆上,其主偏角为 95°,前角为-5°40′,后角为 5°40′。选用 HK-25A1200型冷风射流机为低温冷风发生装置。本实验所选取的冷风参数:温度为-50 ℃,气压为0.35 MPa。切削方式为常温干切与-50 ℃低温冷风条件下的外圆车削。加工完成后,采用 TR200便捷式表面粗糙度测量仪测量 TC4钛合金的已加工表面粗糙度。

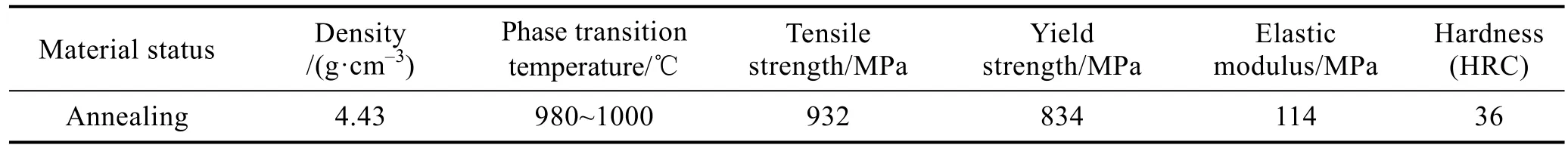

表1 刀片材料化学成分及特性Tab.1 Chemical composition and material characteristics of insert

表2 化学机械抛光工艺参数组合Tab.2 Combinations of chemical mechanical polishing process parameters

表3 TC4的化学成分Tab.3 Chemical composition of TC4 wt.%

表4 TC4的物理和力学性能Tab.4 Physical and mechanical properties of TC4

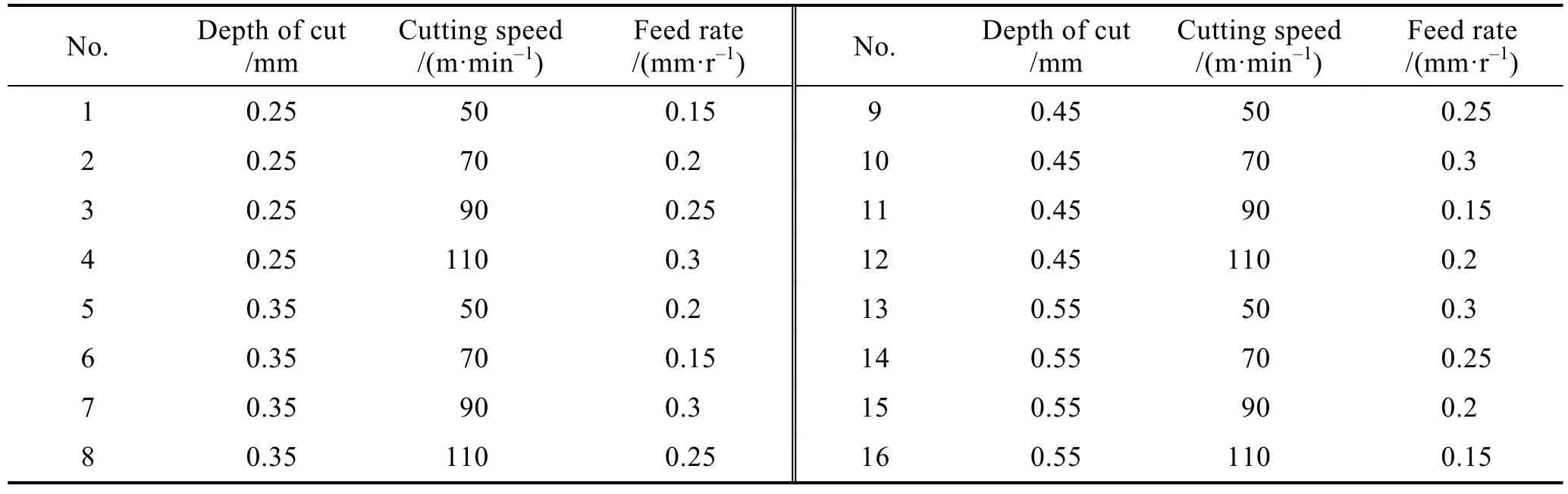

为综合对比分析切削参数和冷却方式对 TC4钛合金已加工表面粗糙度的影响,运用正交试验法,在常温干切和-50 ℃低温冷风条件下,分别采用磨削刀片与抛光刀片进行切削 TC4钛合金试验。根据前期多次试切,设计了三因素四水平L16(43)的正交试验,见表5。

表5 已加工表面粗糙度正交试验方案Tab.5 Orthogonal experimental scheme of machined surface roughness

2 结果和讨论

2.1 硬质合金刀片表面粗糙度对比分析

硬质合金刀片经过磨削后,前刀面表面粗糙度Ra的平均值为87 nm。采用表面粗糙度测量仪分别对粗抛、半精抛和精抛处理后的10片硬质合金刀片前刀面进行测量,并对其取平均值。经过粗抛后,硬质合金刀片前刀面表面粗糙度Ra的平均值为73 nm;半精抛后,硬质合金刀片前刀面表面粗糙度Ra的平均值为58 nm;精抛后,硬质合金刀片前刀面表面粗糙度Ra的平均值为19 nm,相较磨削硬质合金刀片,降低了 78.16%。由此可见,经过多工序的化学机械抛光后,可显著降低硬质合金刀片前刀面的表面粗糙度,有效提高刀片的表面质量。

2.2 硬质合金刀片表面形貌对比分析

为进一步对比分析磨削刀片和抛光刀片的表面形貌,利用超景深显微镜,在50倍和500倍下观测磨削刀片和精抛后的硬质合金刀片前刀面表面形貌,如图2—图5所示,并获得刀片前刀面区域的三维形貌,如图6和图7所示。

由图2、4、6可知,在磨削刀片前刀面上存在较多的磨粒划痕,且有些磨粒划痕较深,此外,刀片前刀面的平面度较差。由图3、5、7可知,经过粗抛、半精抛和精抛后,刀片表面几乎没有磨粒划痕,且刀片表面的平面度较好,可见硬质合金刀片前刀面的表面质量得到了有效改善。

2.3 TC4钛合金已加工表面粗糙度

2.3.1 实验结果

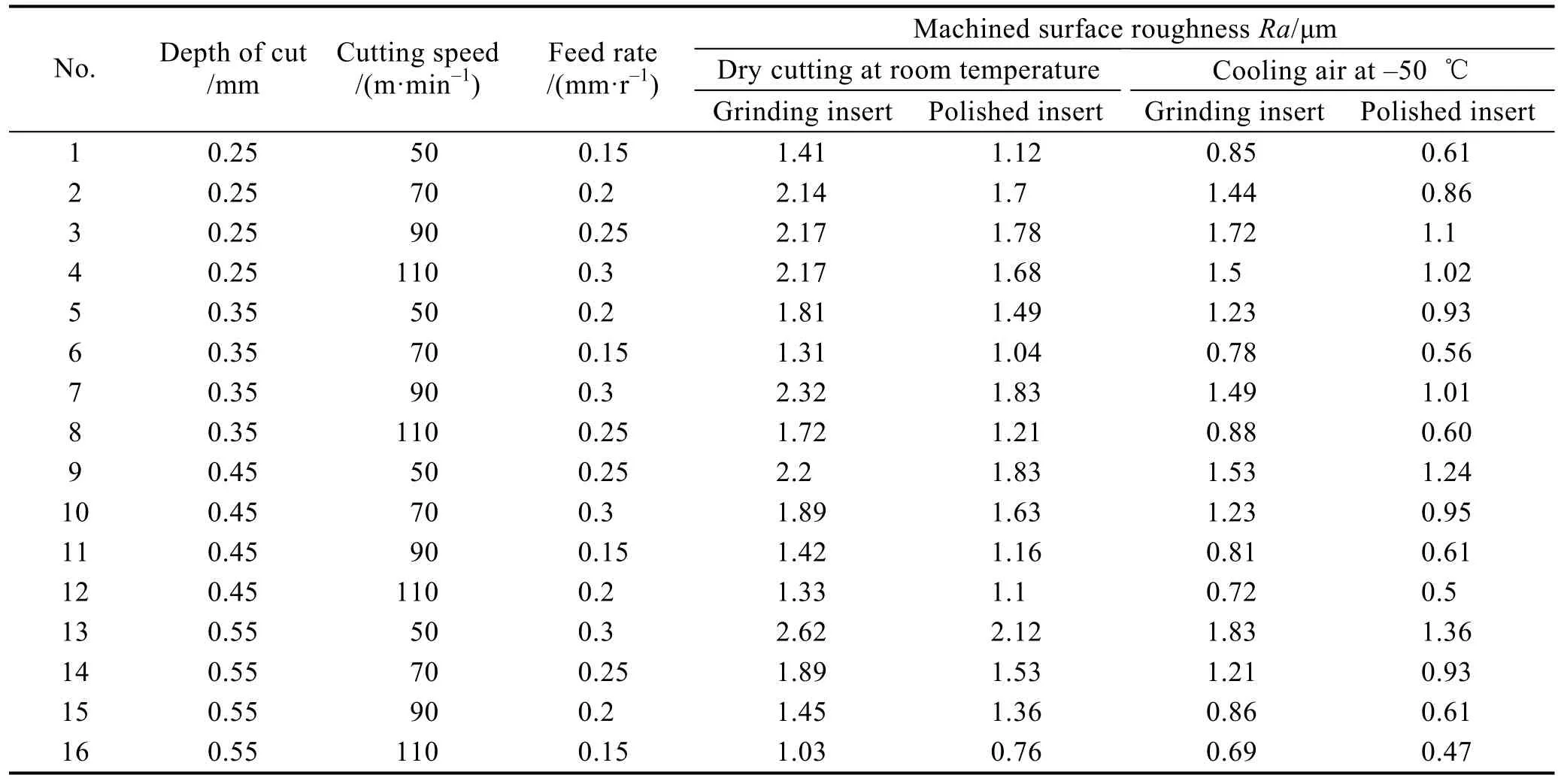

根据表5中的切削参数,在常温干切和-50 ℃冷风条件下,分别采用磨削刀片和抛光刀片进行切削TC4钛合金试验,切削长度为 50 mm。利用 TR200便捷式表面粗糙度测量仪测量 TC4钛合金已加工表面粗糙度3次,然后取其平均值,结果见表6。根据表6中的实验结果,对比磨削刀片和抛光刀片在不同条件下切削TC4钛合金的已加工表面粗糙度,如图8所示。

由图8可知,当切削参数相同时,采用磨削刀片,在-50 ℃冷风条件下切削 TC4钛合金的已加工表面粗糙度,比常温干切条件下平均降低35.9%;采用抛光刀片,在-50 ℃冷风条件下切削 TC4钛合金的已加工表面粗糙度,比常温干切条件下平均降低43.5%。由此可见,在-50 ℃低温冷风条件下切削TC4钛合金可有效降低已加工表面粗糙度。当切削参数相同时,在常温干切条件下,抛光刀片比磨削刀片切削TC4钛合金的已加工表面粗糙度平均降低19.2%;在-50 ℃冷风条件下,抛光刀片比磨削刀片切削 TC4钛合金的已加工表面粗糙度平均降低28.7%。

由此可见,硬质合金刀片经化学机械抛光后,去除了前刀面的磨削划痕和变质层,提高了刀片表面质量,减小了刀-屑间的摩擦系数,促进了切屑的流动,减缓了刀片的磨损,从而有效降低了工件已加工表面粗糙度。此外,抛光刀片在-50 ℃冷风条件下切削TC4钛合金的已加工表面粗糙度,比磨削刀片在常温干切条件下切削 TC4钛合金的已加工表面粗糙度平均降低54.4%。可见,对硬质合金刀片表面进行化学机械抛光和以-50 ℃冷风为切削介质的组合工艺,可有效降低TC4钛合金已加工表面粗糙度。

表6 在常温干切和-50 ℃冷风条件下加工TC4钛合金表面粗糙度的平均值Tab.6 Average value of surface roughness Ra of TC4 titanium alloy machined under the condition of dry cutting at room temperature and cooling air at -50 ℃

2.3.2 切削参数对已加工表面粗糙度的影响

根据表6中的实验结果,利用方差分析法分析各切削参数对磨削刀片、抛光刀片在常温干切和-50 ℃冷风条件下加工TC4钛合金表面粗糙度Ra的影响,如图9所示。

由图9a可知,利用磨削刀片在常温干切条件下切削TC4钛合金时,各切削参数对TC4钛合金的已加工表面粗糙度Ra的影响为:进给量的影响高度显著,切削速度和切削深度的影响不显著。由图9b可知,利用抛光刀片在常温干切条件下切削 TC4钛合金时,各切削参数对 TC4钛合金已加工表面粗糙度Ra的影响为:进给量的影响高度显著,切削速度的影响显著,切削深度的影响不显著。由图9c和图9d可知,利用磨削刀片、抛光刀片在-50 ℃冷风条件下切削TC4钛合金时,各切削参数对TC4钛合金已加工表面粗糙度Ra的影响均为:进给量的影响显著,切削速度和切削深度的影响不显著。此外,由图9各方差分析中的F值大小可以得出,各切削参数对磨削刀片、抛光刀片在常温干切和-50 ℃冷风条件下切削TC4钛合金的已加工表面粗糙度Ra的影响程度大小的顺序均为:进给量影响最大,其次为切削速度vc,切削深度ap的影响最小。

2.3.3 表面粗糙度经验模型的建立

为了获得磨削刀片和抛光刀片在常温干切削与-50 ℃冷风条件下切削 TC4钛合金已加工表面粗糙度的经验预测模型,基于MATLAB对采集的表面粗糙度实验数据进行多元线性回归分析。已加工表面粗糙度经验预测模型的原型为[19]:

式中:Kt是经验模型的相关系数;a为切削深度ap所对应的指数;b为切削速度vc所对应的指数;c为进给量f的所对应的指数。

将表6中磨削刀片、抛光刀片切削TC4钛合金的已加工表面粗糙度数据导入 MATLAB,并进行多元线性回归分析,计算出 TC4钛合金的已加工表面粗糙度经验预测模型,如式(2)—式(5)所示。

磨削刀片在常温干切条件下切削 TC4钛合金的已加工表面粗糙度经验预测模型为:

抛光刀片在常温干切条件下切削 TC4钛合金的已加工表面粗糙度经验预测模型为:

磨削刀片在-50 ℃冷风条件下切削 TC4钛合金的已加工表面粗糙度经验预测模型为:

抛光刀片在-50 ℃冷风条件下切削 TC4钛合金的已加工表面粗糙度经验预测模型为:

经对比分析可知,四种经验预测模型的判定系数R2均大于0.8,说明这四个回归方程(经验预测模型)的拟合优度较好。进一步地采用统计量F值对经验模型的显著性进行检验,将显著性水平α设为0.05,查阅相关F值可知,F0.05(3,12)=3.49。四种预测模型的F值均大于3.49,表明这四个回归方程(经验预测模型)十分显著。此外,由经验预测模型式(2)—式(5)中切削参数所对应的指数也可得到:在常温干切和-50 ℃低温冷风条件下,进给量f对磨削刀片和抛光刀片切削TC4钛合金已加工表面粗糙度Ra的影响最大,其次为切削速度vc,切削深度ap的影响最小。

3 结论

1)传统磨削的硬质合金刀片前刀面经粗抛、半精抛和精抛后,可获得前刀面的表面粗糙度Ra为19 nm。采用对硬质合金刀片表面进行化学机械抛光和以-50 ℃冷风为切削介质的组合工艺,可有效改善TC4钛合金的加工表面粗糙度。

2)在常温干切和-50 ℃冷风条件下,进给量f对磨削刀片和抛光刀片切削 TC4钛合金的已加工表面粗糙度Ra的影响最大,其次为切削速度vc,切削深度ap的影响最小。