某沿海火电厂贮煤仓构件腐蚀机制分析

赵忠贤,李文戈,赵远涛,王双喜,白玉峰,吴新锋,姜涛

(1.上海海事大学 商船学院,上海 201306,2.汕头大学 工学院,广东 汕头 515063,3.华能国际电力股份公司 海门电厂,广东 汕头 515132)

沿海火电厂常年处于高温、高湿、高盐的大气环境中,加之周围大气污染较重,使该地区 CO2、SO2等酸碱性氧化物浓度较高[1-3],导致该地区火电厂的腐蚀极为严重且范围极广。在火电厂中,贮煤仓环境则更为恶劣,其在输煤、堆煤过程中,产生大量的煤粉尘污染,污浊度较高,使仓内腐蚀等级最高可达C5级,腐蚀性很高[4]。近年来,为减少污染,国内新建或升级改造的火电厂贮煤仓几乎全部为封闭式。因此,为避免因仓体跨度过大而发生垮塌,建造过程中大量采用强度高、承载大、自重小的钢构件以增加支撑强度,减轻整体结构重量。目前,我国结构钢大多采用低碳钢或低合金钢(如Q235B、Q235C、Q345B等),但这一类钢材的耐腐蚀性能较差,而相应的防护措施也不够完善,极易发生腐蚀[5]。由于贮煤仓钢结构跨度较大且中部无支撑柱,一旦因腐蚀造成构件强度下降极易发生安全事故。因此,对沿海火电厂恶劣环境中构件腐蚀机制的研究具有重要的工程应用及科研价值,能够为工程材料的腐蚀防护提供重要的指导意义。

对海洋大气环境下构件腐蚀问题的研究开始较早也极为广泛。高岩等人[6]采用实地暴露实验探究了Q235钢分别在工业大气、海洋大气及其混合大气环境中的腐蚀行为,结果表明,重工业和海洋大气环境中的腐蚀最为严重。研究方法多采用单一条件控制下的关键因素腐蚀模拟。WANG等人[7]通过盐雾和恒温恒湿实验研究了海洋大气Q235钢的腐蚀规律,并发现随着温度、相对湿度、氯离子浓度的升高,腐蚀速率皆随之增加,氯离子浓度和相对湿度分别为1.75%和85%时,腐蚀速率达到峰值。在盐雾环境中,Q235钢的腐蚀表现为点腐蚀。郭明晓等人[8]借助 NaHSO3和NaCl模拟了海洋工业大气环境,研究了SO2和盐雾两个因素对碳钢初期腐蚀行为的影响,实验结果表明初期腐蚀呈现由加速向减速过程转化的特点,并且产物呈外层疏松、内层致密的层状结构。上述海洋腐蚀行为模拟大多只能对一或两个腐蚀因素进行研究,并且忽略了恶劣环境中工业粉尘等污染物颗粒对腐蚀的影响,很难准确反映出真实的腐蚀条件及过程,所以需要根据实际服役场景进行研究,更准确地反映材料的真实腐蚀状况。

本文针对沿海地区某火电厂贮煤仓内件发生的严重腐蚀情况进行勘察取样,采用SEM、EDS和XRD等方法对采集到的腐蚀产物样品的形貌、元素及物相等方面进行了表征分析,探讨了仓内构件的腐蚀机制。

1 沿海贮煤仓服役(腐蚀)环境

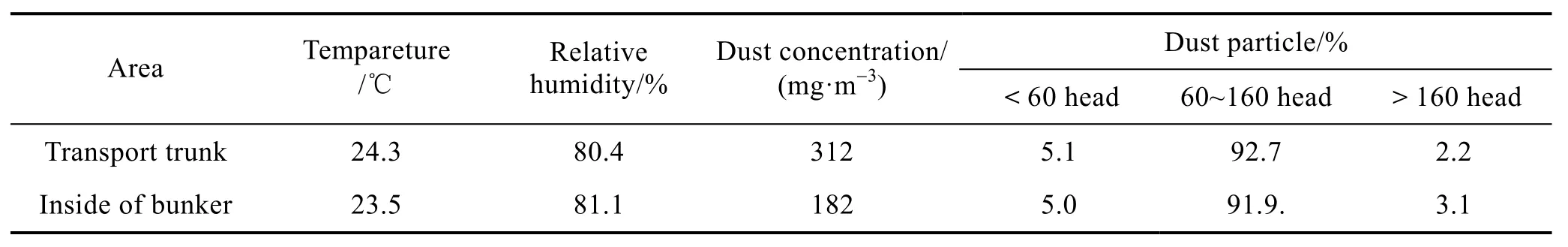

在大气环境中,构件的腐蚀与大气湿度、温度以及腐蚀介质浓度有直接关系。相对湿度达到70%以上时,发生腐蚀速率较高且较为严重的电化学腐蚀[9]。汕头地区为亚热带季风海洋性气候,属于腐蚀环境最恶劣的海洋大气环境,表1所示为该地区2018年度大气环境特征,湿度和温度常年保持较高水平,表明大气中所含水蒸气和含盐量都相对较高。而沿海地区水汽中含有大量随海水蒸发的Cl-而形成盐雾,盐雾的沉积率随Cl-浓度的升高而增加,所以高盐度的沿海地区的盐雾沉积率也很高[10-11]。

表1 汕头地区2018年大气环境特征Tab.1 Characteristics of atmospheric environment in Shantou area in 2018

该研究对象贮煤仓位于汕头海湾内,距海边直线距离约3 km,其周围及内部属于湿热工业-海洋大气环境,燃煤发电排放的烟气中含有 SOx、CO2、NOx及H2S等酸碱性氧化物[11-13],且周边建有石化等工业企业,使得沿海工业湿热大气环境中的酸根离子大量积聚。同时,原煤在存储过程中会挥发CH4、H2S和CO2等气体,堆取料机取煤、堆煤过程中产生大量的煤尘等固体污染物,煤仓内空气监测数据如表 2所示,贮煤仓内平均温度和湿度都略高于室外,干道粉尘质量浓度为312 mg/m3,瞬时最高超过500 mg/m3;仓内粉尘平均质量浓度为 182 mg/m3,瞬时最高达286 mg/m3,粉尘颗粒的粒径主要分布在60~160目。而贮煤仓实施全封闭后仓内形成密闭空间,为降低仓内污浊度,煤仓不得不进行大量的喷淋降尘作业[12],导致仓内湿度升高,按照ISO 9223—1992大气环境标准规定划分,贮煤仓大气腐蚀等级为C4或C5级,腐蚀性极高,为腐蚀的发生提供了极佳的条件。

表2 贮煤仓内空气质量监测数据Tab.2 Air quality monitoring data in coal storage bunker

2 沿海贮煤仓构件腐蚀机制研究

为研究沿海贮煤仓构件的腐蚀机制,对汕头某沿海火电厂贮煤仓内部构件的腐蚀状况进行了勘察,并采集了输煤设备钢构件部分典型区域的腐蚀产物作为样品,通过SEM、EDS和XRD对样品的微观形貌、元素与物相组成等方面进行了表征和半定量分析。

2.1 构件腐蚀及其宏观形貌分析

如图 1所示分别为贮煤仓喷淋设施和输煤设备的腐蚀情况,其服役时长仅为5~7 a,采用防腐蚀性能较差的低碳钢,涂层为常规防腐涂料,其耐腐蚀性能一般,多适用于内陆等轻防腐环境,而目标区域为强腐蚀环境,加之缺少日常维护,仓内各构件已经发生大面积严重腐蚀,涂装的防腐蚀涂层也已经失效,对应区域的涂层出现起皮、脱落等失效现象,而覆盖有污染物的区域腐蚀情况更加严重,且由于煤灰、扬尘等污染物积聚在表面使腐蚀区域产物的体积和疏松度都相对较高。

选取输煤设备的一根支撑脚架作为研究目标区域,并选取一较重腐蚀区域进行腐蚀产物样品采集及基体清洁,以观察基体的腐蚀形貌及状态,清洁后基体腐蚀区域形貌如图2所示。从图2中可以发现,基体腐蚀区域的整体腐蚀情况较为严重,其中如黄标区域大量腐蚀点在表面分布较为密集、均匀,而红标区域的腐蚀坑则更大,表明该区域发生点蚀特征明显,并且已经出现深度腐蚀。

在支撑脚架中间区域上表面采集的腐蚀产物样品宏观形貌如图3所示,可以看出,腐蚀产物表面为黄色,表面部分区域分布有颗粒状凸起,底部腐蚀产物颜色不均一,为黄黑交织分布。腐蚀产物表内颜色不一,表明产物组成物质较为复杂,样品整体厚度约为3.82 mm,内部为较为稀疏的黑灰色夹杂少许黄色物质。

2.2 腐蚀产物微观形貌分析

腐蚀产物样品表面不同倍数下的微观形貌观察结果如图4所示。由图4a可见,腐蚀产物表面部分区域覆盖一层极为稀疏的污染物,并分布着规则不一的颗粒状物质及其团聚物。由图4b可知,表面覆盖物为大量丝状物质和部分类球状颗粒,但积聚状态较为稀疏松散。进一步放大至5000倍(如图4c)可以发现,腐蚀产物表面覆盖有棉团状物质。此外,部分颗粒表面附着有针片状物质。

图 5为腐蚀产物样品内部不同倍数下的微观形貌图。从图5中可见,腐蚀产物内部物质结构分层明显,腐蚀层相对致密,但腐蚀产物层结构复杂,层间有较多缺陷,如缝隙较多且宽度较大、孔洞明显等,部分孔隙内积聚有球状颗粒等疏松结构物质。该区域的1000倍放大图(图5c)也进一步说明球状颗粒物在腐蚀产物表面和内部层间裂纹、缝隙之中都有广泛的分布。

2.3 腐蚀产物表面元素分析

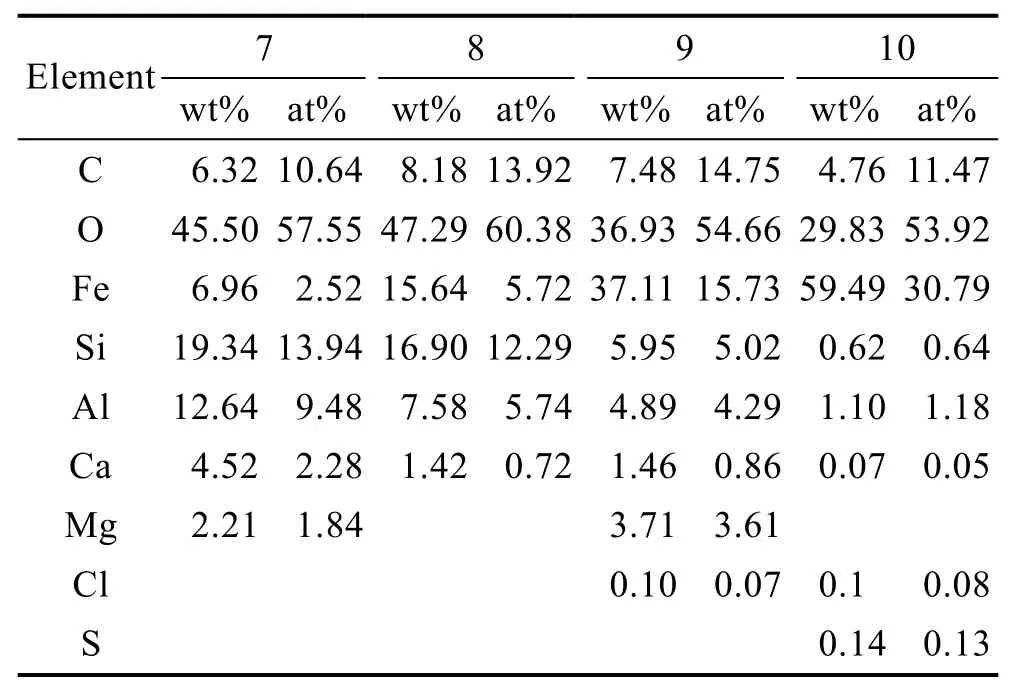

图6和表3分别为样品表面EDS测试分析点位与能谱分析结果。表3的能谱分析结果可知,样品表面物质的组成元素除Fe和O,还有C、Si、Al、Mg、Ca、S以及Cl等元素。其中Fe和O比例相对较高,说明腐蚀产物表层主要为Fe的氧化物,推测表面附着的丝状或棉团状物相可能为 α-FeOOH,文献[12-13]中的研究过程中也发现有类似结构形貌的物质及结果出现,点位7、8、9还存在一定比例的C、Mg、Ca、Si和Al等元素。由此可知,腐蚀产物表面聚集的球状物质的组成元素主要为 C、Si、Al、Ca以及Mg等元素。由于煤的主要成分为碳、二氧化硅、氧化铝、氧化铁、氧化钙、氧化镁等物质[13],与EDS能谱分析结果相吻合,故腐蚀产物表面和缝隙中分布的球状物质为煤粉尘颗粒。

表3 腐蚀产物表面EDS检测结果Tab.3 EDS test results of corrosion products

2.4 腐蚀产物内部元素分析

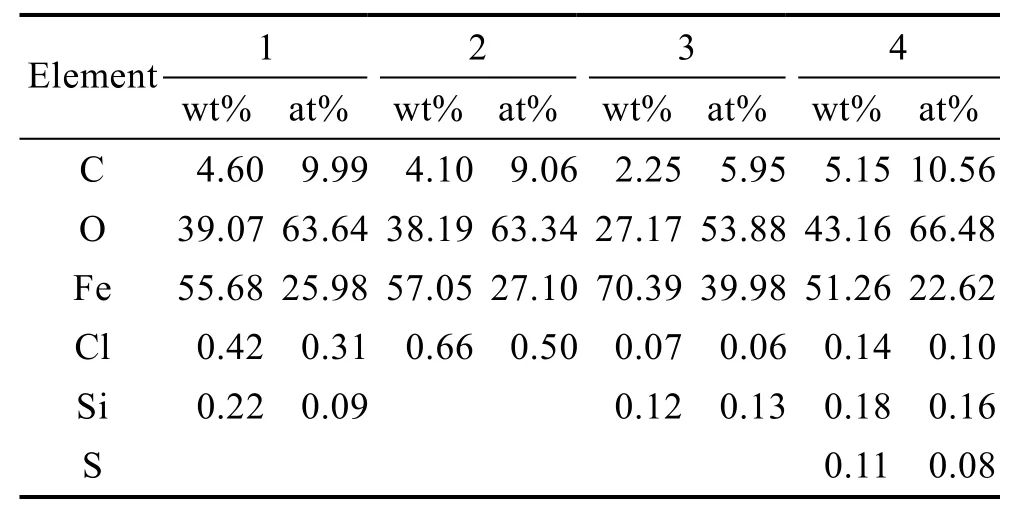

图7和表4分别为样品表面EDS测试分析点位与能谱分析结果。相较表面,内部能谱分析结果显示C、Si及Al三种元素明显减少,而各点的Fe和O质量分数总计超过80%,表明腐蚀产物内部主要成分是Fe的氧化物。其中1、2点位腐蚀产物呈现针片状,据此推断其物相可能为γ-FeOOH[14-15]。

表4 腐蚀产物内部EDS检测结果Tab.4 Internal EDS test results of corrosion products

2.5 腐蚀产物物相分析

图 8为在贮煤仓腐蚀构件目标区采集的腐蚀产物XRD图谱。从图8中可知,腐蚀锈层中Fe3O4衍射峰最强,之后Fe2O3、α-FeOOH、γ-FeOOH等物相依次减弱,说明该腐蚀产物中的主要物相为Fe3O4和Fe2O3,并夹杂产生有少量的α-FeOOH和γ-FeOOH。

综上,根据腐蚀产物定点元素分析结合四种物质的物理特性可以认为,腐蚀产物黄色表层内主要物相为 Fe2O3和少量 α-FeOOH,内部黑色物相主要为Fe3O4和少量γ-FeOOH,因此推断沿海火电厂贮煤仓构件发生的腐蚀主要是吸氧腐蚀,同时煤粉也大量分布于腐蚀产物的表面和内部缺陷中。

3 腐蚀机制分析及讨论

沿海电厂贮煤仓构件腐蚀过程主要是以铁的吸氧腐蚀为主的一系列复杂电化学反应。从电化学动力学过程来说,其为Fe的氧化过程与氧的还原过程,腐蚀类型为腐蚀前期因涂层或基材自身缺陷与液膜协同作用引起的点蚀和后期较厚锈层引起的氧浓差腐蚀,而煤粉颗粒和 SO2、Cl-等因素营造的酸性介质气氛则为加速腐蚀提供了环境。

腐蚀初期钢材表面由于空气中含有大量水蒸气极易积聚形成含有氯离子、氧分子的液膜,由于氧的极化作用使基材极易发生吸氧腐蚀[16,17]。铁在电化学腐蚀过程中被氧化是阶段性的,具体转变为:铁在空气中以游离态在阳极被氧化成+2价,与 OH-接触后转化为 Fe(OH)2,形成不稳定的金属钝化膜(见式(1)—(2)),而大气中 SO2和 Cl-可以轻易穿透金属钝化膜,使其转变成Fe的羟基硫酸盐和羟基氯化物[18],从而进一步氧化,最终转变为黄色易碎的Fe氧化物(Fe2O3、Fe3O4)和氢氧化物(γ-FeOOH、α-FeOOH等)(见式(3)—(4))。本研究中腐蚀产物主要为Fe2O3和针片状的γ-FeOOH,这是因为热力学不稳定、吉布斯自由能大的产物往往先生成,即 Fe(OH)2最快,Fe2O3、Fe3O4次之,γ-FeOOH 和 α-FeOOH 最慢[19]。

而工业大气中的SO2会促进还原性较强的γ-FeOOH部分转变为非晶羟基氧化物[FeOx(OH)3-2x][20],进一步分解脱水转化成图5中丝状或棉团状α-FeOOH并积聚平铺在 Fe2O3表层(图 4a)。随着腐蚀的进行,锈层厚度逐渐增加,具有一定的致密性,可以延缓O2、H2O等腐蚀介质渗入,但同时也使铁锈表层和底层之间形成闭塞环境,造成内部氧含量明显低于外部,此时覆盖层下方基材发生氧浓差腐蚀[21],在该条件下,腐蚀只进行到过程(3),之后活化水解生成Fe3O4,即:

由于该类腐蚀产物质地疏松且间断覆盖在钢材表面,一旦堆积在腐蚀区域,就会造成腐蚀产物的溶氧浓度表内不一,使覆盖边缘成为富氧的阴极区,而覆盖下方的钢材成为阳极,进一步加快深度腐蚀[22],形成图3中点蚀坑。腐蚀产物与基材接触区域的黄褐色物质主要为 Fe3O4和 Fe2O3的混合物(图 4b),这是因为该区域氧浓度不均,Fe3O4与空气接触进一步被氧化为Fe2O3。

沿海火电厂燃煤烟气中的S、C含量范围为1%~4%[23],原煤在存储过程中挥发的 CH4、H2S和 CO2等气体,使贮煤仓内水蒸气的酸根离子浓度增加,盐雾沉降率增加,去极化活化反应速率升高,导致腐蚀速率升高。H2S溶于水后电离呈酸性,长期作用下极易造成基材减薄或加速局部深度点蚀甚至穿孔。同时,腐蚀过程中产生的氢原子被钢铁吸收后,在冶金缺陷区富集,可能导致钢材产生脆化、裂纹等缺陷[23-24,最终缩短构件使用年限甚至造成坍塌。

仓内煤粉等固体污染物颗粒浓度极高,其对腐蚀过程产生重要影响。最主要是煤粉颗粒在和机体接触后会发生电化学腐蚀,此时煤粉充当阴极,基体成为阳极,加速基体腐蚀。其次,煤粉尘的物理性质使其具有较强的吸附性,沿海工业大气中的SO3、NH3及水汽遇到煤粉尘固体颗粒后加速在构件表面冷凝。最后,SEM和EDS分析结果表明,煤粉夹杂到腐蚀产物中使腐蚀产物内部过于疏松,不仅其阻隔作用明显减弱甚至消失,而且还极易造成氧浓差腐蚀,导致基材内部更加深入的腐蚀,严重威胁构件的服役强度和时间。

4 结论

1)通过对贮煤仓构件典型腐蚀区域的观察后发现,沿海电厂贮煤仓构件腐蚀极为严重,腐蚀类型主要为点蚀,腐蚀产物较多且结构稀疏。

2)腐蚀产物样品的SEM、EDS和XRD的检测分析得出腐蚀产物主要分三部分:表面黄色铁锈的主要物相为 Fe2O3和 α-FeOOH,且积聚着大量的煤粉尘颗粒等污染物;内部物相则主要为Fe3O4和γ-FeOOH,缝隙、孔洞等缺陷较多,且同样积聚较多的煤粉尘颗粒等污染物;底面黄褐色产物主要为 Fe3O4和 Fe2O3的混合物。

3)结合构件服役环境,综合分析贮煤仓构件腐蚀主要是Fe的吸氧腐蚀,主要腐蚀类型为点蚀和氧浓差腐蚀,而混入的煤粉尘在加速水蒸气冷凝的同时造成腐蚀产物质地更加疏松,加速腐蚀进程。燃煤产生的CO2、SO2等酸性氧化物极易在湿热大气中形成酸根离子,与Cl-共同作用为腐蚀的发生提供了条件。