光电子器件外壳脉冲电镀镍钴合金工艺及其耐蚀性

周光波,彭湘桂,陈加辉,刘永永

(中电科技集团重庆声光电有限公司,重庆 400060)

镍镀层具有良好的力学、磁学性能和化学稳定性,被广泛应用于光电子器件外壳电镀行业中[1]。近年来,行业发展对镀层性能要求越来越高,为进一步改善镍镀层的耐蚀性、硬度、耐磨性等,研究者们逐渐把研究重点转移到以镍为基础的合金镀层上。镍钴合金具有白色金属光泽,其硬度和耐蚀性比纯镍镀层更优,可作为防护装饰性镀层[2-3]。镍钴合金镀层因具有许多优良的物理、化学和机械性能,所以能广泛应用于微机械系统和航空航天等对材料表面有特殊要求的领域[4-5]。

电镀是制备镍钴合金镀层最常用的方法[6]。电镀制备的镍钴合金镀层不仅具有优良的耐蚀性、耐磨性和磁性,还具有高温稳定性[7-9]。但直流电镀的时候,会在阴极与溶液界面形成较厚的扩散层,使得阴极表面金属离子浓度降低,从而产生浓差极化,限制了上镀速度[10]。而使用较大的电流密度,又会增加阴极析氢量,降低电流效率,镀层容易出现针孔、麻点、氢脆、烧焦和气泡等不良现象[11]。为了克服直流电镀的种种弊端,脉冲电镀这项更优的电镀技术近几十年来得到了快速发展[12]。脉冲电镀利用一个脉冲周期中的脉冲关断时间内电流或电压的张弛,使阴极区附近的放电离子有时间恢复到溶液主体浓度,克服自然传递限制,以降低阴极浓差极化;而在电流导通的时候,又能增大电化学极化,使阴极附近的金属阳离子被快速沉积,生成结晶更细致的沉积层,进而改善镀层的物理化学性能[13]。由于脉冲电镀的峰值电流比平均电流要高很多,使得晶体的生成速率比晶体的生长速率要快,所以与普通直流电镀相比,脉冲电镀能使镀层结晶更细化,更致密平整,孔隙率更低,附着性更好,硬度更大,而且其电流效率也更高。近年来,国内外研究者们在镍钴合金的电镀上做了大量工作,大多数集中在各种工艺参数与添加剂对镍钴合金镀层的硬度、耐蚀性、耐磨性和结构成分以及性能等方面的影响[14-17]。Tian[18]和Zamani[19]等采用循环伏安法研究发现,增大镍钴合金的镀液中Co2+的含量,会相应增大镍钴合金镀层中Co的含量。Myung等[20]的研究表明,当镀层中的Co含量较低时,只存在面心立方(fcc)结构,并且当镀层只存在fcc结构才能表现出比其他结构更优异的耐蚀性。目前国外已在光电子器件外壳电镀中应用镍钴合金镀层,其钴含量一般在 10%~30%。但国内对镍钴合金电镀的研究还停留在实验室理论研究阶段,鲜有大规模应用在工业上,尤其是光电子器件外壳的电镀基本都还是沿用传统的多层纯镍电镀工艺。

本文开发了一种氨基磺酸盐体系镍钴合金电镀工艺,对镀层的表面微观形貌、成分和晶体结构进行了表征,并对其镀层进行了耐蚀性研究。进一步在本司某型号光电子器件外壳产品上试制了镍钴合金镀层,并对其进行了一系列考核,以验证该镍钴合金电镀工艺是否能应用于光电子器件外壳的电镀领域。本文研究是对目前国内光电子器件外壳电镀行业中传统电镀镍工艺的一个很好的补充和促进,对将来大规模地应用该项技术到生产上具有重要的指导意义。

1 试验

1.1 基材的选取和前处理

多数研究中都选用铜基材,因此为了更好地对比镀层的性能,选用紫铜来进行前期试验。除要施镀的单面裸露以外,其他部分均用环氧树脂固化密封。该样品用作工作电极,样品在电镀之前要先经过打磨→水洗→丙酮超声除油→水洗→酸洗活化→水洗→吹干等一系列前处理步骤。

产品为本公司的某型号光电子器件外壳,基材为可伐合金(又称4J29合金),可伐合金是光电子器件外壳的最常用材料,在电镀之前,要先后经过水洗→电解除油→水洗→酸洗活化→水洗等一系列前处理步骤。

1.2 镀层制备

先用紫铜基材的样品做前期的实验探索,得到最优的电镀镍钴合金工艺,并将其用于可伐合金(光电子器件外壳产品基材)的电镀中。

样品镀液成分如下:Ni2+(由氨基磺酸镍基础剂提供)40~70 g/L,六水合氯化镍0~12 g/L,氨基磺酸钴 8~25 g/L,硼酸 35~45 g/L,十二烷基硫酸钠0.05~0.15 g/L。试剂均是分析纯。施镀条件为:温度45 ℃,pH值4.0,阴极电流密度1 A/dm2,脉冲占空比90%,脉冲周期10 ms,电镀时间10 min。电镀采用挂镀的方式,配有阴极移动,采用日本三社公司的SanRexHKD-1530FU型脉冲电源,阳极为可溶性镍饼,分别在不同钴含量的镀液中制成纯镍镀层样品以及镀层中含钴15%、20%、25%(质量分数)的电极样品。

产品的镀液成分和施镀条件与制备 25%钴含量镀层样品相同。样品的电镀时间为10 min,产品的电镀时间为60 min。

本文选择氨基磺酸盐体系作为脉冲电镀氨基磺酸镍和电镀镍钴合金的基础配方,其中钴离子采用氨基磺酸钴的形式加入。另外,用作对比的脉冲电镀氨基磺酸镍镀液成分,除了不加氨基磺酸钴以及 Ni2+(氨基磺酸镍基础剂提供)质量浓度为180~240 g/L外,其余均和脉冲电镀镍钴合金镀液配方保持一致。

1.3 样品测试分析

1)腐蚀失重试验。使用梅特勒-托利多公司的ME204型万分之一电子分析天平称取各样品的质量。在室温下,将样品放入3.5%NaCl溶液中浸泡不同时间后,取出冲洗干净,并用无水乙醇脱水,充分干燥后,再次称取样品的质量。以3天为一个周期,总共跟踪21天,通过样品质量的变化,来计算样品的腐蚀失重速率。

2)极化曲线和电化学阻抗谱的测量。采用上海辰华公司的CHI 650E型电化学工作站测试样品的极化曲线和电化学阻抗谱。电解池为标准三电极体系,样品作工作电极(工作面积为1 cm2),饱和甘汞电极(SCE)作参比电极,大面积铂片作对电极。测试液用3.5%NaCl溶液,测试温度为室温(25 ℃)。极化曲线测试前,先进行开路电位(Eocp)扫描至电压稳定,然后在Eocp±250 mV电势范围内进行测试,扫描速度5 mV/s。电化学阻抗谱(EIS)测试是在Eocp下进行,测试的频率范围是1 mHz~100 kHz,振幅是10 mV。

3)表面形貌和成分分析。采用 FEI公司的Inspect F50型场发射扫描电子显微镜(FE-SEM)观察样品的表面微观形貌,并采用其自带的能谱仪(EDS)分析成分。

4)晶体结构分析。采用 Panalytical公司制造的X′ Pert PRO DY-3365型X射线衍射仪(XRD)分析镀层的晶体结构。将镀层面积为1 cm2的电极样品用导电胶粘在样品台中,放入样品架上即可进行表征。

1.4 产品镀层考核

1)盐雾试验。采用SH-120-A型盐雾试验箱,依据GJB 548B—2005中方法1009.2的条件A,对产品的镀层进行盐雾考核,盐液质量分数为3%,温度为(35±3) ℃。

2)镀层质量。产品的镀层质量考核依据 GJB 5438—2005中附录A中镀层质量考核要求进行。

3)引线涂覆附着力试验。引线涂覆附着力试验主要考察产品引线镀层的镀覆附着力,依据 GJB 548B—2005进行。

4)引线疲劳试验。引线疲劳试验主要为了检查产品的引线及其密封处抗弯曲疲劳的能力,依据GJB 548B—2005中方法2004条件B2进行。

2 结果和讨论

2.1 镀层的腐蚀失重

试验中测定了紫铜基底上氨基磺酸镍和镍钴合金镀层在3.5%NaCl溶液中的腐蚀失重,试验结果如图1所示。可以看出,随着钴含量的增加,镍钴合金镀层的腐蚀失重显著减小,腐蚀失重速率明显变慢。其中,15%Co含量的镍钴合金镀层的腐蚀失重大于氨基磺酸镍镀层,Co含量为20%和25%的镍钴合金镀层的腐蚀失重小于氨基磺酸镍镀层。从图中反应出来的腐蚀失重速率由小到大依次是:25%Co的镍钴合金<20%Co的镍钴合金<氨基磺酸镍<15%Co的镍钴合金。各镀层的耐蚀性和腐蚀失重速率成反比,所以耐蚀性最强的是25%Co的镍钴合金。

2.2 镀层的极化曲线

图 2是在紫铜基底上的氨基磺酸镍和镍钴合金镀层在3.5%NaCl溶液中的极化曲线。可以看出,氨基磺酸镍和镍钴合金镀层的极化曲线有相似的特征。

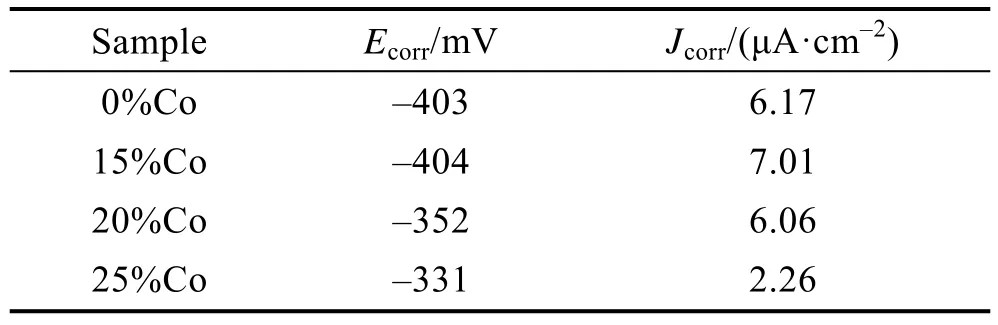

表 1列出了氨基磺酸镍和镍钴合金镀层在3.5%NaCl溶液中的自腐蚀电位和自腐蚀电流密度。自腐蚀电位和自腐蚀电流密度是用极化曲线塔菲尔区外推法来计算得到的。可以看出,Co含量25%的镍钴合金镀层的自腐蚀电位和自腐蚀电流密度分别为-331 mV和2.26 μA/cm2,其与氨基磺酸镍镀层相比,自腐蚀电位正移 72 mV,自腐蚀电流密度减小63.37%。其与Co含量15%的镍钴合金镀层相比,自腐蚀电位正移73 mV,自腐蚀电流密度减小67.76%。可见,在镍钴合金镀层中,随着Co含量的上升,自腐蚀电位正移,自腐蚀电流密度减小。耐蚀能力依次为:25%Co的镍钴合金>20%Co的镍钴合金>氨基磺酸镍>15%Co的镍钴合金。

表1 氨基磺酸镍和镍钴合金镀层的自腐蚀电位和自腐蚀电流密度Tab.1 Ecorr and Jcorr of nickel sulfamate and Ni-Co alloy coating

2.3 镀层的电化学阻抗图

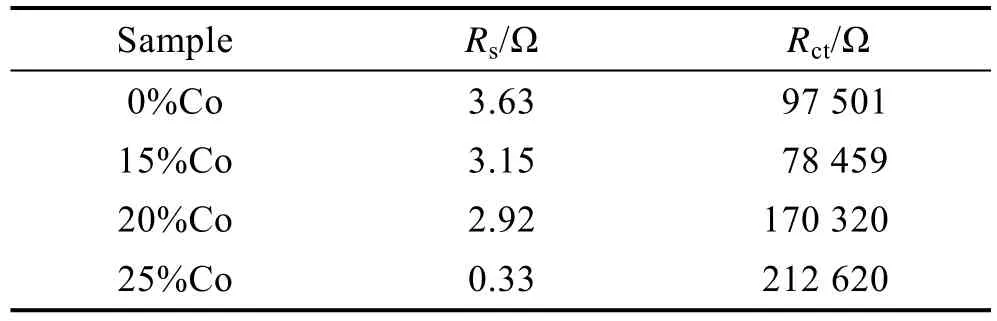

图 3是紫铜基底上的氨基磺酸镍和镍钴合金镀层试样在3.5%NaCl溶液中的电化学阻抗Nyquist图,拟合后的电化学参数见表2。在图3中,所有的图都是单容抗弧。在表 2中,Rs是溶液电阻,Rct是电荷转移电阻。Rct增大,意味着该镀层具有更好的耐腐蚀性能。从表2中可以直观地看出,随着Co含量的增加,Rct增大,镍钴合金镀层的耐腐蚀性能增强。另外,氨基磺酸镍镀层的耐腐蚀性能比15%Co含量的镍钴合金镀层略差,耐腐蚀性能最强的是 25%Co含量的镍钴合金镀层。因此,电化学阻抗图反映出来的各镀层耐腐蚀性能的趋势和极化曲线的结论一样。

表2 EIS拟合得到的电化学参数Tab.2 Fitting electrochemical parameters obtained from the EIS

2.4 表面形貌和元素组成

图 4是紫铜基底上的氨基磺酸镍和镍钴合金镀层试样的FE-SEM形貌图,从图中可以看出,脉冲条件下得到的电镀层表面均匀致密。此外,可以看出,随着 Co含量的增加(图4b—d),镍钴合金镀层的结晶更致密,晶粒直径更小,表面更均匀,镀层的孔隙率更小,镀层的耐蚀性更强。因此,25%Co含量的镍钴合金镀层耐腐蚀性能最强。

图 5是氨基磺酸镍和镍钴合金镀层试样的截面FE-SEM图。从图中可以看出,不同钴含量的镀层厚度不同。在镍钴合金镀层中,随着钴含量的增加,镀层的厚度减薄,但镍钴合金镀层的厚度都比纯氨基磺酸镍镀层厚。其中,15%Co含量的镍钴合金镀层最厚。在沉积时间相同的情况下,镀层的厚度是反映沉积效率的重要指标,所以纯氨基磺酸镍沉积效率最低。图5说明了不同的钴含量对镀层的结构有影响。从图中还可以看出,沉积层结构比较紧凑且均匀,沉积层和基底的分界线也紧凑。

紫铜基底上的氨基磺酸镍和镍钴合金镀层的EDS图如图 6所示。从镀层表面的能谱图中可以看出,图 6a中的镀层只含有镍元素,即氨基磺酸镍镀层。图 6b、c、d中的镀层均是镍钴合金镀层,镀层Co含量分别为15%、20%、25%。

图 7是紫铜基底上的氨基磺酸镍和镍钴合金镀层在3.5%NaCl溶液中浸泡7天后的FE-SEM图。可以看到每个镀层表面都有腐蚀小孔,说明在 3.5%NaCl溶液中,氨基磺酸镍和镍钴合金镀层发生了小孔腐蚀。而且,随着Co含量的增加,镍钴合金镀层表面的腐蚀小孔逐渐变小,腐蚀程度更轻,受到的腐蚀更均匀。其中,25%Co含量的镍钴合金镀层的腐蚀孔最小,被腐蚀的程度最轻。

2.5 晶体结构

图 8是紫铜基底上的氨基磺酸镍和镍钴合金镀层的XRD谱图。其中,所制备的氨基磺酸镍镀层是面心立方晶体,Ni-Co合金镀层则是面心立方结构的固溶体,它们的主要晶面都是(111)和(200),对应的衍射角分别是 44.48°和 51.69°,而面心立方结构的(220)、(311)和(222)等晶面的衍射峰都非常弱。从图中可以看出,通过脉冲电沉积得到的纯氨基磺酸镍镀层和 Ni-Co合金镀层都具有明显的(200)晶面择优取向,进一步说明在电沉积过程中,镀层的晶粒生长具有明显的择优取向。从图中还可以看出,当Co含量增加时,(111)晶面和(200)晶面衍射峰的强度都在渐渐减弱、变宽,使得镀层结晶细化。但(200)晶面衍射峰强度减弱的幅度比(111)晶面大,(200)晶面和(111)晶面的衍射强度比例减小,即(200)晶面的择优取向减弱。

2.6 产品考核试验结果

图 9是某型号可伐合金基材的光电子器件外壳产品在盐雾试验24 h前后的照片,在放大10~20倍的情况下检查发现,盐雾试验后,该产品的腐蚀缺陷面积小于镀涂总面积的 1%(标准要求≤5%),镀层满足要求(在测量中要计入的腐蚀缺陷有:凹坑、气泡、起皮和腐蚀生成物)。经镀层质量考核试验后,该产品均未出现气泡、脱落和起皮等现象,满足要求。将该产品中有镀层的引线中部在同一方向以90°的角度反复弯曲,直到引线断裂,然后用刀片尖部检验弯曲区域,镀层和基材接触面均没有出现裂纹、剥落、脱皮、起泡、松开或分离等现象,可以说明该产品的引线镀层和基材镀层牢固,满足引线涂覆附着力试验考核要求。引线疲劳试验标准要求可折弯3次,该产品引线折弯7次后,镀层才断裂,满足要求。

3 结论

1)本文使用的镀液是在光电子器件外壳电镀的氨基磺酸镍镀液体系的基础上改进的配方,在1 A/dm2的电流密度、90%的脉冲占空比和10 ms的脉冲周期下,通过脉冲电镀成功地制备了氨基磺酸镍镀层和镍钴合金镀层。

2)脉冲电镀得到的氨基磺酸镍和镍钴合金镀层的极化曲线具有相似的特征,且电化学阻抗谱均为单容抗弧。随着Co含量的增加,在3.5%NaCl溶液中,镍钴合金镀层的自腐蚀电位正移,自腐蚀电流密度减小,镀层的Rct增大,即镀层的耐腐蚀性增强。其中,25%Co含量的镍钴合金镀层具有优异的耐蚀性。

3)各种表征的结果表明,随着Co含量的增加,镍钴合金镀层的结晶更致密,晶粒更细化,表面更均匀。其抗腐蚀性能依次是:25%Co的镍钴合金镀层>20%Co的镍钴合金镀层>氨基磺酸镍镀层>15%Co含量的镍钴合金镀层。

4)在光电子器件外壳产品上得到的25%Co含量的镍钴合金镀层满足《半导体光电子器件外壳通用规范》中对外壳盐雾、镀层质量、引线涂敷强度、引线疲劳等方面的要求,即该镍钴合金电镀工艺可以应用于光电子器件外壳的电镀领域。