Ti-6Al-4V合金表面渗层制备及空蚀性能研究

李海斌,刘树龙,刘义,胡菁,汤中亮,张晓波

(淮北师范大学 物理与电子信息学院,安徽 淮北 235000)

过流部件对液体剧烈扰动,当液体内部压强低于饱和蒸气压时,则发生空化而产生空泡。大量空泡在过流部件表面生成、溃灭时,会产生超高压应力冲击波和高速微射流,对材料表面反复冲击,从而造成损伤,即空蚀现象[1-3]。空蚀严重影响到过流部件的正常使用,降低工作寿命,带来安全隐患,因而成为航空航天、石油化工、水利船舶、生物医疗等众多领域关注的焦点之一。钛合金因具有高比强度、高耐蚀性和优良的生物相容性,被广泛应用于各领域,然而其硬度低、摩擦学性能差,用作高速螺旋桨、水翼、泵、阀门等过流部件时,往往会发生较为严重的空蚀破坏[4-5],因此在这些领域的发展应用受到限制。

利用表面技术对材料表面进行改性、强化,是改善材料抗空蚀性能最为有效的方法。目前,已有将相关表面技术用于改善钛合金抗空蚀性能的研究,如激光表面熔覆[6]、激光表面渗氮[7]、等离子表面喷涂[8]等。虽然这些表面技术在一定程度上提高了钛合金的抗空蚀能力,但存在着仪器设备昂贵、操作复杂、成本高等缺点[6-8]。化学热处理(包括渗氮、渗碳、渗铝、渗硼等)因具有简单、方便、成本低等优点,在工业生产中得到广泛应用[9-10]。通过化学热处理,可在钛合金表面生成较厚的表面渗层,显著提高合金的表面硬度,从而改善其抗空蚀能力[11]。Mitelea等[11]在730 ℃高纯N2和NH3混合气中对Ti-6Al-4V合金进行 6 h渗氮处理后,合金抗空蚀性能提高 77%。M.S.Mahdipoor等[12]分别在900 ℃和1050 ℃下对Ti-6Al-4V合金进行5 h和10 h的渗氮处理后,改善了合金的抗空蚀性能。文献[11]和[12]中的渗氮处理虽可改善钛合金的抗空蚀性能,但其处理需在较高温度下保温较长时间,易导致合金基体晶粒粗化,从而影响其力学性能。长时间的高温渗氮处理,即使在高纯N2中进行,也会因炉膛内少量残余氧而发生氧化,生成疏松质脆的氧化皮,导致性能恶化[11-12]。

在化学热处理中,渗铝作为一种简单的渗铝工艺,可在较低温度下进行,且可避免钛合金被氧化[13]。渗铝处理后,在钛合金表面生成的Ti-Al金属间化合物涂层,可显著改善合金的抗高温氧化性能,提高表面的显微硬度[14]。然而,包埋渗铝易在钛合金表面生成Al3Ti相,虽对高温抗氧化能力有利,但其具有高杨氏模量、高室温脆性和低塑性,影响涂层的力学性能[15]。Zhou等[14]利用预氧化包埋渗铝对 Ti-6Al-4V合金进行表面处理后发现,预氧化处理可以减小渗铝层中Al3Ti相的含量。Szklinizrz等[16]利用非接触渗铝(out-of-pack aluminizing method)在 900 ℃下对Ti-47Al-2W-0.5Si合金处理 5 h,表面渗层中不含有Al3Ti相。Zarchi等[17]利用非封闭渗铝对纯钛进行表面处理后发现,表面渗层的成分为固溶Al原子的α-Ti相,无Ti-Al金属间化合物。因此,对Ti-6Al-4V合金同时采用渗氮和渗铝处理,一方面可以避免钛合金被氧化,生成氧化皮;另一方面氮与钛反应生成氮化物,以减缓Al原子向内扩渗,减小脆性Al3Ti相的生成。然而,目前对Ti-6Al-4V合金同时采用渗氮和渗铝处理,并进行抗空蚀性能的研究尚未见报道。

本文在高纯 N2气中对 Ti-6Al-4V合金进行渗铝处理。利用超声振动空蚀设备研究表面渗层在去离子水中的空蚀性能。通过表征分析表面渗层的物相组成和力学性能,研究表面渗层的空蚀损伤机理,以此为提高钛合金抗空蚀性能的表面技术的选择提供依据。

1 实验

1.1 表面渗铝处理

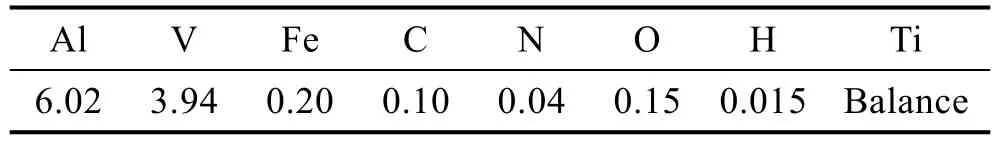

本文所使用的Ti-6Al-4V钛合金为热轧退火后的板材,合金成分见表1。实验前,利用电火花线切割机将合金板材切割成大小为20 mm×20 mm×3 mm。随后,使用320#、400#、600#、800#和1500#砂纸对试样表面进行逐级打磨,并利用抛光机将试样表面抛光至表面粗糙度为Ra=(0.20±0.01) μm。最后将试样放入超声清洗机,分别在丙酮溶液中清洗30 min,去离子水中清洗10 min,无水乙醇中漂洗5 min,干燥备用。渗铝所使用的渗铝剂为10%Al+5% NH4Cl+85%Al2O3(以质量分数计,试剂均为分析纯)。将上述粉末按质量比称好,放入Y型混粉机中,充分混合2 h后,取出备用。

表1 Ti-6Al-4V合金的成分 Tab.1 Chemical composition of Ti-6Al-4V alloy wt%

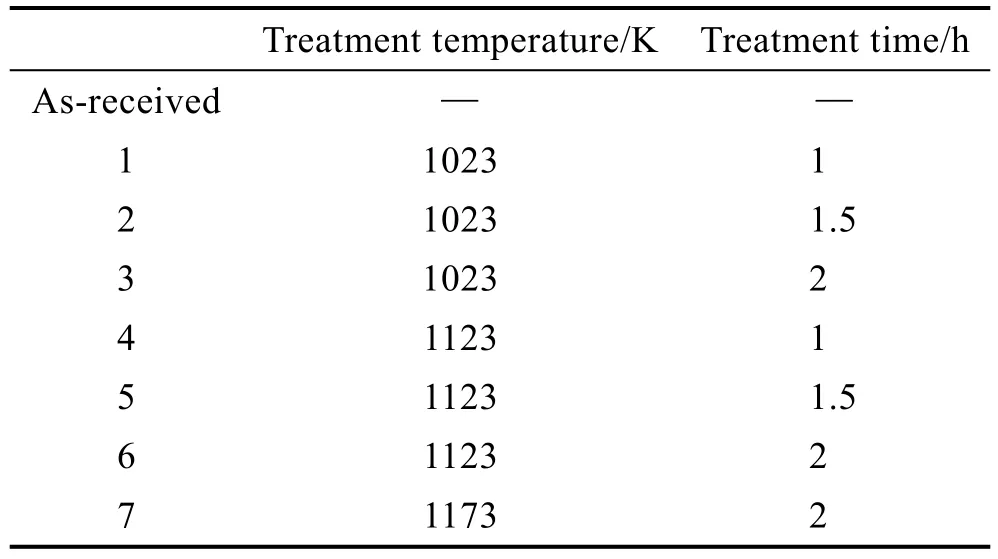

表面渗铝采用文献[17]中的非接触渗铝工艺,将Ti-6Al-4V合金试样悬挂在盛有渗铝剂的刚玉坩埚内,然后放置在管式炉内。管式炉以10 K/min升温至一定温度,并保温一段时间,具体参数见表2。在整个处理过程中,以 20 mL/min的流量通入高纯的N2气(纯度为 99.999%)。表面扩渗处理后,试样随炉冷却至室温,取出试样,清洗干燥。

表2 Ti-6Al-4V合金处理参数Tab.2 Processing parameters of Ti-6Al-4V alloy specimens

1.2 试样表征及空蚀实验

利用扫描电子显微镜(SEM,JSM-6610LV)对已处理试样的表面和截面形貌进行观测,并使用SEM仪器附件EDS能谱仪对试样表面渗层进行元素分析。利用X射线衍射仪(XRD,Empyrean,PANalytical)对试样表面渗层的物相和元素进行分析。利用数字显微硬度计(HVS-1000)对试样表面和截面显微硬度的分布进行分析,测试加载载荷为50 g,加载时间为10 s,在试样的每个测试区选取5个点进行测量,并取平均值。

利用超声振动空蚀试验机按照 ASTM G32—2010[18]对未处理和已处理试样的空蚀性能进行分析,如图 1所示。空蚀测试具体参数:超声振动功率为500 W;振动杆振动频率为(20±0.2) kHz;峰振幅为(50±3) μm;测试液体为去离子水,液体温度通过低温循环冷却装置维持在(23±2) ℃;测试试样平行放置至离振动杆下端面(0.50±0.02) mm处,且振动杆下端面浸入去离子水中的深度为(30±0.5) mm。空蚀测试过程中,每隔一段时间将试样取出、清洗、干燥和称量,记录试样的质量损失,并及时更换去离子水。空蚀测试后,利用SEM(EDS)对试样的表面形貌进行观测。

2 结果与讨论

2.1 显微组织分析

Ti-6Al-4V合金表面处理前后的XRD图谱如图2所示。对于未处理试样,只能观测到很强的 α-Ti衍射峰和较弱的 β-Ti衍射峰。观察渗铝处理后试样的外观可以发现,试样表面呈暗黄色。这表明经处理后,试样表面生成了渗层。通常包埋渗铝在钛合金表面主要生成较多的Al3Ti和较少的TiAl和TiAl2相[14,19]。由XRD图谱可知,本文在氮气下渗铝处理所生成的表面层由钛的氮化物、钛铝化合物和钛铝氮化合物组成。在较低温度和较短时间处理下,试样1表面层的主要成分为 TiN0.26、Ti2N、TiN、Ti3Al、TiAl和 Ti2AlN相,不含富铝的Al3Ti相。这主要是因为在表面渗层最外面生成钛的氮化物,可以阻缓Al原子向内扩渗,从而减少了 Al3Ti相的生成[5]。同时可以发现,随着处理时间的延长和处理温度的升高,TiAl和Al3Ti相的X射线衍射峰强度逐渐增强。

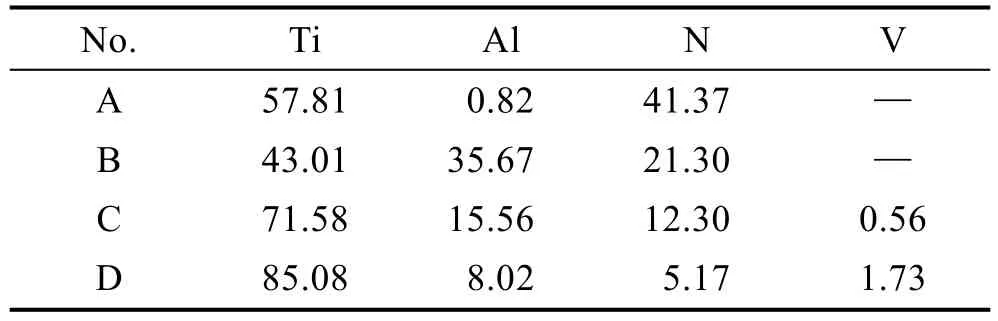

Ti-6Al-4V合金试样1、2、3和7的表面和截面的SEM形貌如图3所示。1123 K处理1 h的试样4截面形貌及EDS元素线扫描图谱如图4所示。表3为图4中标记处的EDS元素分析结果。由SEM图可知,处理后试样表面生成了一定厚度的表面渗层。由XRD和EDS元素线扫描分析可知,该表面渗层由外面的化合物层和内部的扩散层组成:化合物层成分为氮化钛、钛铝化合物和钛铝氮化合物;扩散层则由N和Al原子扩散固溶于α-Ti形成(见图4和表3)。进一步分析发现,化合物层为两层结构。化合物层的最外层厚度为1~2 μm,几乎不含有Al元素(见表3),其主要成分为钛的氮化物TiN、Ti2N、TiN0.26相;化合物层的内层则含有较多的Al和N,其主要成分为钛铝氮化合物和钛铝化合物。由图5可知,随着处理温度的升高和处理时间的延长,表面渗层的化合物层和扩散层厚度均增加,且扩散层厚度的增加幅度较大。同时可以发现,在1023 K温度下处理的试样1,其表面渗层致密、均匀、无微裂纹缺陷,且与基体冶金结合。温度升高后,表面渗层中则存在少量的孔洞。此外,观察表面SEM形貌图可得,1023 K处理1 h的试样1表面较平整,仅有极少量凸出的颗粒物。由上述的XRD和EDS分析可知,这些凸出颗粒物应为硬质的氮化物颗粒。同时,随着处理时间的延长和处理温度的升高,试样表面变得不平整,且有微孔、微裂纹存在,表面凸出颗粒物数量增加,颗粒物生长得更大,且大小不均匀。

表3 图4中EDS结果Tab.3 EDS results of Fig.4 at.%

2.2 显微硬度分析

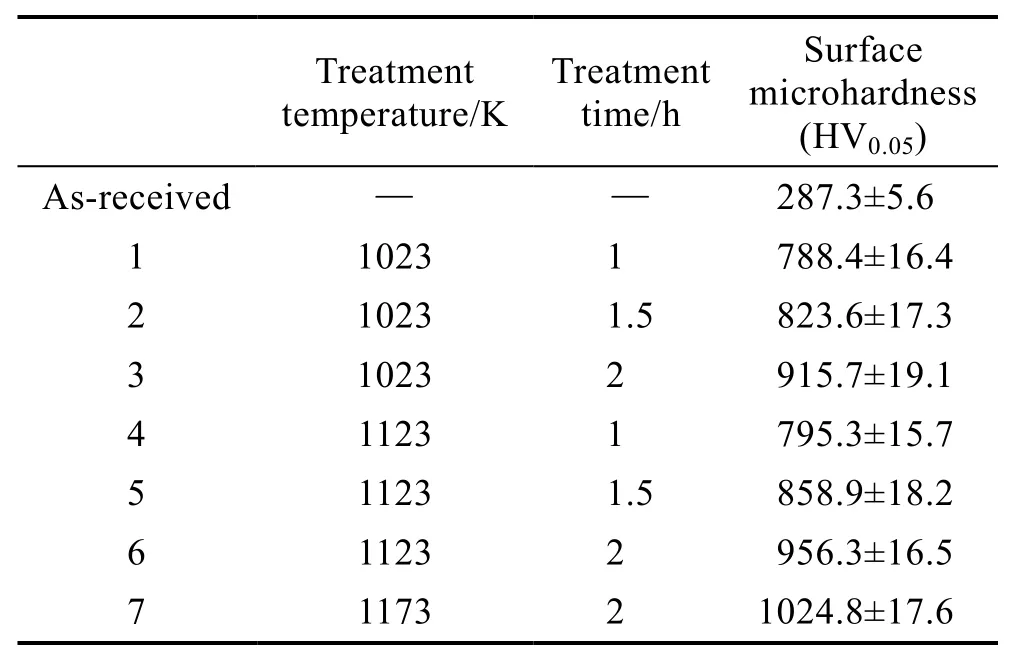

使用显微硬度计对处理后Ti-6Al-4V合金试样表面和截面的显微硬度分布进行测试,其结果见表4和图 6。对于未处理的合金试样,其表面显微硬度为(287.3±5.6) HV0.05。处理后,试样表面的显微硬度得到了显著提高,为未处理试样的2.7~3.6倍。这主要是因为处理后试样表面生成了氮化钛、钛铝氮等硬质陶瓷相,显著提高了材料的表面硬度。同时,N和Al原子固溶于α-Ti中,引起晶格畸变,同样使得基体硬化,且随着固溶N和Al溶度的减小,试样显微硬度沿扩渗深度方向减小。此外,随着处理时间和温度的增加,表面显微硬度增加。

表4 Ti-6Al-4V合金试样处理前后的显微硬度Tab.4 Microhardness of the as-received and treated Ti-6Al-4V alloy specimens

2.3 空蚀性能分析

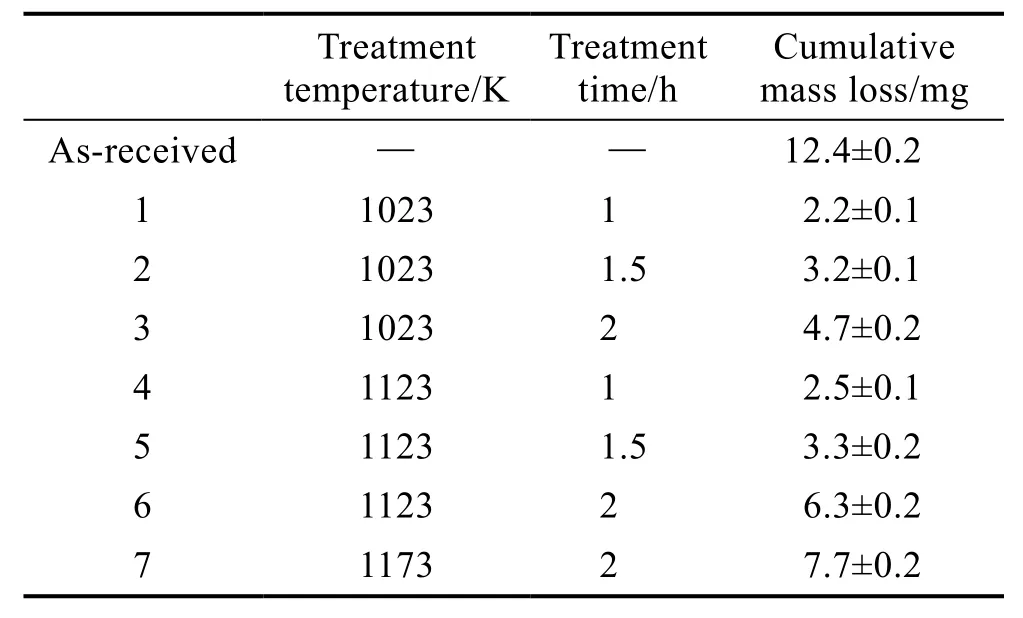

在去离子水中,经过不同空蚀时间的测试后,Ti-6Al-4V合金试样处理前后的累积质量损失见表 5和图7。可以发现,12 h的空蚀测试后,原始未处理Ti-6Al-4V合金试样的累积质量损失达(12.4±0.2) mg。经表面处理后,试样的累积质量损失均比未处理试样低。其中,在1023 K温度下处理的试样1,经12 h空蚀测试后,累积质量损失最小,为(2.2±0.1) mg,其抗空蚀性能最好。这表明利用化学热处理技术在Ti-6Al-4V合金表面制备的表面渗层具有较好的抗空蚀性能。同时,随着表面处理时间的延长和温度的升高,试样的累积质量损失逐渐增加,其抗空蚀性能降低。

经12 h空蚀测试后,未处理和处理后Ti-6Al-4V合金试样的表面形貌如图8所示,未处理试样放大的表面SEM形貌如图9所示,试样6的表面形貌及局部EDS元素分析如图10所示。处理后试样的空蚀机理如图11所示。由图8a可以发现,经过12 h空蚀测试后,原始未处理的Ti-6Al-4V合金试样已失去原平整光滑的表面,其表面发生强烈的塑性形变(如图9所示),且材料大量脱落,这表明未处理合金试样的抗空蚀性能差。由图8b—e可知,经处理后的试样,表面大部分保持完好,这也进一步表明氮气下渗铝处理可以有效改善Ti-6Al-4V合金的抗空蚀性能。试样1、2、3大部分表面保持完整,局部有因空蚀造成的坑洞。试样7表面有更多的空蚀坑洞,且空蚀坑洞尺寸变大,但表面层仍保持较好。

表5 处理前后Ti-6Al-4V合金试样的累积质量损失Tab.5 Cumulative mass loss of the as-received and treated Ti-6Al-4V alloy specimens

由图10a可知,空蚀测试后,试样6表面较完整。经EDS元素分析可知,平整的表面为化合物层。同时,材料表面发现有较多的空蚀坑。观察图10b可知,空蚀坑洞的形成主要是因为在空蚀过程中,超高压应力冲击波和微射流的冲击,造成表层中的晶粒被剥落。此外,在空蚀坑周围未发现明显的裂纹。这表明表面生成的均匀、致密、高硬度表面渗层,在空蚀过程中能够很好地抵御超高压应力冲击波和微射流的冲击,可以抑制裂纹的生成和扩展,进而有效改善材料的抗空蚀性能。

此外,由图7和图8可以发现,随着表面处理时间的延长和处理温度的升高,空蚀测试后的试样表面有更多因材料剥落而形成的坑洞,抗空蚀性能降低。这主要是因为,随着表面处理时间的延长和温度的升高,试样表面变得不平整,硬质陶瓷颗粒物增多,且表面渗层中含有更多的Al3Ti相。虽然硬质颗粒物能够显著增加试样的表面显微硬度,但这些硬质颗粒物大小不均匀。在空蚀过程中,表面不平整区域和凸出的硬质颗粒物部位更易诱发空泡的形成[20],造成超高压应力冲击波和微射流优先对这些凸出的大颗粒物产生破坏,导致这些部位的材料被剥落,进一步促使更多的空泡在该位置形成,进而造成更强的破坏作用,随即有更多的材料被剥落从而形成尺寸较大的空蚀坑洞,如图11d—f所示。同时,涂层中Al3Ti相因具有高室温脆性和低塑性[16],当最外面的氮化物层被剥落后,在冲击波和微射流作用下,也易遭空蚀的破坏。相比之下,对于较低温度和较短处理时间的试样,其表面渗层更加平整,凸出的颗粒物更少,且表面渗层中的硬质相更细小,Al3Ti相含量更少,因而能够更好地抵御空蚀破坏,如图11a—c所示。

3 结论

1)在较佳制备工艺下,于氮气气氛中渗铝,在Ti-6Al-4V合金表面得到了均匀、致密、高硬度且与基体冶金结合的表面渗层。表面渗层由化合物层和扩散层构成。

2)经表面处理后的 Ti-6Al-4V合金,能够很好地抵御超高压应力冲击波和微射流的冲击,具有较好的抗空蚀性能。

3)随着表面处理时间的延长和温度的升高,Ti-6Al-4V合金表面变得不平整,硬质氮化钛颗粒物增多,且含有较多的脆性相Al3Ti相,这对提高材料抗空蚀性能不利。