螺杆罗茨真空泵在减压精馏中的防腐设计

王瑞华

(索尔维投资(中国)有限公司,上海 201108)

罗茨螺杆真空机组,是以罗茨真空泵为主泵,螺杆真空泵为前级泵的抽气系统,它是通过高速旋转来提高气体的压缩比来产生高真空的一种动设备。由于它具有清洁无油、真空度高、抽速大、振动小、噪声低等优点,已成为当前精细化工的真空系统的首选产品。但是该泵组由于加工材料精度要求比较高,抗腐蚀材料的选择比较受限,目前的文献报道的抗腐蚀材料并没有太多的工程应用经验,所以导致此类泵对工艺介质及操作工况比较敏感比如:不能有腐蚀性气体或者液滴进入泵腔;又因为该泵组是热泵运行,对热敏性体系不是很适用;还有泵的间隙比较小,对侵蚀比较敏感等。通过对该泵组的工程经验分享,可以从工艺设计角度也可以尽可能的阻截介质进入泵体内,尤其是对酸性气体的高真空和或者粘度高易碳化的介质体系中来,从而延长泵的使用寿命及工程使用范围。

1 减压精馏工艺介绍

1.1 工艺条件的概述

该强酸性产品,在1 bar(a)标准大气压下的沸点是320 ℃,凝固点是37 ℃,遇水会剧烈反应并且在温度高于150 ℃会分解。轻组分的主要组成是氯化氢气体、二氧化硫、氯磺酸等。该工艺主要采用间歇精馏来提纯,由于受分解温度的限制,所以需要采用很高的真空度的减压精馏。该间歇减压精馏的釜温最高是130 ℃,塔顶温度90~120 ℃,真空压力是10 mbar(a)。

1.2 减压精馏设备的选择[1]

综合考虑操作参数、工艺介质等因素,把能够达到操作压力的真空泵做了一下比对选型及优缺点对照:

(1)水环喷射真空泵和罗茨真空泵组:基于工艺安全的考虑,尾气进入水系统会剧烈放热并有可能有倒吸的可能,所以不能选用;

(2)油泵:由于泵油和介质有化学反应,目前测试了PFPE真空油,发现有反应乳化现象;

(3)PTFE隔膜泵:抽气量太小,没有工业化应用;

基于以上的简单了解,本工艺环境并没有太多的选择,最终考虑选用螺杆罗茨真空泵组。

2 螺杆罗茨真空泵主要参数及运行情况

2.1 螺杆罗茨真空泵选型介绍[2]

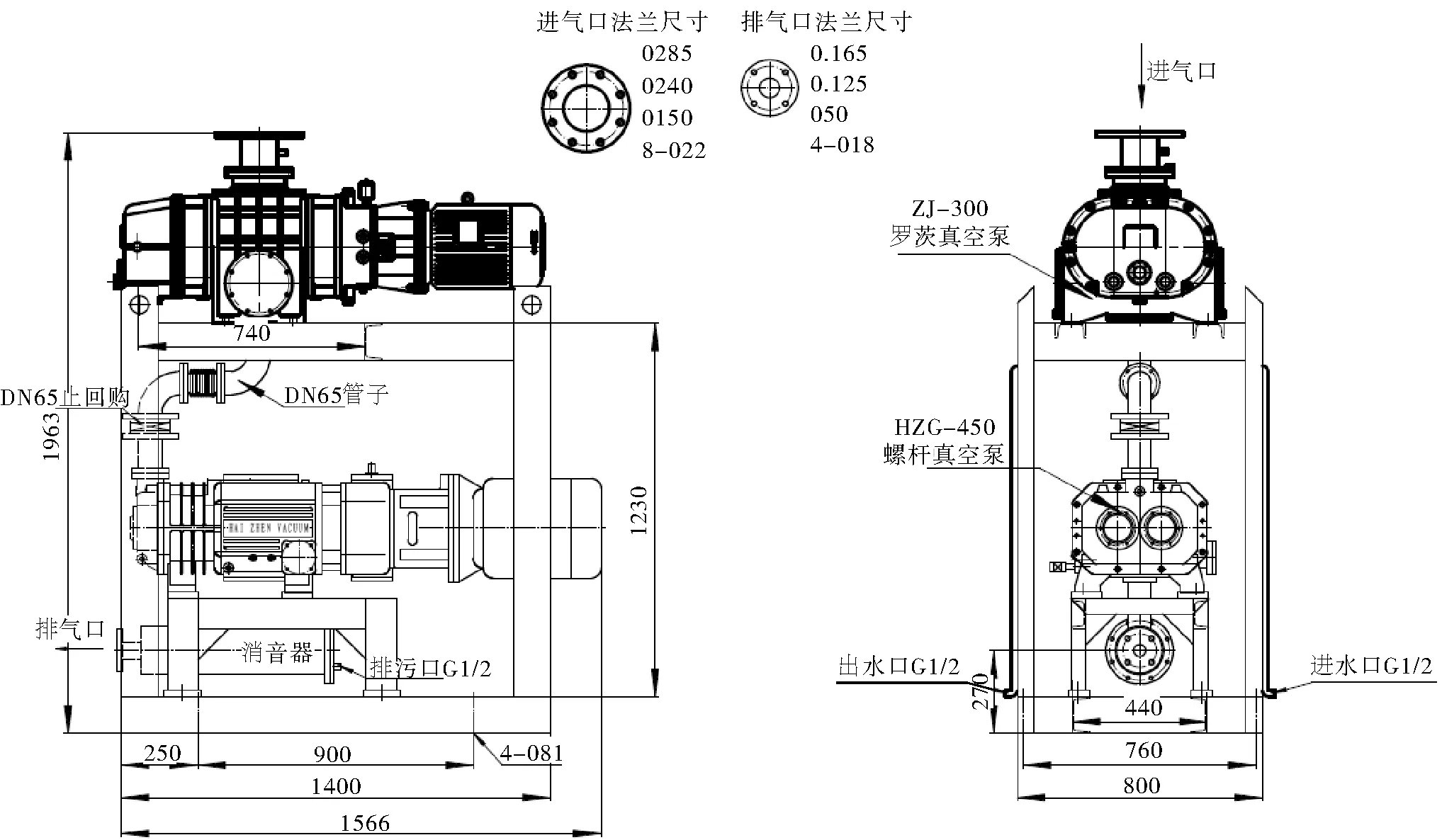

(1)设备参数

极限真空0.5 Pa,抽气速率300 L/S,总功率15 kW。

图1 螺杆罗茨真空泵外形图

(2)ZJ-300罗茨螺杆真空机组材质配置

表1 材质配置表

2.2 螺杆罗茨真空泵组运行情况介绍

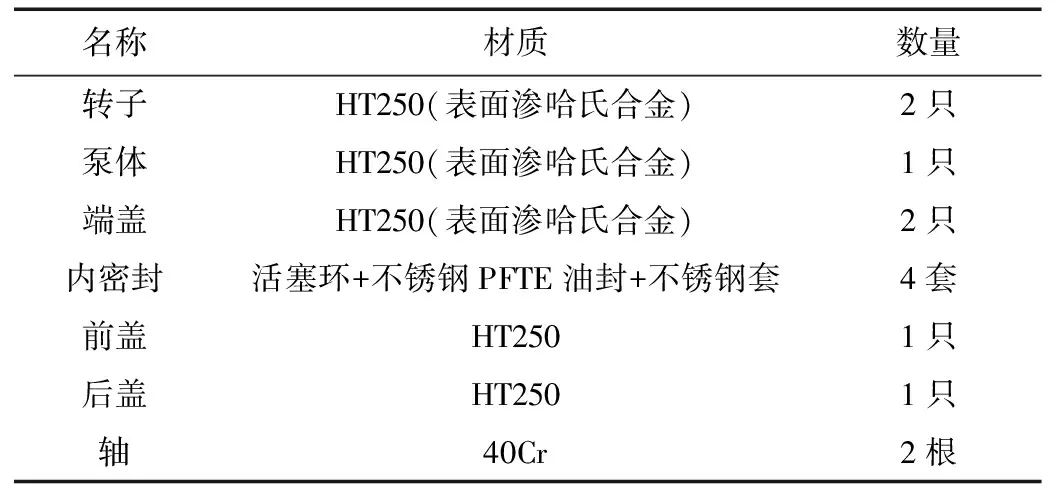

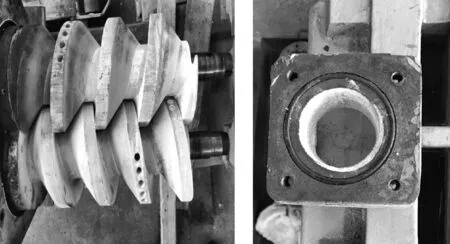

图2 现场检查:罗茨泵侧边法兰口及脏物积聚处

图3 螺杆泵打开后检查:未知白色固体在泵的转子和泵入口处

该真空泵组是间歇操作过程,在间歇精馏过程中,开始设备运行参数在控制范围内,后出现运行异常,螺杆泵因为过电流保护停止运行。检修人员对该真空泵进行了拆解,解体后发现以下问题,见图2、图3。

这些泵送回到供应商处维修,他们发现泵体有所腐蚀并且有很多脏污垢,经过清洗转子并更换泵壳,重新安装测试还可以达到使用的要求。

3 螺杆罗茨真空泵损坏因素分析[3-4]

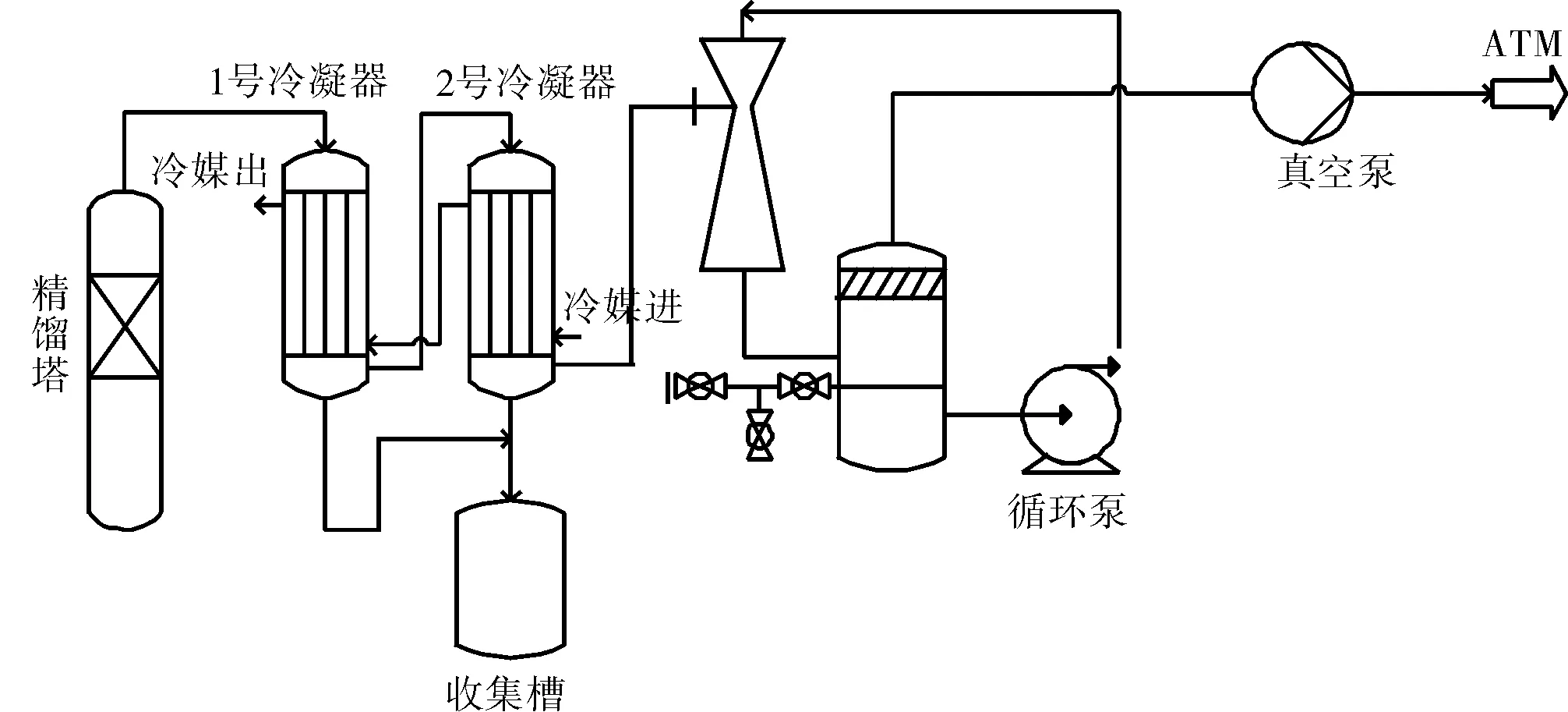

(1)工艺流程:真空精馏塔出来的气液夹带经过深冷之后分别到达深冷缓冲罐和成品罐,深冷缓冲罐再经罐顶接管出罐进入真空泵组外排至大气(见图3)。

(2)材料分析:由于表面已经采用哈C合金渗透,该渗透工艺的抗腐蚀性还是无法验证对于该工艺酸性气体已经起到了很好的抗腐蚀作用,另外螺杆泵的间隙比较小,不能允许有颗粒进入,否则极易造成表面点状破坏,腐蚀内部铸铁。

(3)对运行两批的该泵组解体维修,发现螺杆泵的转子之间的间隙随着使用及维修的次数增加已经超出了正常检修的范围,没有维修的价值,从此可以得知泵的腐蚀是泵停的主要原因;

(4)发现不明物到罗茨泵和螺杆泵内,由于在罗茨泵的运行过程中,转子的间隙比较大并且接触时间比较少,所以罗茨泵没有出现停的况状;但是螺杆泵中气体的压缩行程比较厂并且转自的间隙比较小,很微小的颗粒进入泵体都有可能卡住转子而引起卡停。

(5)由于该工况的纯介质凝固点是37 ℃,在泵的入口有一个不合格产品冷却缓冲罐,操作温度是-13 ℃,但真空泵入口的温度是17 ℃,不合格冷却罐里面的组分是混合组分并且随着前面工艺操作变化而变化,所以极有可能会有液固夹带进入泵体内。

(6)在正常操作时,螺杆泵卡停以后,该泵组会停止运行并进入在线冲洗过程,首先用水来清洗内部颗粒,然后用氮气吹扫并最后用氮封保护,但是该介质有强烈的酸性,在用水清洗的时候也有可能引起二次腐蚀。

所以综上所述,泵的卡停是由一些未知强酸性物质进入泵体并且与泵体发生反应引起泵体和转子的腐蚀,该小颗粒在运行的过程中可以通过罗茨转移到螺杆,由于螺杆的转子间隙比较小,行程比较长,所以螺杆泵经常因为过电流保护而卡停。

4 对螺杆罗茨真空泵的防止介质进入的工艺保护措施[5-6]

经过上面的分析,发现最终的解决问题的方式是阻止未知物质进入泵组内,所以在优化设计过程中,以下方法考虑进去:

(1)用冷凝器深冷有腐蚀性气体介质:这个方法对于大多数应用有一定的效果,在进入泵之前的气体进行二次深度冷凝,然后在进入一个气液分离器有效的阻止液滴的进入,该方案的缺点是会增加系统的阻力降,降低泵的真空度。对物性有比较全面的了解,尤其是各个工况的压力温度露点曲线图以避免在泵体内变液体而卡死;

(2)在泵入口加气液分离器和安装在线过滤器:由于在线过滤器会引起系统阻力降的增加,所以要经常跟进压力降或者安装一个一开一备的过滤器方便生产过程中切换;

(3)泵本身一些连锁控制保护比如泵壳超温保护、密封介质最小流量保护、泵本身的震动或者噪音保护、冷媒最小流量及温度的保护等,还有冷媒介质量的时时监控等;

(4)为防止泵的过热运行,在工业上使用最有效的方法就是向泵腔内(在温度最高点)注入适量的汽油,以此蒸发吸热来降低泵腔内温度;

(5)在罗茨泵后加深冷器来继续冷凝不凝汽体,并且在泵的排气口或消音器最低位处,安装一台循环泵以消除积液现象,在泵的排气口处安装单向阀,以防止泵在停止运行时由于虹吸现象造成冷凝液倒流入泵腔内。

(6)喷射吸收塔来满足高真空系统(比如低于20 mbar真空)[7];对于有些化学物质,虽然进行了二次冷凝和气液分离器,但是该介质对泵体本身反应而产生固体颗粒或者卡死泵的现象,如果想用干泵到该体系中来,必须从根本上阻截此类介质进入泵体内。该方案设计的目的主要是用有机溶剂来和酸性气体或者粘度高的气体反应,从根本上解决酸性气体进入泵体的可能;

(7)连续的惰性气体流保护:为了防止有些气体在管道运输的过程中产生液滴,也可以通过补充惰性气体来稀释该介质,并保证稀释的混合气体的组成高于该温度下的露点。该方法的缺点是由可能降低泵的抽汽量而增加泵的一次性投资。优点是如果设计合理可以降低泵的停车维修次数,真正的可以解决泵卡的现象。

(8)方法讨论:上述这些方法可以根据工艺介质、操作参数、设备重要性、现场空间等条件择其一二或组合。

5 使用案例分享及结论

由于减压精馏是重要的分离工段,本次改造就采用第一、二、三和六方法叠加组合,即增加二次深冷加气液分离器以及泵壳超温保护装置以及吸收剂来进行,运行半年后再无出现上述现象。

本案例采用有机胺来吸收酸性气体,根本上解决了泵卡死的问题(见图3)。

图4 工艺系统设计方案

这是因为整个系统需处于较低的阻力降状态以便于真空泵可以在10mbar的高真空下进行工作,保证物料的分离和纯度。

该方案的换热器设计可以按照普通的冷凝器GB151来设计,适当考虑较大的余量。气液分离器设计可以按国标设计规范并且安装除沫器并在泵的安装要求上进口管线要有一定的坡度到气液分离器还有泵排空管线也要符合要求。

因此使用化学法时,如果吸收剂可从现有的工厂引过来,这样就避免了为新介质的引入而造成的过度投资。

然而该方案的难点在于选择一个可靠的化学物质来有效的吸附比如沸点很高于300 ℃并且流动性很好,还需要介质有一定的化学吸收能力及解吸能力来降低操作的成本,这样才可以真正起到保护泵的目的。在设计过程中要尤其关心喷射泵和吸收罐的气液分离设计,还要有一定的安全连锁保护比如真空泵停之前要先停喷射泵,还有就是在喷射吸收系统前加一个空的缓冲罐做一个有效的安全保护;该系统的优点是喷射泵可以产生一定的动力,该动力可以克服由于此系统产生的阻力降,真正使该系统达到高真空。

如果对真空要求不是很高的化,该喷射吸收装置可以简化成一个简单的吸收系统,比如用插入管或者隔板来隔开气液分离器等等,该方案都会由液位而产生的一定的阻力降。

6 结 语

随着对罗茨螺杆真空泵组系统的深入了解及工艺的不断优化,再加上对泵本身的一些检测维护落实到生产过程中比如噪音和泵体温度及震动等等,及时的采取一系列的行动计划,相信罗茨螺杆真空泵生产维护的成本会越来越低。实践证明通过必要的工艺系统保护方案比如加设汽液分离器、除沫器来减少夜沫夹带的危害、通过喷射吸收来彻底消除酸性或者粘性介质,进而从根本上减少泵的腐蚀。