P11中频热扩无缝钢管的试验研究

王洪海,陈俊德,陈冬,桑伟

(德新钢管(中国)有限公司,江苏 无锡 214177)

随着电站锅炉向高参数、石化装置向大型化方向发展,对大口径无缝钢管的需求日益增长。受机组条件及生产特点的限制,热轧(挤压)机组无法生产φ508 mm 口径以上且径壁比大于25 的大口径薄壁无缝钢管,中频热扩钢管工艺作为一种不可或缺的生产工艺有效地弥补了热轧(挤压)机组的不足,化解了市场对多品种、多规格、小批量、大口径无缝钢管的供求矛盾。经过几十年的发展,中频热扩钢管工艺日益稳定,其产品质量的稳定性和可靠性在实践应用中得到了检验和验证[1-2]。但是,由于以往对中频热扩钢管工艺的宣传较少,行业内对该工艺存在一些认识上的误区。例如,人们认为中频热扩钢管工艺的加热方式为局部加热,局部加热后扩制会影响到整只钢管性能的均匀性[3-4];中频加热推制式扩管的变形区金属在径向和周向受到拉应力,仅在轴向受到压应力[5],受力状态差因而导致产生扩管裂纹的风险较大[6]。文献 [7]已经从理论上对这些认识误区进行了更正,中频热扩钢管工艺的中频感应加热方式属于整体加热也得到了钢标委钢管分委会的认可。为了从生产实践的角度探究中频加热推制式扩径过程对材料的金相组织、晶粒度、晶界状态和力学性能的影响,尤其是对材料沿长度和厚度方向组织和性能均匀性的影响,以下对锅炉、电力、石油、化工装置中常用的ASTM A335 P11 大口径无缝钢管的母管、中频热扩后的中间阶段、热处理后的最终阶段进行显微组织和晶粒度分析、晶界电镜扫描、常温和高温力学性能试验等方面的研究。

1 中频热扩钢管工艺及加热特点

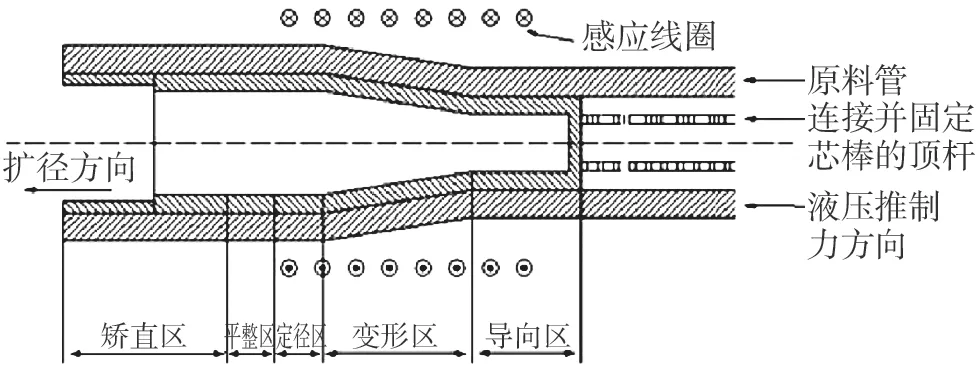

中频热扩钢管工艺是将检验合格的母管在控温、控速、控变径率的状态下,从头至尾经中频连续均匀加热,靠液压缸活塞推动母管通过内置锥形芯棒,扩制成更大口径的钢管的一种无缝钢管制造工艺。中频热扩钢管工艺如图1 所示。

图1 中频热扩钢管工艺示意图Fig.1 Intermediate Frequency (IF) hot expansion process

如图1 所示,中频感应线圈的长度完全覆盖母管的变形区,并在变形区前后留有足够的加热长度余量,使母管受热升温达到热扩温度的钢管长度大于金属变形区间的长度。由于母管的扩径减壁变形完全发生在变形区内,并且可以借助温度自动控制系统对热扩温度实现精确控制,保证了母管从一端到另一端的整个扩制过程是在严格控制的、相同的工艺温度范围内完成的,这比拉拔式扩管工艺中母管经整体加热后再进行2 ~ 4 次扩制更容易保证扩制温度沿长度方向的均匀性。

感应加热过程是电磁感应过程和热传导过程的综合体现,其中电磁感应过程起主导作用。感应电流密度沿工件径向由表向里逐渐减小。在电流密度降为表层电流密度1/e 处的深度δ 称为电流透入深度或电磁感应加热的透热深度,工件内感应电流转化的热量有86.5%集中在电流透入层内。电流透入深度的计算公式如式(1)所示[8]:

式中 δ——电流的透入深度,cm;

ρ——金属的电阻率,Ω·cm;

μr——金属的相对磁导率;

f——电流频率,Hz。

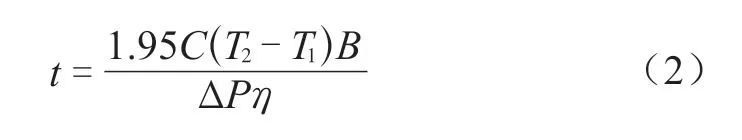

从(1)式可以看出,电流透入深度与电流频率的平方根成反比,采用较低的感应频率(1 k Hz 以下)可使透热深度增大。在钢的居里点(760 ~ 780 ℃)以下加热时,磁性钢的μr数值较大,集肤效应明显,表层与内部温差较大,易于热量由外向内传导,钢管升温速度较快。当加热温度超过居里点后,钢的相对磁导率μr=1,电流透入深度增大10 倍以上,钢管的径向温差减小,表层向内部热量传导的速度减缓,表层与内部的温度趋于均匀。计算钢管感应加热时达到表心温度一致所需的理论透热时间t 的公式如式(2)所示[9]:

式中 C——钢在加热温度区间的比热容,J/(g· ℃);

T2——加热终止温度, ℃;

T1——加热初始温度, ℃;

B——钢管的厚度,mm;

ΔP——加热表面功率密度,W/cm2;

η——感应加热系统的总效率,0.70 ~ 0.75。

钢的比热容大约为0.8 J/(g· ℃),对于φ50.8 mm×4.5 mm 的钢管从25 ℃加热到825 ℃时,加热线圈长度为150 cm,加热功率为600 kW,由(2)式计算得出理论最短透热时间为320 s。此时,扩管的推进速度为40 mm/min,每一段钢管的加热时间为2 250 s,远远大于理论透热时间,所以,无论在居里点之下还是在居里点之上,电流透入深度区内的热量有足够时间传导到钢管内壁,使钢管表层与内部的温度趋于均匀,从而保证钢管扩制时沿厚度方向的性能和组织的均匀性。为了在生产实践中对此进行验证,以下将φ508 mm×45 mm 的ASTM A335 P11 热轧母管经第一次热扩到φ711 mm×40 mm 进行正火+回火热处理,然后经第二次热扩到φ864 mm×36 mm再进行正火+回火热处理,对各个阶段的性能试验数据、晶粒度和扫描电镜结果进行研究。

2 工艺流程及质量控制

此处试验研究确定的工艺流程为:φ508 mm× 45 mm 的母管复检→涂润滑剂、选配芯棒→第一道热扩至φ711 mm×40 mm →检验试验→正火→回火→检验试验→涂润滑剂、选配芯棒→第二道热扩至φ864 mm×36 mm →检验试验→正火→回火→检验试验→矫直精整→尺寸外观检验→超声波、涡流检测→水压试验→终检。

为了保证成品热扩钢管的质量,必须对所用的母管及其坯料进行严格的质量控制。生产实践中从以下方面对坯料和母管的质量进行控制:

(1)化学成分:控制[P]≤0.015%、[S]≤0.010%、[As、Sn]≤0.015%、[Pb、Sb、Bi]≤0.010%,[As + Sn+ Pb + Sb + Bi]≤0.035%;[P + 2.4 As + 3.6 Sn + 8.2 Sb]<0.10%; [H]≤2.0×10-6, [O]≤2.5×10-5, [N]≤7×10-5。

(2)冶炼工艺:采用LD + LF + RH + CCM 的工艺冶炼连铸坯。

(3)表面质量:圆坯表面不得有目视可见的裂纹、折叠、缩孔、离层和结疤、气孔、针孔、重皮。

(4)低倍组织:疏松、缩孔、中心裂纹、中间裂纹、皮下裂纹、皮下气泡的合格级别均不大于1.0 级。

(5)非金属夹杂物:A 类、B 类、C 类、D 类夹杂物的粗、细系级别均不大于1.0 级, A 类、B 类、C 类、D 类夹杂物的细系级别总数和粗系级别总数分别不大于4.5 级,DS 类夹杂物应不大于1.5 级。

(6)φ500 mm 的连铸坯经穿孔、连轧、定径后制成φ508 mm×45 mm 的母管,母管按ASTM A335 的各项指标检验合格。

中频热扩时从以下方面对影响产品质量的因素进行控制[7]:

(1)选配合适的芯棒,包括根据母管材质确定芯棒的材质,考虑热扩温度下母管材质和芯棒材质的线膨胀系数精确设计芯棒尺寸。

(2)中频感应线圈、母管、芯棒(芯棒连杆)保持同心,确保热扩过程不产生偏壁。

(3)根据材质、壁厚和扩径率确定第一道热扩时的加热温度为(825±5)℃,第二道热扩时的加热温度为(815±5)℃,热扩过程中采用DCR 智能温度控制系统对加热温度进行闭环控制。

(4)根据材质、壁厚、扩径率和加热温度确定第一道热扩时的推制速度为35 mm/min,第二道热扩时的推制速度为40 mm/min。

(5)根据评定合格的热处理工艺确定母管及第一道热扩后热处理时正火参数为930 ℃保温60 min、风冷,回火参数为700 ℃保温100 min、空冷,第二道热扩后热处理时正火参数为920 ℃保温50 min、风冷,回火参数为690 ℃保温90 min、空冷。

3 尺寸及外观检验

分别对母管、第一道热扩和第二道热扩后的钢管进行尺寸和外观检验,结果如表1 所示。

表1 尺寸和外观检验结果Table 1 Result of dimension and outer inspection mm

ASTM A335 标准规定的外径允许偏差为±1%,壁厚允许偏差为-12.5% ~ +15%。母管及两次热扩后的外径和壁厚偏差均满足标准的要求,并且尺寸偏差范围较小。第一次热扩后,外径和壁厚的偏差范围小于母管相应的尺寸偏差范围,第二次热扩后的尺寸精度也有所改善。这说明只要母管的尺寸精度好,选配的芯棒得当并有足够的尺寸精度,热扩过程中能够保持中频感应线圈、母管、芯棒(包括芯棒连杆)三者同心,则完全可以保证中频热扩钢管的尺寸精度。

4 性能对比试验

4.1 常温拉伸试验

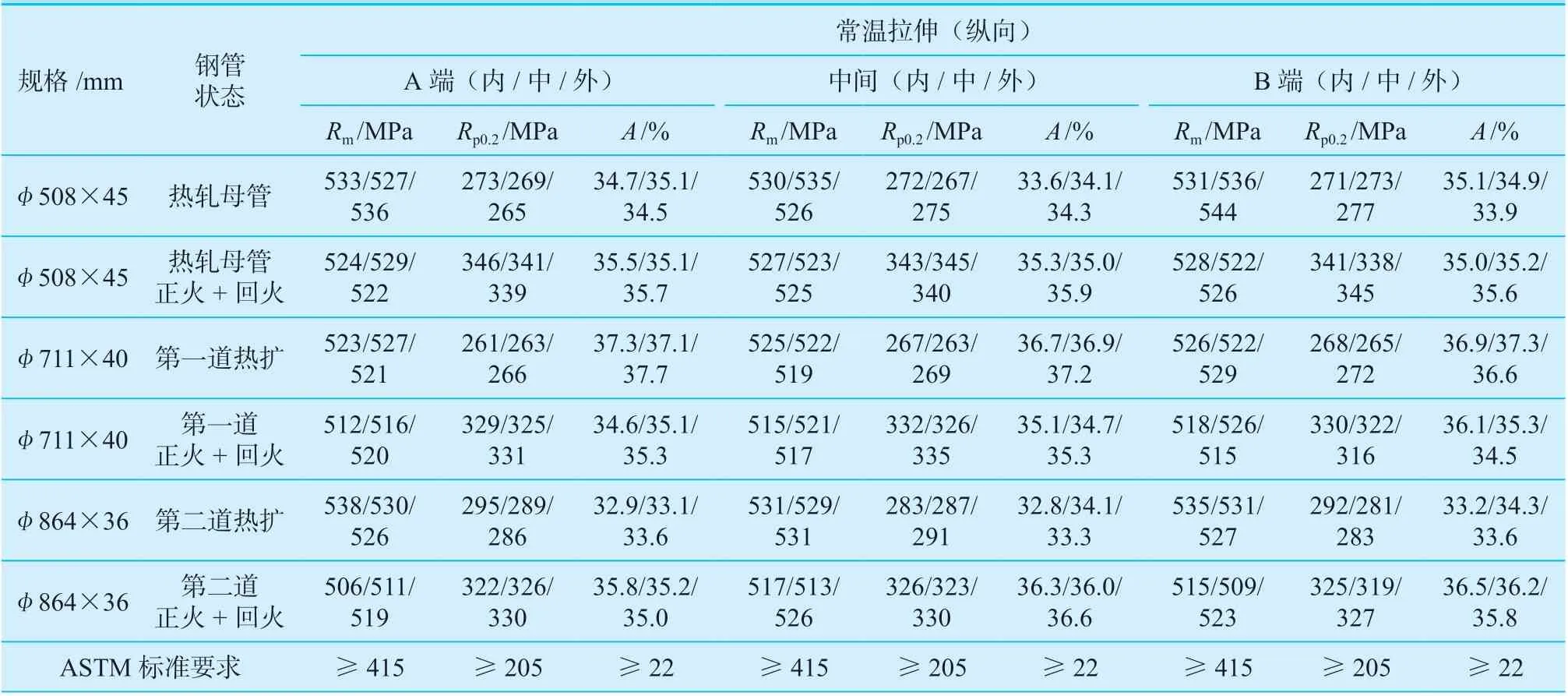

分别在热轧母管、热处理后的母管、第一道热扩后的钢管、第一次热处理后的钢管、第二道热扩后的钢管、第二次热处理后的钢管的两端及中间部位沿钢管横截面靠近内壁、中间、靠近外壁的位置各取一个φ12.5 mm 的圆棒拉伸试样,进行常温拉伸试验,结果如表2 所示。

从表2 可以看出,无论对于母管还是热扩钢管和热处理后的热扩钢管,抗拉强度、屈服强度和延伸率均满足标准ASTM A335—2019 的要求。第一道热扩后,抗拉强度和屈服强度较热轧母管状态下降了大约2%,而延伸率提高了6.6 %~ 8.6%。每次热扩后分别进行正火+回火热处理,与母管热处理状态相比抗拉强度下降了约1% ~ 2%,屈服强度下降了约5%,延伸率无明显差别。两次热扩钢管热处理后的性能相比,抗拉强度、屈服强度和延伸率均相对稳定,波动范围在4%以内,说明热扩加工对于热处理后的拉伸性能没有明显的影响。对于在钢管不同位置取样所测得的数据进行比较,母管、热扩状态和热处理状态的抗拉强度、屈服强度和延伸率均相对稳定,波动范围在5%以内,表明整只钢管沿长度方向和厚度方向的拉伸性能具有很好的均匀性。

4.2 常温冲击试验

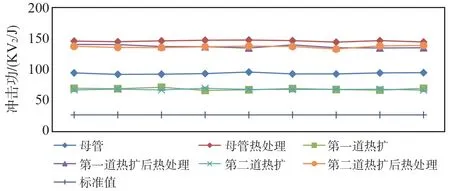

分别在热轧母管、热处理后的母管、第一道热扩后的钢管、第一次热处理后的钢管、第二道热扩后的钢管、第二次热处理后的钢管两端及中间部位沿钢管横截面靠近内壁、中间、靠近外壁的位置各取一组冲击试样,共9 组27 个试样,试样尺寸为10 mm×10 mm×55 mm,带有标准V 型缺口,在20 ℃室温下进行常温冲击试验,结果如表3 所示,将每组内的三个冲击功数值取平均值绘制的五个阶段的冲击功曲线如图2 所示。

表2 常温拉伸试验结果Table 2 Result of tensile test at room temperature

由于ASTM A335 标准没有对冲击试验的相关要求,因此,冲击试验的合格值参照GB/T 5310—2017。试验数据表明,材料在各个阶段的常温冲击功远远高于GB/T 5310—2017 规定的最低值,表明经过热扩加工和热处理之后材料冲击韧性的储备裕度较大。从图2 中的冲击功曲线来看,每条曲线都比较平坦,热轧母管、第一道热扩后的钢管、第一次热处理后的钢管、第二道热扩后的钢管、第二次热处理后的钢管在9 个位置的冲击功平均值波动范围分别为:4.0%,2.4%,4.2%,4.5%,4.3%,说明热扩加工后及热处理后钢管的冲击功沿长度方向和厚度方向相对比较均匀。

图2 常温冲击功曲线Fig.2 Impact energy curve at room temperature

热扩后,钢管的冲击功较母管的冲击功下降约22% ~ 29%。因为P11 的Ac3 温度为850 ℃,母管的终轧温度在950 ℃以上,终轧后的母管经空冷相当于进行了正火处理。而热扩时的加热温度为825 ℃,未达到正火处理的要求,因此表现出冲击韧性较母管有所降低。但是,经过正火+回火热处理后,钢管的冲击功较热扩状态提高了一倍左右。因此,合金热扩钢管应以热处理状态交货,这样即便是在扩径率较大的情况下,热处理也能够保证冲击韧性有足够的储备裕度。热扩钢管经热处理后的冲击功比热轧母管经热处理后的冲击功下降了3% ~ 8.6%,但是,由于钢管经热处理后冲击韧性的储备裕度很高,冲击功略有下降对使用已无明显影响。

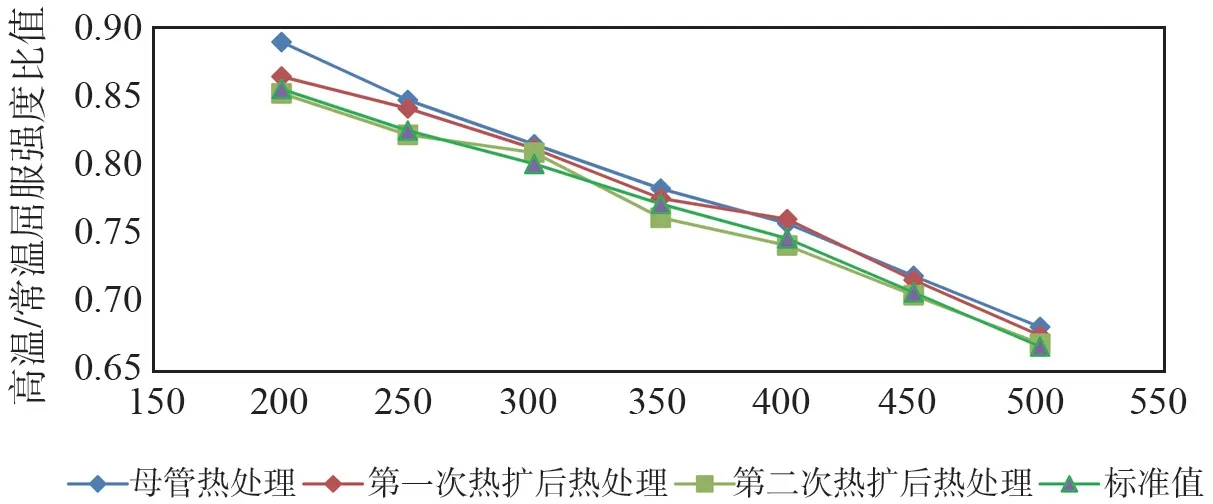

4.3 高温拉伸试验

P11 的最高使用工作通常在510 ℃以下,因此,分别在200,250,300,350,400,450,500 ℃的温度下进行高温拉伸试验。分别在热处理后的热轧母管、第一次热扩后热处理的钢管、第二次热扩后热处理的钢管的两端及中间部位各取14 个纵向拉伸试样,在相应温度下的拉伸试验结果如表4 所示。

表4 高温拉伸试验结果Table 4 Result of tensile test at high temperature

从表4 可以看出,无论对于热处理状态的母管还是热处理后的热扩钢管,在200,250,300,350,400,450,500 ℃时的高温屈服强度远远高于标准ASME II D 的要求。两次热扩后进行热处理的钢管的高温屈服强度比对应温度下热处理状态母管的屈服强度低3% ~ 7%,而两次热扩后热处理状态的高温屈服强度相对比较稳定,波动范围不超过4%。说明热扩加工对于热处理后的高温拉伸性能没有明显的影响。对于在钢管不同位置取样所测得的数据进行比较,母管和热扩钢管热处理状态的高温屈服强度也相对稳定,波动范围在5%以内。

ASTM 通过对钢制材料进行的大量的高温短时拉伸试验发现,成分相近但强度等级不同的钢制材料其高温短时强度变化规律相同[10]。根据ASME第II 卷D 篇表Y-1 中给出的P11 的高温短时屈服强度数值与常温屈服强度绘制的比值曲线RS如图3 中的绿色曲线所示,本试验中热处理状态下的热轧母管和热扩钢管的RS曲线也呈现出相同的走势,在200 ~ 500 ℃区间内与标准比值曲线的偏离在-1.2% ~ 4%之间。

图3 P11 的高温/常温屈服强度比值曲线Fig.3 Ratio curve of high temperature/room temperature yield strength of P11

4 金相检测和电镜扫描

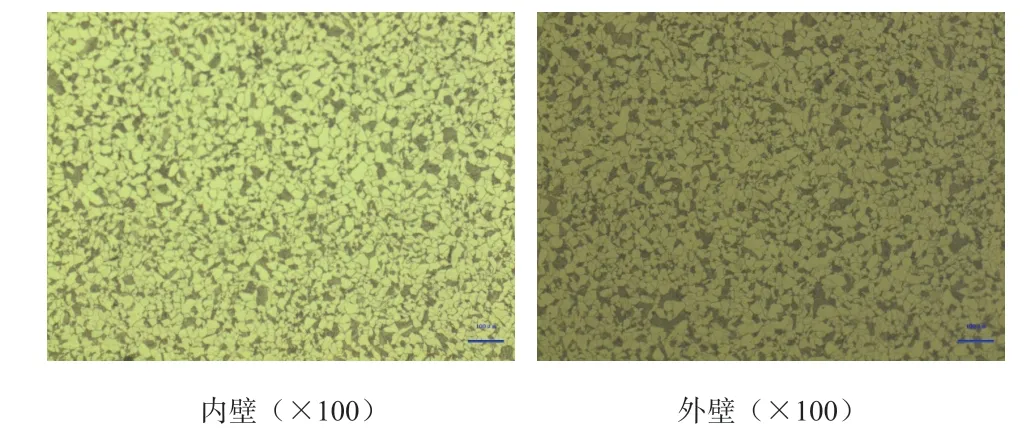

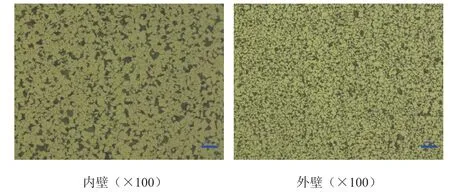

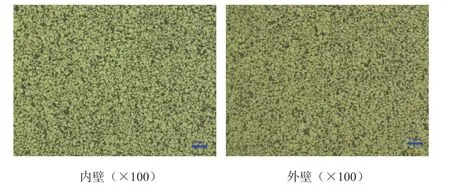

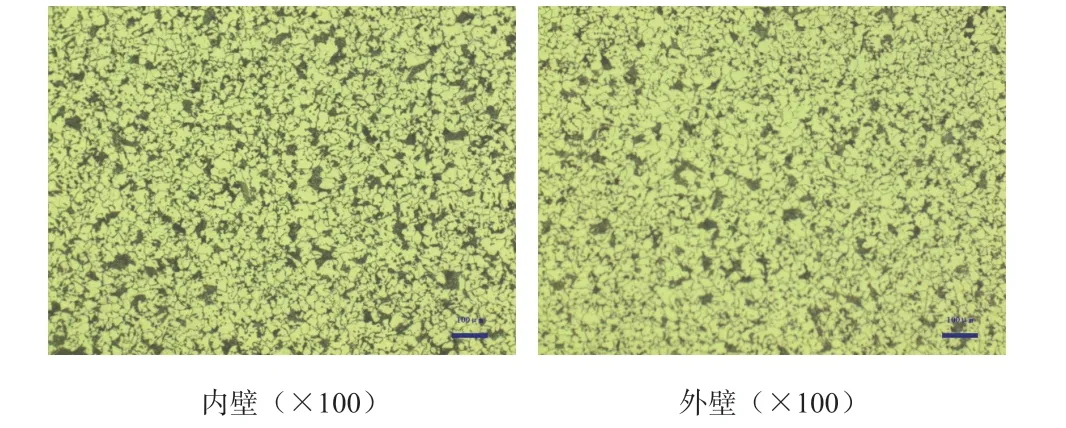

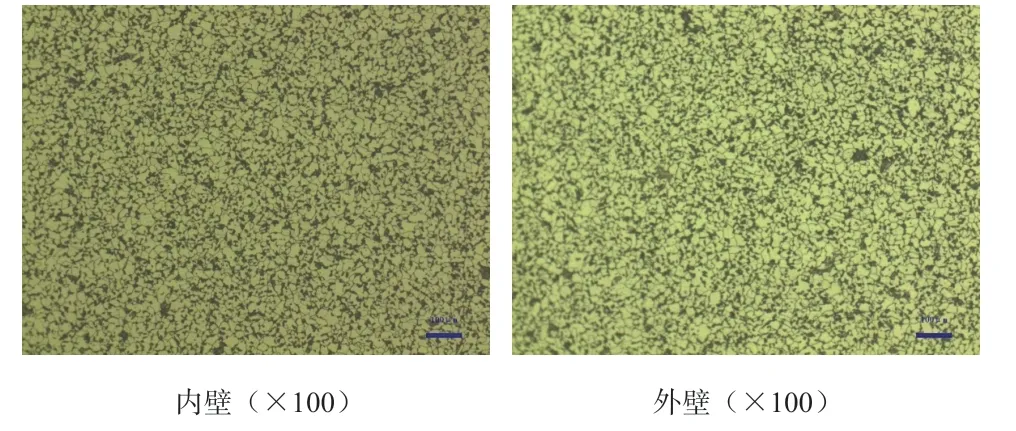

分别在热轧母管、热处理后的热轧母管、第一道热扩后的钢管、第一次热处理后的钢管、第二道热扩后的钢管、第二次热处理后的钢管上沿钢管横截面靠近内壁和靠近外壁的位置取金相试样,在金相显微镜下进行金相检测,各阶段钢管的金相图谱分别如图4 ~ 9 所示,晶粒度评级和显微组织如表5 所示。

图4 母管的金相组织Fig.4 Microstructure of mother pipe

图5 母管热处理后的金相组织Fig.5 Microstructure of heat-treated mother pipe

图6 第一道热扩后的金相组织 Fig.6 Microstructure of 1st time expanded pipe

图7 第一次热处理后的金相组织Fig.7 Microstructure of 1st time heat-treated pipe

图8 第二道热扩后的金相组织图Fig.8 Microstructure of 2nd time expanded pipe

图9 第二次热处理后的金相组织Fig.9 Microstructure of 2nd time heat-treated pipe

钢管在各个阶段的晶粒度均满足GB/T 5310—2017 规定的4 ~ 10 级、级差小于3 的要求。热扩后的晶粒度比热轧母管的晶粒度略有提高。中频热扩过程是将材料加热到Ac1 温度以上进行压力加工,然后空冷至室温,相当于进行了形变热处理,这种形变热处理可以起到细化晶粒的作用[11-12]。对热扩钢管进行正火加回火热处理可使晶粒进一步细化。显微组织均为铁素体+珠光体+粒状贝氏体,无黄块状组织或带状组织。在钢管的每个阶段,内外壁的晶粒度和显微组织没有明显差别。

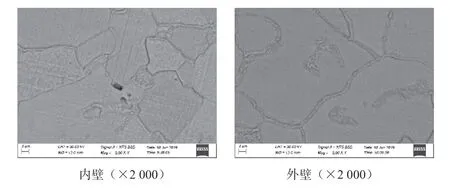

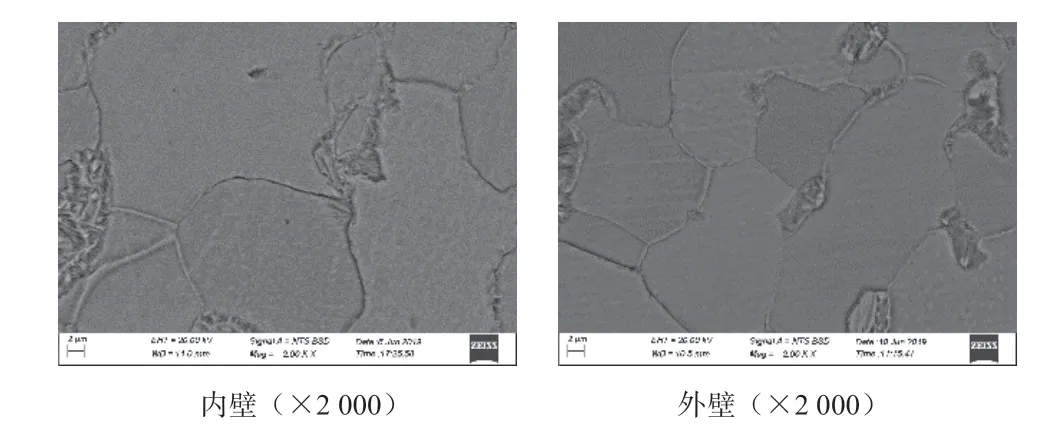

分别在第一道热扩后的钢管、第一道热扩后热处理状态的钢管、第二道热扩后的钢管、第二道热扩后热处理状态的钢管上沿钢管横截面靠近内壁和靠近外壁的位置取横向金相试样,进行扫描电镜检测(EMS),各阶段钢管的电子图像分别如图10 ~ 13 所示。在各阶段内部或外部的EMS 图像上均未发现晶界裂纹缺陷或晶界撕裂现象。

5 结束语

通过温度自动控制系统严格控制中频感应加热的温度,并根据母管材质、厚度和扩径比确定适当的推制速度,可以保证无缝钢管热扩过程中温度沿钢管长度和厚度方向的均匀性。严格控制坯料的化学成分和冶炼工艺并加强对母管的检验有利于提高中频热扩钢管的质量。对P11 热轧母管(热轧状态和热处理状态)、两次热扩状态和两次热处理状态进行的各项对比试验表明,热扩加工对常温抗拉强度、屈服强度和延伸率的影响较小,使冲击韧性有一定程度的降低,但是,经过适当的热处理可以显著提高冲击韧性,并使晶粒细化。P11 钢管热扩后未见黄块状组织或带状组织,电镜扫描未发现晶界裂纹缺陷或晶界撕裂,超声波检测和涡流检测未见超标缺陷。热处理后的P11 中频热扩钢管满足标准要求的常温机械性能和高温拉伸性能。在钢管不同位置取样所测的常温机械性能和高温屈服强度没有异常波动,金相组织、晶粒度和晶界状态也没有明显差别,从试验的角度证实了中频热扩加工不会影响钢管沿长度和厚度方向的组织及性能的均匀性。

图10 第一道热扩后的电镜扫描图像 Fig.10 EMS image of 1st time hot-expanded pipe

图11 第一道热扩后热处理状态的电镜扫描图像Fig.11 EMS image of 1st time heat-treated pipe

图12 第二道热扩后的电镜扫描图像Fig.12 EMS image of 2nd time hot-expanded pipe

图13 第二道热扩后热处理状态的电镜扫描图像Fig.13 EMS image of 2nd time heat-treated pipe