管壳式换热器振动分析和预防

周海鸽

(中国昆仑工程有限公司,北京 100037)

管壳式换热器是石化行业中应用最广泛的间壁式传热型换热器,适用范围从真空到超高压(超过100 MPa),从低温到高温(超过1 100 ℃),约占市场65%以上的份额[1]。随着石化装置的大型化,管壳式换热器的尺寸也越来越大,由于换热器的管束振动而引起的换热设备破坏的事件屡见不鲜,不仅造成了巨大的经济损失,还存在着严重的安全隐患。因而,换热器设计时的振动分析和防振设计越来越受到设计人员的重视。

1 管束产生振动的机理和判据

诱发管束振动的主要原因是垂直于管束的横向流诱振。目前比较认可的振动机理是“卡门旋涡”“紊流抖动”“流体弹性不稳定”和“声共振”[2]。但是引起管束振动的原因是十分复杂的,除了上述机理外,学术界还提出了“射流不稳定”“射流转换”“两相流静压脉动”“尾流摆动”等机理[3],因此在设计中,很难对引起振动的机理做出明确的判断。

当壳程流体出现以下任一情况时,都有可能发生管束振动,引起管束破坏[2]:

当壳程流体为气体或蒸汽时,出现下列情况,有可能发生声振动,引起管束破坏:

式(1)~(6)中,卡门旋涡频率:

式中 St——斯特罗哈数;

V——横流速度, m/s;

do——换热管外径,m。

紊流抖振主频率:

式中 l——纵向的换热管中心距,m;

T——换热管中心距,m。

临界横流速度:

式中 Kc——比例系数;

fn——换热管的固有频率;

δs——质量阻尼无因次参数;

b——经验指数。

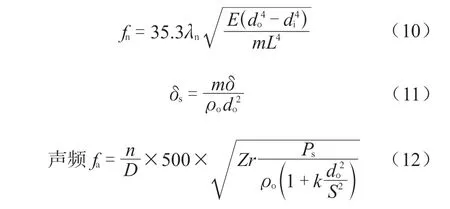

在换热器的设计中,除管束两端外,折流板大多设置为等间距,这里仅给出等跨距换热管的固有频率fn计算公式:

式(10)~(12)中:

λn——频率常数,rad;

E——材料的弹性模量,MPa;

di——换热管内径,m;

m—— 换热管单位长度的质量,kg/m,它包括换热管内的流体质量、被振动管排开的、虚拟的管外流体质量和空管质量三部分;

L——跨距,m;

δ——换热管的对数衰减率;

ρo——壳程流体密度,kg/m3;

n——振型数;

D——特性长度,m;

Z——压缩系数;

r——定压比热与定容比热的比值;

Ps——壳程的绝对设计压力,MPa;

k—— 系数,当管束为90°或45°时取0.785,当管束为30°或60°时取0.907;

S——换热管中心距,m。

2 减少振动的措施

从管束振动的判据上可以看出,如果想要减少振动发生的可能性需要从下面几个方面着手。

2.1 增加换热管的固有频率

在管壳式换热器的设计中,常常采用以下方法来减小跨距:

(1)减小折流板的间距;

(2)采用NTIW 型换热管的排列方式,即窗口区不布管,使得所有的换热管都能受到折流板的支撑,但这种方法由于减少了布管区域,会增大壳程的直径,增加制造成本;

(3)在U 型管区、折流板之间以及壳程进出口处增加支撑;

2.2 增大临界横流速度和减小壳程横流速度

根据临界横流速度的计算公式分析,影响临界横流速度的因素比较复杂,需要综合考量。

(1)增加换热管的固有频率是增大临界横流速度的有效方法。

(2)在换热管的排列方式一定的情况下,增大临界横流速度可以通过增加节径比S/d0来实现,通常的做法是增加换热管的间距,这样,壳程横流速度也同时减小。但是这种方法会增加壳体的直径,在一定程度上增加生产成本。

(3)改变换热管的排列方式对临界横流速度也有影响。一般情况下,60°的布管方式临界横流速度最大。

(4)减少壳程流量,采用双壳程F 型换热器,冷凝器可采用J21 型壳程;

(5)采用双弓形或多弓形折流板或者窗口区不布管,增大壳程流体流通面积。

2.3 其他防振措施

(1)在壳程的进出口设置防冲挡板、增大壳程接管尺寸或者采用环形蒸汽入口、加设导流装置等措施,减少蒸汽对管束的直接冲击,可有效防止振动产 生。

(2)在使用防冲挡板时,由于物料在挡板的作用下流向挡板边缘,使得挡板四周较近的管束受到物料冲击作用较大,容易产生振动现象。在此情况下,可采用防冲管进行消除,即增加部分空心或实心的管束在物料进口位置,从而分散物料对换热管的冲击,消除振动。

(3)通过在管束中设置纵向隔板可有效的消除声振动。

3 HTRI 换热器计算程序的应用

根据振动判据公式进行人工计算来预测管束振动是一项十分繁琐的工作,难以适应现在的设计要求。目前,成熟的换热器计算软件已经逐渐取代了人工计算,发挥着重要的作用。HTRI 是由美国传质及传热协会开发的换热器计算软件,设有专门的振动分析模块,能够快捷地预测换热器的振动情况,便于设计者采取措施,消除振动因素,设计出稳定可靠的换热器。

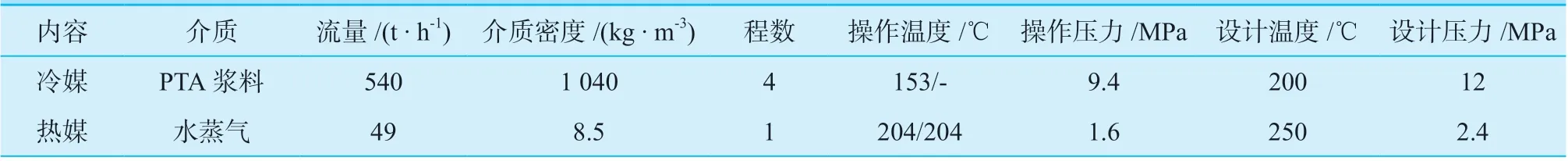

以精对苯二甲酸(PTA)工厂的某浆料预热器设计为例,探讨消除振动的几种措施。该预热器的设计参数如表1 所示。

表1 浆料预热器的设计参数Table 1 Design data of the slurry preheater

由于浆料的压力比较高,且需要清洗,因此浆料走管程,蒸汽走壳程。蒸汽量比较大,选择J21 型换热器。初选φ19 mm 换热管,30°排列角,管中心距25 mm,折流板间距550 mm,单弓形折流板,折流板缺口37%,壳程入口设置防冲板。经过初步计算,换热器直径为1.1 m,长度为12 m,有效换热面积为773 m。

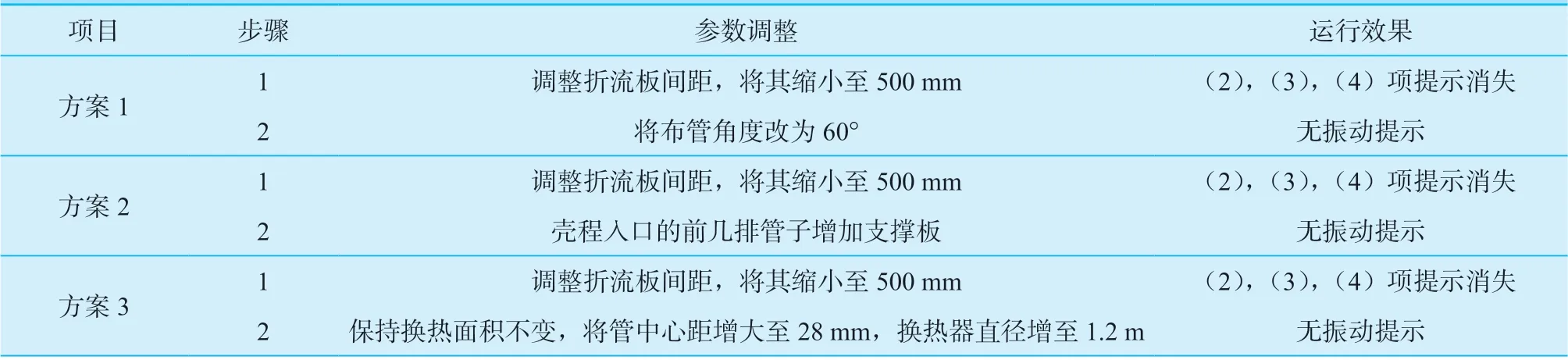

HTRI 的运行信息提示:(1)壳程的入口流速超出了临界流速;(2)壳程的出口流速超出了临界流速;(3)管束入口流速超出了80%的临界流速;(4)出口无支撑跨距超出了最大值。其相应的计算数据在振动报告中都给出了有可能振动的提示。故对换热器的设计参数进行调整如表2 所示。

表2 设计参数对振动分析结果的影响Table 2 Vibration analysis with revising design parameters

通过表2 中的方案比较可以看出,采取不同的措施都可以实现预防换热器振动的目的,其中减小折流板间距是最有效的措施之一。相对方案三而言,方案一和方案二具有明显的成本优势,因此在设计时应优先选择前两种方案。

HTRI 软件给出警报信息只是说明换热器存在着振动的可能性,并不是说一定会产生振动,需要经过进一步的分析计算确定。HTRI 软件提供了对单根管的详细振动分析模块。将换热管束分为三个最易发生振动的区域,对易振动区域(见图1)的管道进行单根管振动分析,如果在这些区域内的管道不发生振动,即可推断出整个换热器都不发生振动。

对示例中的浆料预热器做进一步的详细振动分析,首先将折流板间距缩小至500 mm,使得出口无支撑跨距在允许的最大值范围内,此时壳程入口流速超出临界流速的警告仍然存在。下一步不再调整设计参数,对易发生振动区域的单根管做详细振动分析。HTRI 对单根管的振动判据是:Gap Velocity/Critical Gap Velocity <1,同时,Max Vortex Shedding Amplitude <换热管净距的一半,即3 mm。从表3 的分析数据可以看出,换热器远未达到振动,可以据此判断该换热器无振动产生。

图1 易振动区域单根管详细振动分析Fig.1 Detailed vibration analysis of single tube in easy vibration region

需要说明的是:HTRI 的详细振动分析结果此时和GB/T 151—2014 的判据是不一致的,稳妥起见,在设计时还是应该尽力采取措施消除振动警告。只有当采取多种措施仍不能见效或者防振成本极高时,才需要通过详细振动分析来进一步确定振动情况。

4 结束语

换热器的振动机理是十分复杂的,它和换热器的管子材质、管子排列方式、管间距、折流板间距、壳侧流体性质和流动状态等因素都有关系。本文对诱发管束振动的机理进行了总结,有助于进一步理解不同振动形式的影响因素,并据此提出了多种防振措施。同时借助于换热器计算软件HTRI 的振动分析模块,对PTA 工厂中某预热器进行了振动模拟分析,通过设计参数的调整,在设计阶段即可预防振动的发 生。

表3 详细振动分析结果Table 3 Detailed analysis Results(Tube Pass=4, Row=13, Tube=9)

设计人员应重视换热器的振动分析,掌握引起管束振动的机理,据此找到引起振动的原因和消除振动措施。在设计时,还应注意设备制造的成本,优先选择低成本的防振方案。