刚果(金)低品位氧化铜回收工艺研究

易运来,薛 伟,李晓东,毛 竞

(湖南有色金属研究院,湖南长沙 410100)

随着开采年限的推移,刚果(金)历史遗留下来的氧化铜堆存矿矿石量巨大,由于露天堆存,氧化率高,泥化严重,且铜品位低,铜的赋存状态复杂,采用单一浮选工艺,浮选指标较差,选矿成本较高[1~4]。本试验研究的该地区某氧化铜矿,除上述特点外,碱性脉石含量高,导致直接酸浸成本高,经济效益差。因此,开发对该类型铜矿的简单、实用的选冶联合工艺具有重要的现实意义。

在矿石性质研究的基础上,本文主要从选冶联合角度探讨开发此类矿石的技术工艺。

1 矿石性质

原矿取自刚果(金)某铜矿,原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果 %

表1结果表明,矿石中可供选矿回收的主要元素是铜,铜品位1.3%左右;其它金属矿物主要是Fe;脉石组分SiO2和Al2O3的含量为46.04%,主要是硅(铝)酸盐和石英;而MgO和CaO的含量高达23.31%,说明碳酸镁和碳酸钙在原矿中的含量较高。从杂质硅、铝、钙、镁的含量来看,属于铜矿带上的典型矿石。

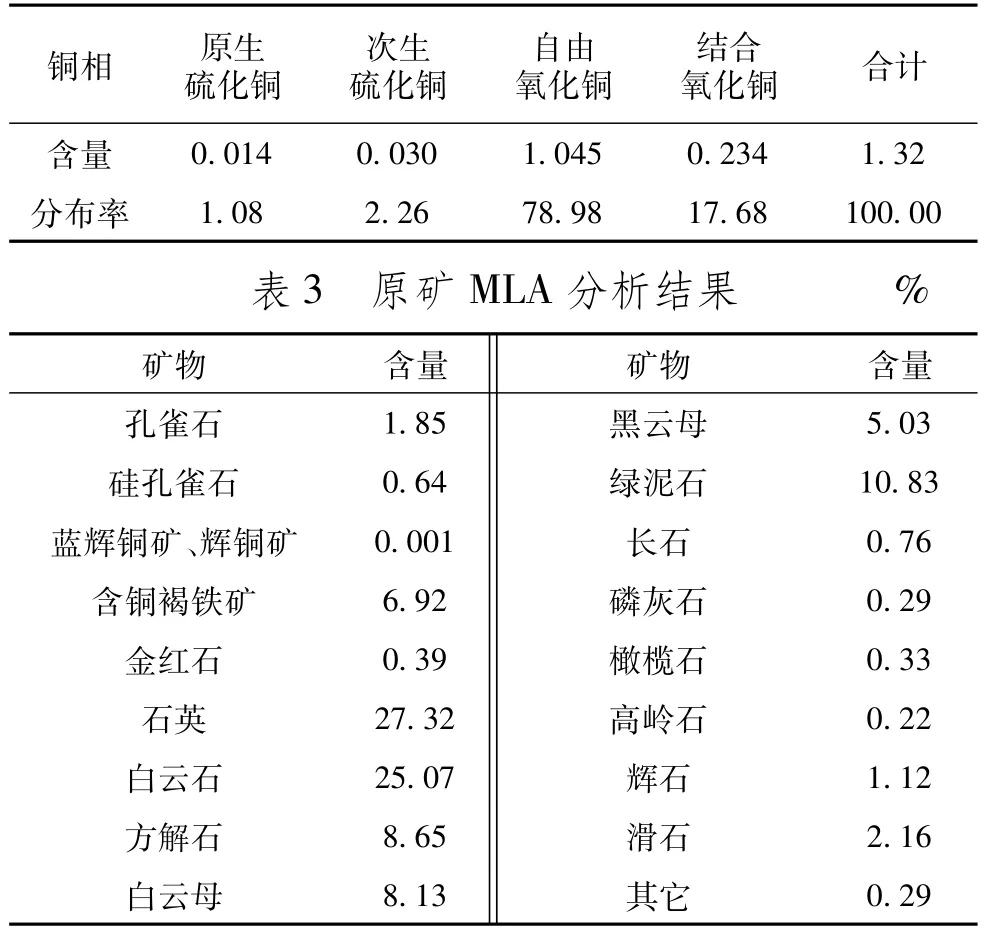

原矿铜的化学物相分析结果见表2,原矿MLA分析结果见表3。

表2 原矿铜的化学物相分析结果 %

从表2、表3分析结果来看,矿石成分较为简单,孔雀石是矿石中最常见的氧化铜矿物,少量硅孔雀石、含铜褐铁矿,硅孔雀石主要呈不规则粒状分布于石英、褐铁矿中或与孔雀石接触嵌生,这些含铜矿物不同程度地与铁磁性矿物关系密切,而具有一定的磁性。脉石矿物以白云石为主,其它脉石主要为石英、方解石、云母等。

2 试验方案

工艺矿物学研究成果表明,该矿属于高钙、高镁、高氧化率、低品位铜矿。白云石和方解石含量高达33%以上,直接酸浸酸矿比0.60以上,成本高,导致无工业应用价值。探索试验表明浮选可以有效回收其中大部分孔雀石,但由于原矿品位低,且浮选工艺复杂,药剂成本高,环保压力大等,导致经济效益差。镜下分析该氧化铜矿中的铜与铁磁性元素关系密切而具有一定磁性。因此,采用高梯度强磁选工艺是一种回收该矿中铜的行之有效方法,一方面提高湿法酸浸工艺铜的入浸品位,大幅降低钙镁含量;另一方面通过磁选抛掉大部分耗酸的脉石矿物,大大降低酸耗,降低湿法浸出处理量。结合工艺矿物学研究成果,在探索性试验研究的基础上确定采用选冶联合的原则工艺,以确保该类型铜矿开发利用的最大价值。原则工艺如图1所示。

图1 原则工艺

3 试验结果与讨论

3.1 入选粒度对铜选矿指标的影响

入选粒度是影响选矿指标的重要因素。磨矿过细,目的矿物易过粉碎,不利于浮选或磁选;磨矿过粗,目的矿物未解离而无法分选。对于磁选而言,适当降低细度,有利于磁选回收。采用磁场强度1.2 T、3#介质作为磁选介质,进行不同的磨矿细度条件试验,获得的试验结果如图2所示。

图2 入选粒度对铜选矿指标的影响

图2 结果表明,随着磨矿细度提高,铜品位呈上升趋势,但-0.074 mm超过74%后,铜的回收率反而下降,可见磨矿细度太高不利于磁选。综合考虑磁选指标和成本,选择适宜的磨矿细度-0.074 mm占65%左右。

3.2 磁选场强试验

磁选场强的强弱是影响磁选效果的重要因素。涉及多金属分选而言,选择适宜的场强尤为重要,场强太低,磁性矿物收率低;场强过高,分选不彻底,金属互含高。而对于单一矿而言,较高的场强有利于目的矿物的回收,应综合考虑磁选成本和能耗。采用磨矿细度-0.074 mm占65%、3#介质作为磁选介质,进行不同的磁场强度条件试验,获得的试验结果如图3所示。磁场强度由0.8 T升高至1.2 T过程,铜的回收率增幅较大,超过1.2 T后,铜的回收率略有升高,但提高幅度较小。因此该矿适宜的磁选场强1.2 T左右。

图3 磁选场强条件试验结果

3.3 磁选介质种类筛选试验

磁选介质是影响高梯度磁选效果的重要因素之一。采用磨矿细度-0.074 mm占65%、磁场强度1.2 T,进行不同的介质种类条件试验,获得的试验结果如图4所示。介质对精矿铜的品位影响较小,但对铜的回收率影响较大。其中1#介质为棒介质,2#介质为网介质,3#介质为我院自主研发介质。图4表明,3#介质铜的回收率最高,为74.58%,因此该矿采用3#介质作为磁选介质。

图4 磁选介质种类筛选试验结果

3.4 磁选流程试验

在磁选试验条件优化的基础上,进行了磁选流程试验,同时为酸浸试验提供样品。磁选精矿的成分分析结果见表4,精矿产率11.92%,含铜8.32%,铜回收率74.77%。通过磁选可以抛掉接近90%的尾矿量,与原矿成分(MgO、CaO合计含量23.31%)相比,磁选精矿MgO、CaO含量降幅较大,合计达12%以上。

表4 磁选精矿主要成分分析结果 %

3.5 磁选精矿酸浸试验

原矿直接酸浸,酸矿比高达0.60。通过磁选抛尾,酸耗至少降低80%。酸耗是氧化铜浸出效果的重要参数之一,磁选精矿酸浸条件:磁选精矿浓度30%、常温、浸出时间60 min条件下进行了不同酸矿比条件试验,试验结果如图5所示。结果表明,随着酸矿比递增,铜的浸出率逐渐升高,当酸矿比超过0.15后,铜的浸出率增幅很小,不到1%。因此,磁选精矿的酸矿比选取0.15较为合适,此时铜的浸出率为93.83%。

图5 磁选精矿常温浸出硫酸用量试验结果

因此,对于含铜1.3%左右的氧化铜矿,在磨矿细度-0.074 mm占65%条件下采用磁选-浸出联合工艺,可以获得铜品位8%以上、铜回收率74%以上的磁选精矿,磁选精矿常温酸浸,酸矿比0.15的条件下,铜的浸出率93%以上。综上磁选-酸浸联合工艺,铜的总的回收率达68%以上。

4 结 论

1.刚果(金)某氧化铜矿含铜1.3%左右,氧化率高达95%以上。含铜矿物与铁磁性元素关系密切,具有一定的磁性特征是该铜矿的重要特性。其中脉石矿物碳酸盐含量相当高,白云石和方解石含量高达33%以上。属于典型的低品位、高钙、高镁氧化铜矿。

2.结合工艺矿物学研究成果,在探索性试验的基础上开发出适合该类型氧化铜矿的磁选-酸浸联合工艺,磁选铜品位8%以上,铜收率达74%以上;浸出酸耗的酸矿比0.15,铜浸出率93%以上,与原矿直接浸出酸耗下降90%左右。

3.原矿粗磨-磁选-酸浸工艺具有环保、流程短、适用性强等特点,该工艺的成功实施,为刚果(金)同类型的矿石选冶技术提供了新的方向,将为企业带来巨大的经济效益和社会效益。