锌在高炉原燃料中富集规律的实验研究

朱 斌,周进东,潘 祎,李 昕

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金新工艺湖北省重点实验室,湖北 武汉,430081;3.武汉钢铁股份有限公司炼铁厂,湖北 武汉,430080)

高炉炼铁作为一种传统的炼铁技术,具有工艺简单、产量高、能耗低等优点,故而在现代钢铁生产流程中仍占据主导地位。近年来,随着进口高品位铁矿石价格的不断攀升,为降低生产成本,国内钢铁企业不得不采用一些锌含量超标但价格低廉的低品位矿,这给高炉生产带来了一系列不利影响。

锌随炉料进入高炉后,在高炉高温区被还原并气化成锌蒸气(Zn沸点为907 ℃),其随煤气上升至高炉上部温度较低区域时,冷凝成金属锌(Zn凝固点为427 ℃[1])或被煤气氧化形成ZnO,一部分锌会随煤气和炉尘从炉顶排出,一部分则会沉积在炉料上再次达到高温区而被还原,如此周而复始形成了锌在高炉内的循环富集,严重危害到高炉的生产安全和使用寿命[2-5]。

当前,国内外冶金工作者在研究锌对原燃料冶金性能的影响时,主要采用熏蒸法[6-8]、喷洒法[9]和浸泡法[10]三种方法引入锌,其中熏蒸法所得样品中锌可能以金属锌或ZnO存在;喷洒法是向样品中喷洒ZnSO4溶液,在实验过程中于720 ℃下分解后得到ZnO;浸泡法则是将样品浸泡在Zn(CH3COO)2溶液中,经加热分解后得到含ZnO样品。然而,这三种方法得到的锌在原燃料上的赋存形式不统一。

了解锌在高炉上部区域的富集范围和赋存形式,是研究锌对原燃料冶金性能影响的前提。为此,本文设计了新的实验方法,模拟了高炉气氛条件下锌的富集规律,并在此基础上研究了锌蒸气随煤气从高温到低温过程中,在高炉原燃料焦炭和烧结矿上的赋存形态。

1 试验

1.1 原料

试验所用焦炭和烧结矿均取自于武钢高炉生产现场,焦炭的工业分析及灰分组成如表1所示,烧结矿的化学成分如表2所示。试验过程中,用于制取锌蒸气的ZnO为国药集团化学试剂有限公司生产的分析纯试剂。

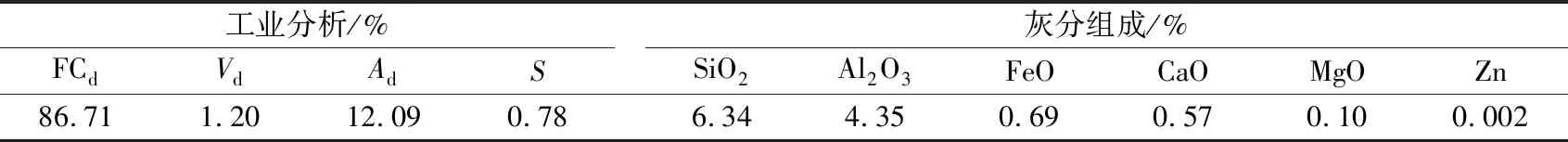

表1 焦炭的工业分析及灰分组成

表2 烧结矿的化学成分(wB/%)

1.2 实验装置

图1所示为模拟高炉气氛实验用高温立式电阻炉装置的示意图,电阻炉发热元件为硅碳棒(最高温度为1300 ℃),反应管为透明石英玻璃管(内径:30 mm,长:1200 mm)。

图1 实验装置示意图

1.3 煤气成分设计

文献[11]在模拟高炉炉身的煤气气氛时,所确定的煤气成分(体积百分比)为φ(N2)=54.3%、φ(CO2)=19.4%、φ(CO)=26.3%。本研究在参考该煤气成分的同时,还对武钢高炉近一年的炉顶煤气成分进行调研,得知:φ(N2)为50%~54%,煤气有效利用系数η(CO)=φ(CO2)[φ(CO2)+φ(CO)]为42%~49%,故本文采用如表3所示的三种煤气成分进行实验研究。

1.4 实验过程

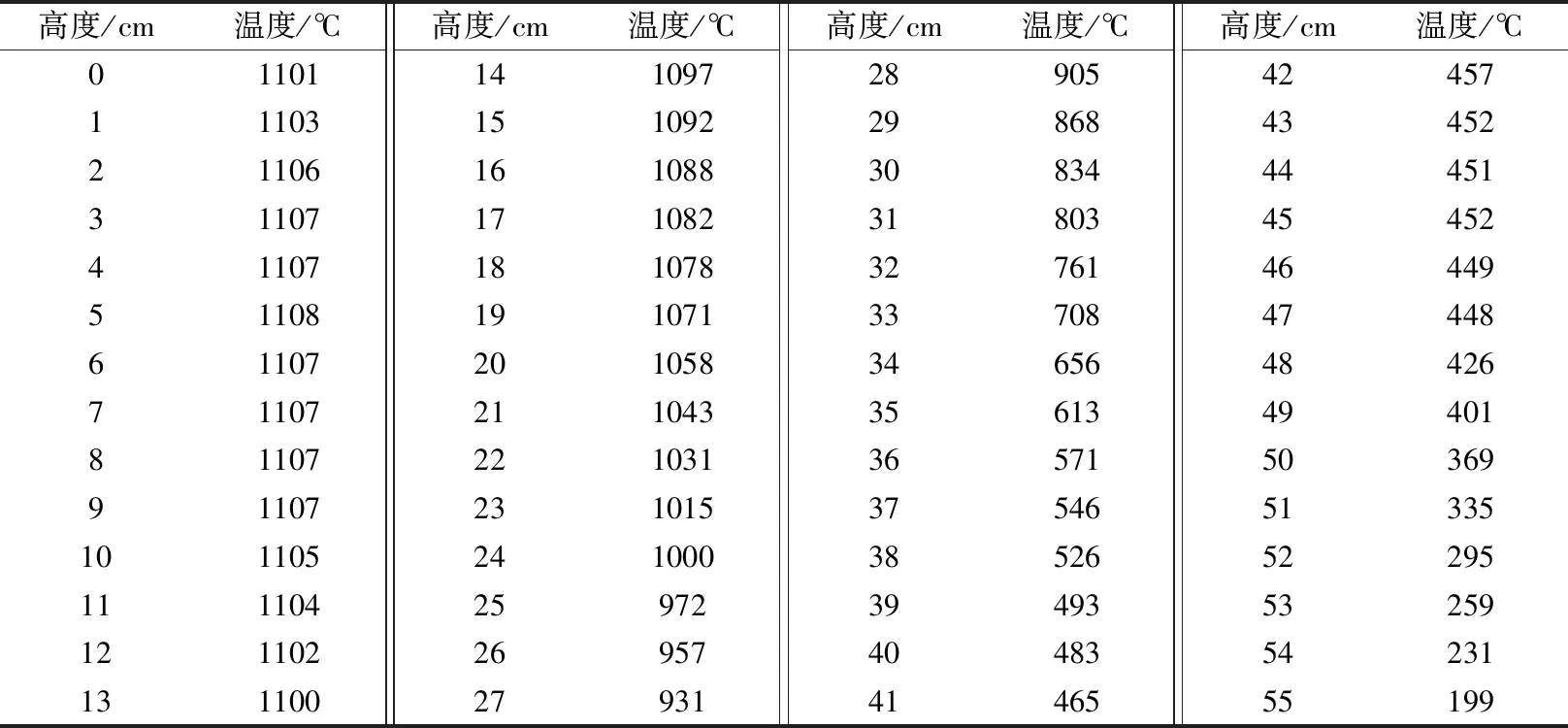

(1)电阻炉的温度标定。考虑到石英玻璃管长期工作温度为1100 ℃左右,且电阻炉控制温度与炉膛温度有差距,本实验在标定温度时控制温度为1035 ℃,石英反应管中温度分布见表4。由表4可知,高度为0~13 cm对应高温炉等温带附近,温度波动范围较小;高度为42~47 cm接近炉口,由于耐火材料起到保温作用,温度波动相对较小;高度48 cm处虽然也有耐火材料,但此处接近高温炉上炉口冷却水管,因此温度波动较大。在后续实验中,控制温度稳定在1035 ℃,用于制造锌蒸气的刚玉坩埚上沿位于表4中高度为0 cm的位置。

表4 实验电阻炉的温度标定

(2)锌随煤气上升过程中富集位置的确定。将分析纯ZnO与焦粉(表1中焦炭破碎得到的粉末)按摩尔比1∶1.5(共4 g)充分混合后,装入刚玉坩埚中,并将其放入石英玻璃管中置于底座上,使坩埚上沿位于步骤(1)确定的0 cm位置,在坩埚上部填充硅酸铝高温棉充当炉料,用橡胶塞将石英玻璃管上、下部密封。将密封好的石英玻璃管置于高温立式电阻炉中,接通进出气管,通入流量为1 L/min的N2、CO2和CO混合气体,电炉接通电源开始升温,升温速率5 ℃/min,控制温度达到1035 ℃后恒定2 h,之后切断电源,高温炉自然冷却,并将气体切换成流量为1 L/min的高纯N2保护样品,直至室温。最后,将石英玻璃管从高温炉中取出,观察石英管中锌富集区域,并标记锌不同赋存方式的区域范围。

(3)将步骤(2)中的硅酸铝高温棉替换成焦炭或烧结矿,并且仅放于Zn富集位置,根据(2)中所标记的不同富集形式区域范围,用Fe-Cr-Al隔网将样品隔开(见图1),实验过程与步骤(2)一致。考虑到当前富氧喷煤技术的发展,煤气中N2含量呈下降的趋势,并且在锌蒸气凝固和氧化区域还会发生矿石的还原,故在选定煤气成分时,CO体积百分比有所增加,而N2所占比例减小。本实验煤气选用1#方案(φ(N2)=52%、φ(CO2)=20%、φ(CO)=28%)。

实验结束后,用数码相机拍取不同区域样品全貌图,采用Olympus DSX510型3D光学数码显微镜(OM)对反应后焦炭和烧结矿表面形貌进行观察。此外,对不同富锌区域焦炭和烧结矿试样表面物质进行收集,在玛瑙研钵中研磨后,过200目筛得到粒度在0.074 μm以下的粉末,利用D/MAX-2500PC型X射线衍射仪(XRD)对粉末成分进行分析。需要注意的是,烧结矿在低温区会有低温还原粉化行为,因此样品需先过40目筛(0.425 mm)后再进行研磨。

2 结果与讨论

2.1 高炉上部锌的富集规律

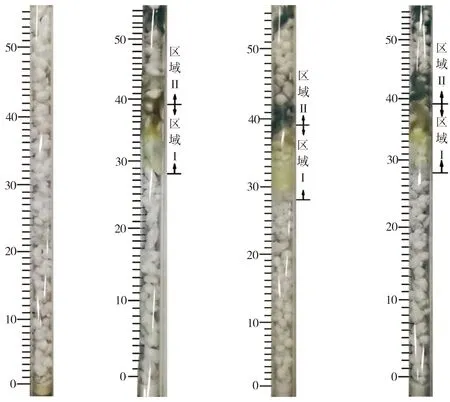

以硅酸铝高温棉充当炉料时,不同煤气成分条件下石英玻璃管中锌富集情况如图2所示,由于石英管过长和拍摄的角度不同,图中刻度存在一定差异。从图2可以看出,三种煤气成分条件下,石英管中锌的富集规律基本一致,表明煤气成分变化对锌在上部低温端的富集规律影响不大。结合表4可知,锌蒸气随煤气上升过程的富集规律为:温度降至905 ℃(28 cm),硅酸铝高温棉的表面呈本色,未有明显的锌富集现象;905~493 ℃(28~39 cm)温度范围内,可观察到黄色物质的存在(区域I);温度低于493 ℃(39 cm)后,可以观察到黑色物质(区域II)。

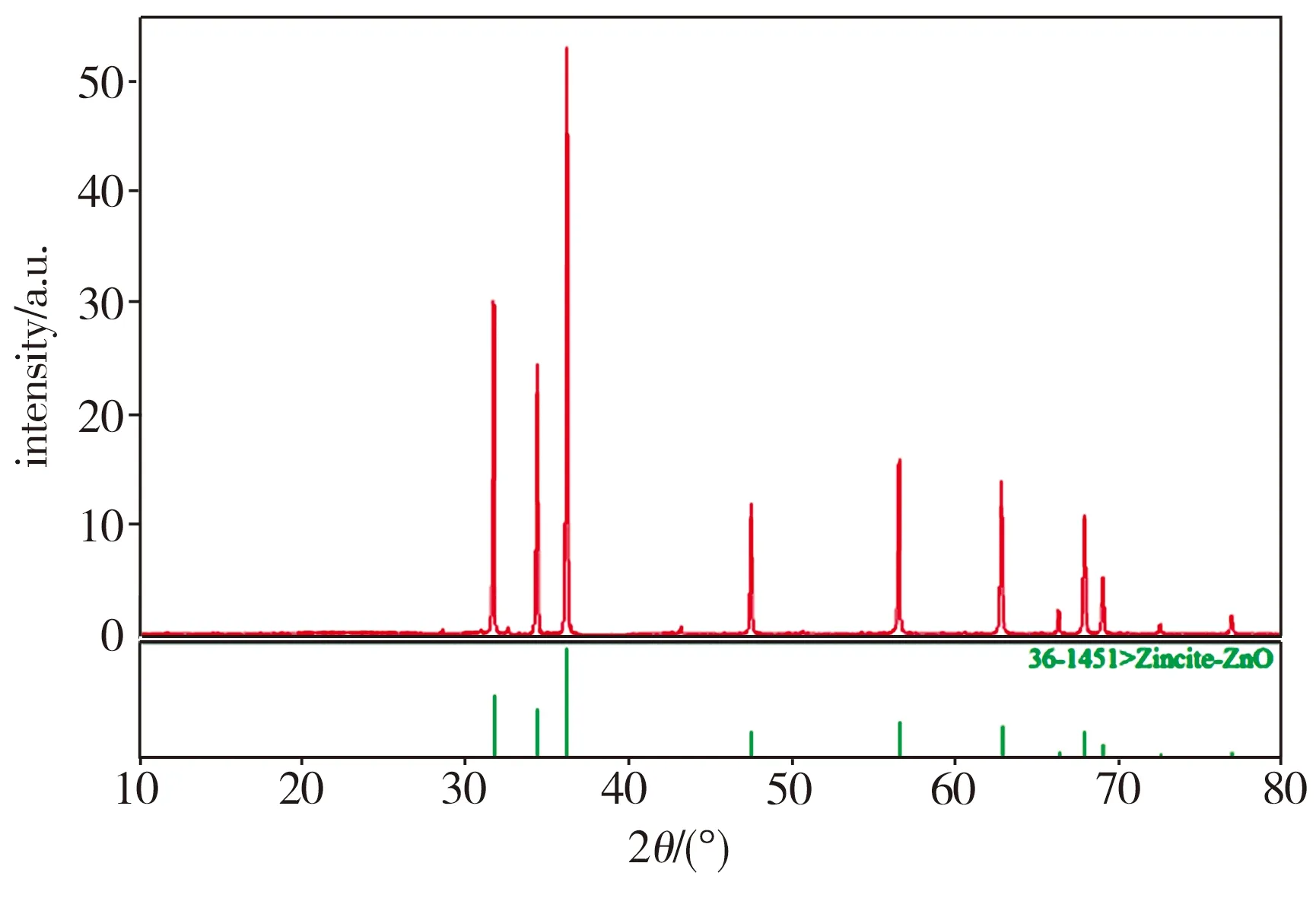

由于三种煤气成分条件下实验所得粉末的XRD分析结果相同,本文仅以1#实验成分为例,不同区域物质的XRD图谱如图3所示。由图3可知,区域I中黄色物质主要为ZnO,虽然ZnO一般呈白色,但其在加热时会变黄,这是由于高温下ZnO的电子在基态与激发态之间的能量差距减小,故而容易受到入射光的激发[12];区域II中黑色物质主要是ZnO和金属锌的混合物。

(a) 反应前 (b) 1#(c) 2#(d)3#

图2 石英管中锌的富集情况

Fig.2 Enrichment of zinc in quartz tubes

(a) 区域I

(b) 区域II

本实验在模拟高炉气氛中进行,锌蒸气随煤气上升时会与煤气中CO2发生反应,反应式为[13]:

(1)

但当温度处于905 ℃以下时,锌蒸气会随温度降低而转变为液态,转变过程可由下式表示[14]:

(2)

由式(1)和式(2)联立得:

(3)

当温度低于905 ℃时,式(3)中的吉布斯自由能可表示为:

(4)

(5)

由式(5)计算可知,三种煤气成分条件下,当锌分压pZn分别大于1.23、1.04、0.88 kPa时,反应式(1)会向正反应方向进行,即Zn被氧化。本实验在模拟高炉气氛时,由于制锌源中ZnO是逐渐被还原进入煤气中的,且还原出的锌蒸气迅速被流动的煤气带走,故而造成在905 ℃以上时锌分压很小,这使得反应式(1)不能正向进行。

2.2 锌在焦炭上的赋存形式

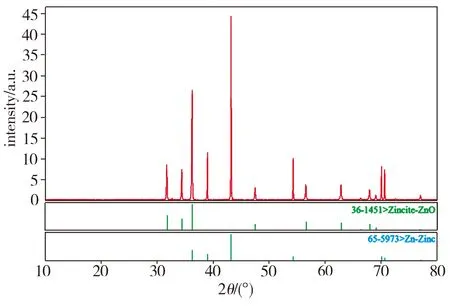

图4显示了锌气氛条件下焦炭试样在区域II反应后的表面形貌及富锌情况。由图4(a)可见,焦炭表面有一层白色物质覆盖,部分焦炭表面甚至可观察到有银色珠状颗粒聚集,结合图4(b)所示的OM照片可以更清楚地观察到覆盖的白色絮状物和银色珠状颗粒。对焦炭表面富集的物质进行XRD分析可知(见图4(c)),焦炭试样在区域II反应后,Zn主要以金属锌和ZnO形式富集,由此判断焦炭上聚集的银色珠状颗粒为金属锌,白色物质为ZnO。

(a) 全貌 (b) 表面形貌 (c) XRD图谱

图4 反应后区域II中焦炭试样的形貌及XRD图谱

Fig.4 Morphology and XRD patterns of as-reacted coke sample in Zone II

图5所示为锌气氛条件下焦炭试样在区域I反应后的表面形貌及富锌情况。由图5(a)可见,焦炭试样在区域I反应后表面未观察到明显的锌富集,结合图5(b)所示的OM照片可知,焦炭表面附着有白色絮状物,经XRD分析可知(见图5(c)),焦炭试样在区域I反应后锌主要以ZnO的形式富集,由此判断,焦炭表面聚集的白色絮状物为ZnO。

(a) 全貌 (b) 表面形貌 (c) XRD图谱

图5 反应后区域I中焦炭试样的形貌及XRD图谱

Fig.5 Morphology and XRD patterns of as-reacted coke sample in Zone I

2.3 锌在烧结矿上的赋存形式

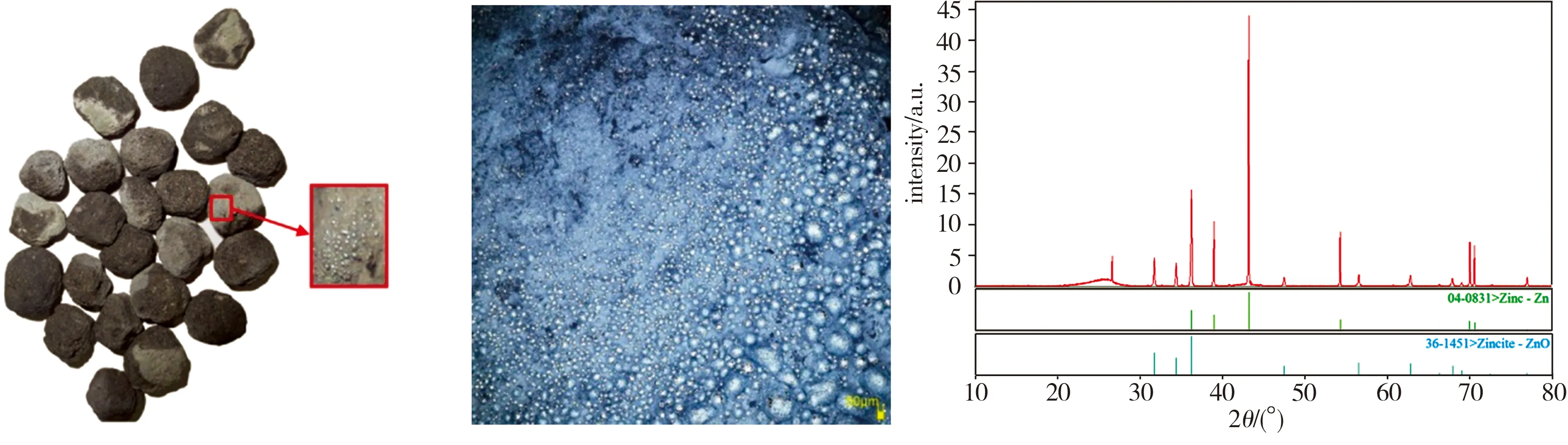

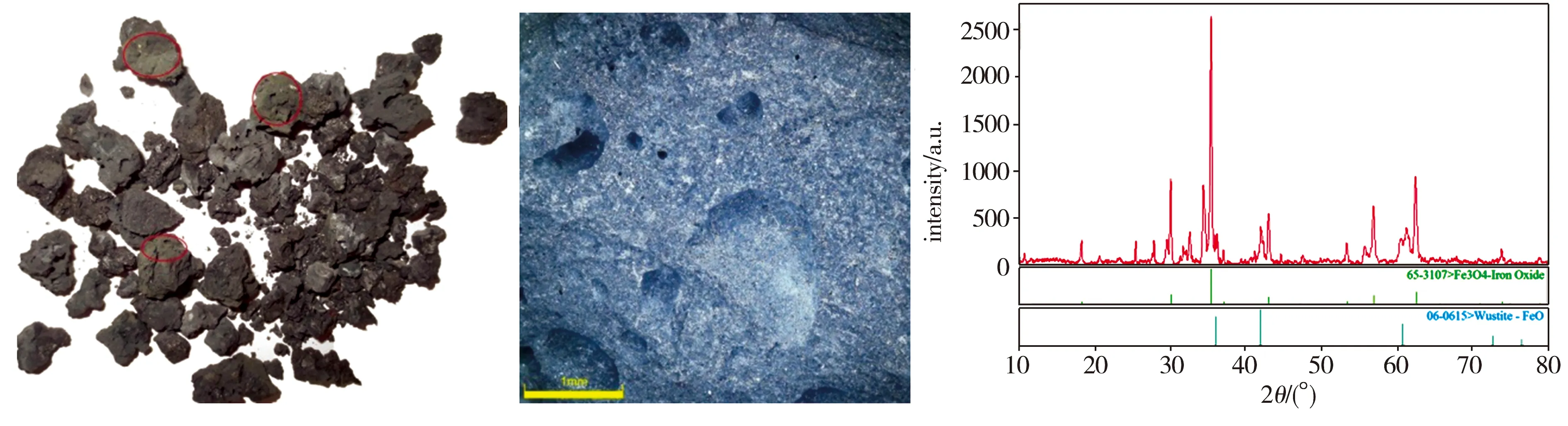

图6为锌气氛条件下烧结矿试样在区域II反应后的表面形貌和富锌情况。从其全貌照片观察到,在部分烧结矿的表面附着有淡黄色物质(见图6(a)中圆圈标记),结合图6(b)所示局部的OM照片可见,烧结矿表面分散着极微小的白色颗粒,图6(c)中样品的XRD分析显示,烧结矿试样在区域I反应后Fe主要以Fe3O4和FeO存在,但未检测到锌或锌的化合物,这可能是由于金属锌凝固在烧结矿表面较为牢固,或含锌物质在烧结矿表面富集较少,从而导致反应后的烧结矿剥落物中因含锌物质较少而未被检测到。

(a) 全貌 (b) 表面形貌 (c) XRD图谱

图6 反应后区域II中烧结矿试样的形貌及XRD图谱

Fig.6 Morphology and XRD patterns of as-reacted sinter sample in Zone II

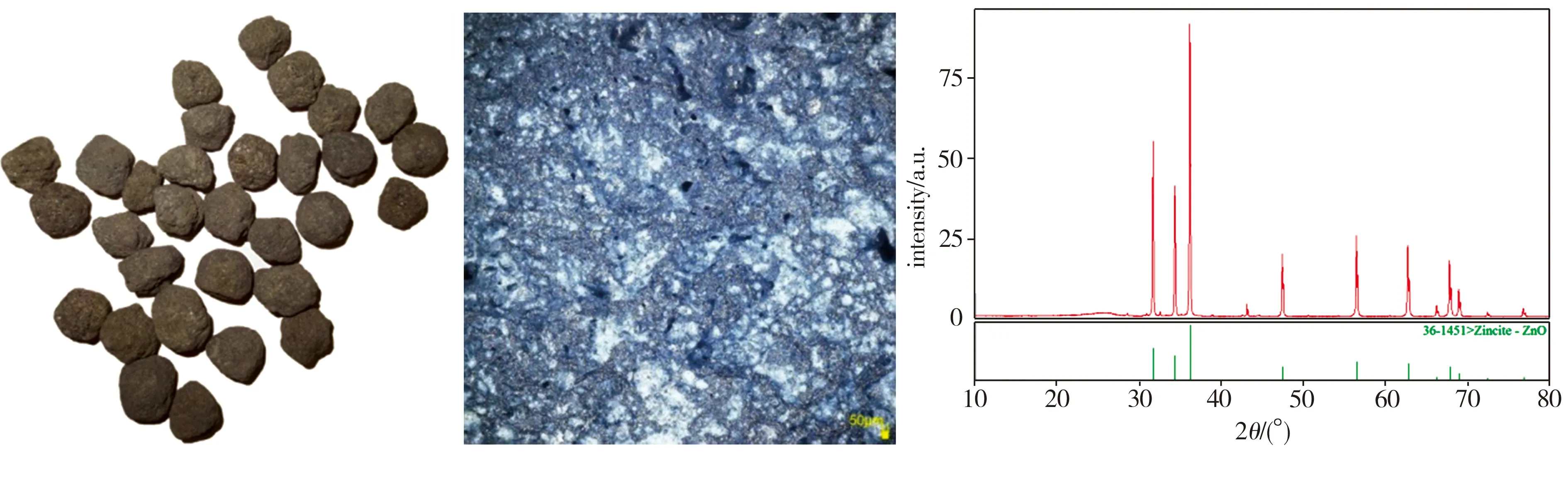

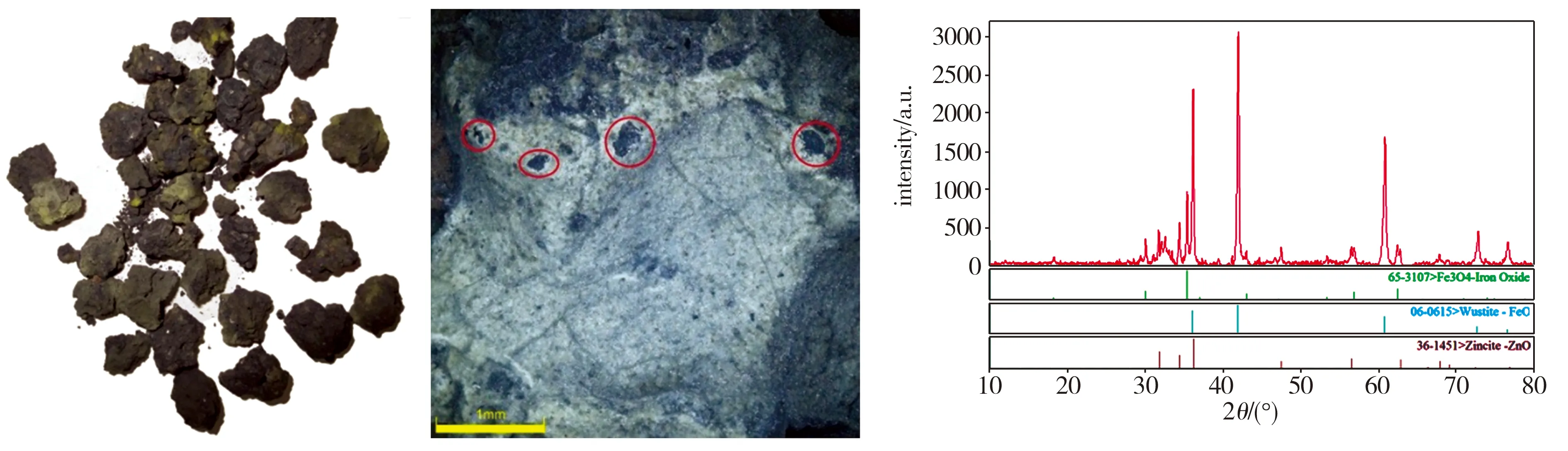

图7为锌气氛条件下烧结矿试样在区域I反应后的表面形貌和富锌情况。从图7(a)观察到,部分烧结矿表面黏附着黄色壳状物质,结合局部OM照片来看,这层淡黄色物质存在剥落现象(见图7(b)中圆圈标记),图7(c)所示剥落物的XRD分析显示,剥落物中铁主要以Fe3O4和FeO的形式存在,锌主要以ZnO存在,表明烧结矿表面黏结的淡黄色壳状物质主要为ZnO。

(a) 全貌 (b) 表面形貌 (c) XRD图谱

图7 反应后区域I中烧结矿试样的形貌及XRD图谱

Fig.7 Morphology and XRD patterns of as-reacted sinter sample in Zone I

3 结论

(1)高炉气氛条件下,锌蒸气随煤气上升过程中,在905~493 ℃温度范围内,锌被氧化后存在于原燃料上;温度低于493 ℃时,煤气中的锌一部分被氧化后存在于原燃料上,一部分会直接冷凝以金属锌存在于原燃料上。

(2)在905~493 ℃温度范围,锌以极微小或絮状ZnO形态存在于焦炭表面;温度低于493 ℃后,锌以白色ZnO和珠状金属锌的形态存在于焦炭表面;

(3)在905~493 ℃温度范围,锌以淡黄色ZnO壳的形态存在于烧结矿表面;温度低于493 ℃后,未直接观察或检测到锌物质。