铸轧坯料轧制幅宽≥1300mm的双零箔生产工艺研究

李晓龙

(中铝西北铝业有限责任公司,陇西748111)

0 前言

随着经济技术的发展,用户对铝箔品质的要求日益提高,希望铝箔的宽度更宽、针孔更少、力学性能和表面质量更高。并且用户对箔材板形的要求也越来越高。而目前生产的1235铝合金铸轧坯料普遍存在板形平整度较差,经常出现中间松、二肋松的现象,在使用过程中容易起皱、报废,从而引发质量抗议,造成质量退货。

为了生产出符合市场要求的产品,我们采用1235和1145两种合金在相同的生产工艺条件下生产出宽度≥1300mm 铸轧铝箔坯料,分别对比研究了其对成品双零箔表面、力学性能、刷水性能等质量状况和指标的影响。经过试验,修订了1145合金的工艺参数,最终确定了坯料宽度≥1300mm宽幅双零铝箔的生产工艺。

1 轧制方案

幅宽≥1300mm双零箔的生产工艺流程:铸轧坯料(7.0mm)→冷轧到0.6mm→坯料退火→箔轧到0.0065mm→分切→成品退火→检验→包装→交货。

1.1 铝箔坯料成分

两种铝箔的坯料均是由φ820mm×1600mm倾斜式双驱动铸轧机生产的铸轧卷坯,规格为7.0mm×1500mm,其化学成分分别见表1和表2。

表1 1235铝合金化学成分(质量分数%)

表2 高硅1145铝合金化学成分(质量分数%)

合金元素对坯料的组织、性能产生不同的影响,为了获得组织均匀、性能优良的铸轧坯料,必须对其化学成分进行合理的控制。

1.2 坯料的生产及质量要求

采用静置炉和炉外精炼系统,通入氮气与氯气的混合气体对铝液进行精炼,并采用三级泡沫陶瓷过滤板对熔体除气除渣,将熔体中氢含量控制在0.11mL/(kgAl)以下。

铸轧坯料中的化合物主要是FeSiAl3和FeAl3。铝箔坯料中的化合物尺寸应控制在0.001mm~0.005mm之间。

熔铸时使用优质的Al-Ti-B丝细化剂,将Ti在熔体中的添加量控制在ω(Ti)=0.012%~0.038%范围内。铸轧时控制合适的铸轧区范围,严格控制铸轧速度上限,尽量按浇注温度下限进行浇铸。确保铸轧坯料横断面低倍组织细小均匀,晶粒为Ⅰ级晶粒度的等轴晶粒[1]。

1.3 坯料的板形和表面质量

按现行熔炼铸轧生产工艺进行生产,铸轧卷的总纵厚差应不大于0.15mm,铸轧卷的同板差应不大于0.05mm。板形的理想状态应为抛物线状,铸轧卷任一横断面的中凸度不允许为负值,但不大于0.10mm。铸轧卷表面晶粒度为1~2级(8级晶粒度标准)[2]。低倍试验之前所取的样品不能有影响检测的裂纹、夹杂、孔洞、分层等缺陷。要求轧卷的塔形不大于10mm,两边严禁有裂口,表面要洁净、平整,且无擦划伤、无粘铝、无金属及非金属压入物、腐蚀等缺陷。

1.4 坯料的公差要求

宽度公差要求控制在2.0mm 以内,铝箔坯料的厚度公差要严格控制在厚度的3%以内。

2 轧制生产工艺

2.1 道次分配及操作工艺

由于轧制道次分配对铝箔轧制起着至关重要的作用,因此,我们根据经验制定了道次分配方案。

2.1.1 冷轧生产

按现行冷轧生产工艺进行生产,保证箔坯表面无腐蚀及可见的非金属压入、明暗条纹、松树枝状花纹、横纹、磨削刀痕、折痕等缺陷,表面洁净,基本无瑕疵;允许有单面直径≤2mm的无手感不密集成行的点状印痕、单面单个长度≤5mm的无手感不密集成行的轻微针状印痕、擦划伤和压过划痕。无明显的单边、双边、二肋、中间波浪。箔坯端面不允许有≥5mm 的塔形、串层、深度≥1mm 的裂边、碰伤以及翘边、松卷、燕窝、墩伤等缺陷。冷轧生产工艺:铸轧坯料(7.0mm)→3.6mm→1.8mm(切边)→1.0mm→0.60mm±0.01mm。

2.1.2 箔轧生产

箔轧生产工艺:毛料退火(0.6mm)→0.30mm→0.15mm→0.067mm→0.031mm→0.0138mm

双合轧制:0.0138mm×2→0.0063mm×2

2.2 箔轧前、后张力的选择

2.2.1 前张力前张力起拉平箔材的作用,利于卷材展平、卷齐。前张力过大会掩盖箔材真实板形,且物料过薄时容易将箔材拉断;前张力过小会使卷取时松卷、串层、起皱。因此,操作时应尽量将前张力控制在能保证卷材质量的最小值。

2.2.1 后张力

后张力可降低箔材变形区的变形抗力,有利于提高道次压下率。后张力过大时,铝箔针孔数明显增多,严重时会造成断带;若后张力太小,不仅影响生产率,而且使铝箔出现皱褶、开缝等。因此,后张力与速度需调控在最佳配合参数。

2.3 轧制速度

轧制速度从两个方面影响铝箔的轧制。提高轧制速度,可显著增加变形区油膜厚度,减少摩擦因数,且高速轧制的热效应产生的动态回复使箔材发生显著的加工软化,故提高轧速是加大道次加工率和提高生产效率的一个有效途径。但是,速度过高不利于板形的控制,且箔材表面光亮度变差。轧制铝箔成品时速度不宜大于500m/min。

3 退火工艺

3.1 毛料退火

按现行1235、1145合金双零铝箔毛料退火工艺制度进行毛料退火。毛料退火的目的是消除冷变形过程中产生的冷作硬化。通过加热,使材料获得完全再结晶组织,提高其塑性以利于箔材轧制。毛料退火制度如下:150℃装炉,升温5h至460℃保温2h;降温2h至420℃,保温13h;最后降温3h至250℃出炉(金属温度为420℃)。

3.2 成品退火

按现行1235、1145合金双零箔成品退火工艺制度进行成品退火。成品退火的目的是为了获得变形纤维组织基体上出现细小、均匀、弥散分布的再结晶晶粒不完全退火组织,便于在成品退火后获得较好的力学性能和表面刷水试验达到A级要求【4】。

成品宽度601~800mm 的退火制度如下:80℃装炉,升温12h到180℃,保温15h;再升温8h 到210℃,保温40h;最后降温20h 到30℃出炉。

4 试验结果及分析

4.1 试验结果

采用相同成品退火工艺对两种合金双零箔进行退火后的结果如下:1235合金:45°抗拉强度较0°低0~5MPa,0°抗拉强度较90°低0~5MPa;高硅1145合金:各向异性差异不大。以上试验结果表明,高硅1145合金双零箔耐温性好于1235合金,其低倍组织以变形纤维组织为主。同时在观察其再结晶的过程中发现,变形纤维组织基体上出现细小、均匀、弥散分布的再结晶晶粒,并且成品退火温度有上调的空间,有利于提高双零箔的除油性能。

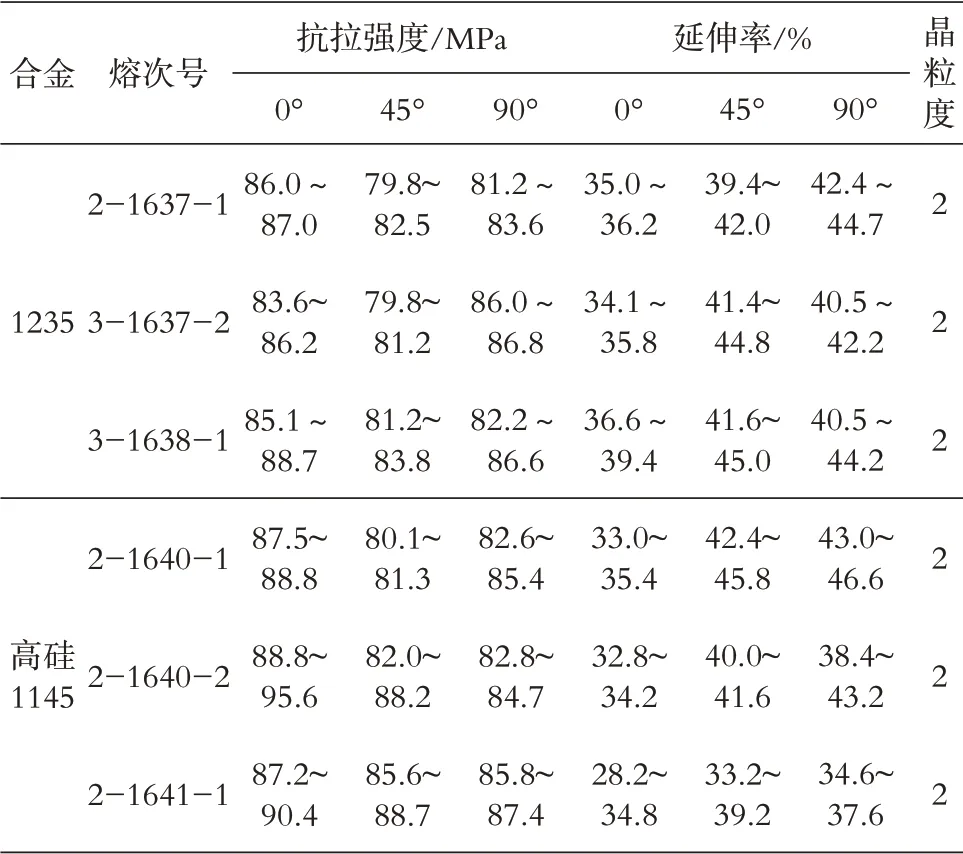

经过上述生产试验跟踪,两种合金铸轧板低倍表面晶粒度为2级、高倍纵横向第二相分布均匀,铸轧表面质量未发现异常,铸轧板表面晶粒细小、均匀。三向力学性能中1235合金铸轧板45°方向抗拉强度较0°和90°低0~5MPa;高硅1145合金铸轧板45°方向抗拉强度较0°和90°低0~3MPa,较1235合金45°高0~3MPa。

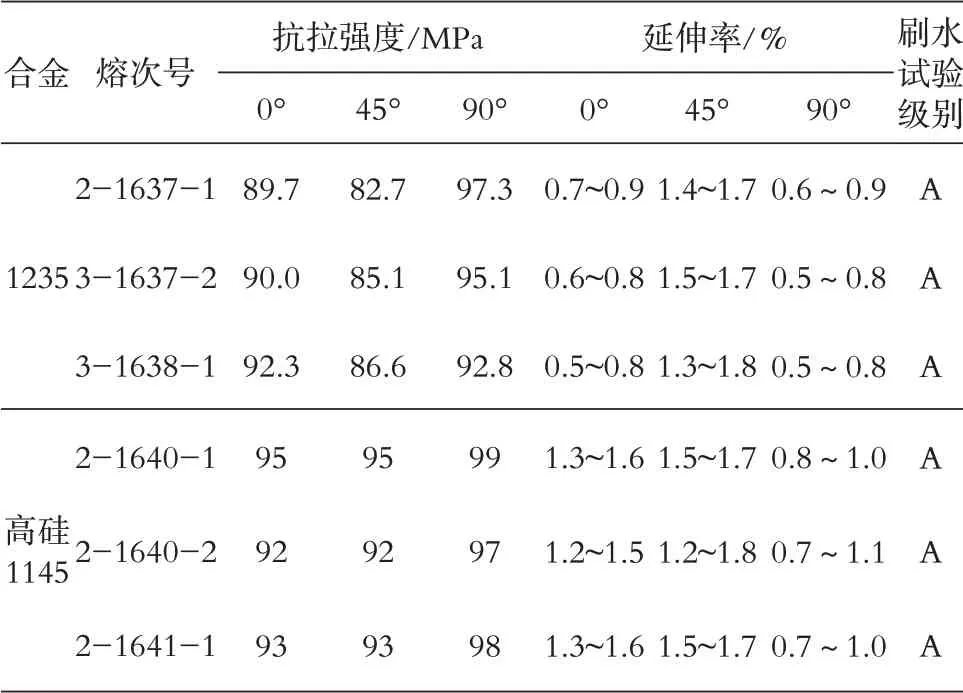

轧机双合轧制后,1235合金试验结果:45°抗拉 强 度 较0° 低10MPa,0° 抗拉 强度 较90° 低10MPa;高硅1145合金:0°抗拉强度与45°相同,0°和45°抗拉强度较90°低10MPa,各向异性呈缩小趋势。双合道次轧制过程中表面没出现轧制暗纹、鱼骨纹现象,并且表面白条现象有所减轻,轧制速度下降100~130m/min。

以上试验结果表明,高硅1145合金双零箔双合轧制表面好于1235合金,并且双合辊粗糙度有上调的空间,有利于表面轧制亮线的减轻。

表3 铸轧卷质量情况

表4 坯料退火后力学性能及晶粒度

表5 双合道次后的力学性能、轧制表面质量、轧制速度

表6 成品退火后力学性能及刷水性能

上述测试结果分别见表3、表4、表5和表6。

上述试验结果表明,两种合金箔坯料采用相同退火工艺制度后,其各向异性情况与铸轧卷反映情况基本一致。

4.2 化学成分的影响

Fe、Si是工业纯铝中的主要元素,对工业纯铝制品的组织和性能有很大的影响。适当的增加Si含量和缩小Fe、Si比有利于提高合金强度和金属流动性[5],减少铸嘴挂渣概率和减少铸轧气道、孔洞、成分偏析、组织条纹等缺陷的产生。铸轧板总加工率对铸轧带坯和最终半成品织构都有明显影响,铸轧板总加工率愈大,带坯的〈100〉丝织构强度愈低,从而使冷轧板退火后的立方织构减少,轧制织构增强。这两种织构的变化,可导致板材制耳率的不同。立方织构比例愈大,0°、90°制耳就愈强;轧制织构所占比例愈大,45°制耳就愈强。一般退火材料的制耳均随冷加工率的增大由0°、90°方向转向45°方向。Fe是产生45°制耳的因素,适当提高Fe 含量可降低退火板材0°、90°制耳。Si 是产生0°、90°制耳的因素,适当增加Si 含量可降低硬状态板材和经高温退火的较薄板材的制耳率。高硅1145合金正是应用了上述冶金轧制工艺原理,在箔材轧制过程中获得了较小的各向异性,从而也为通过增加轧辊粗糙度提高轧制速度和轧制表面质量提供了可能。

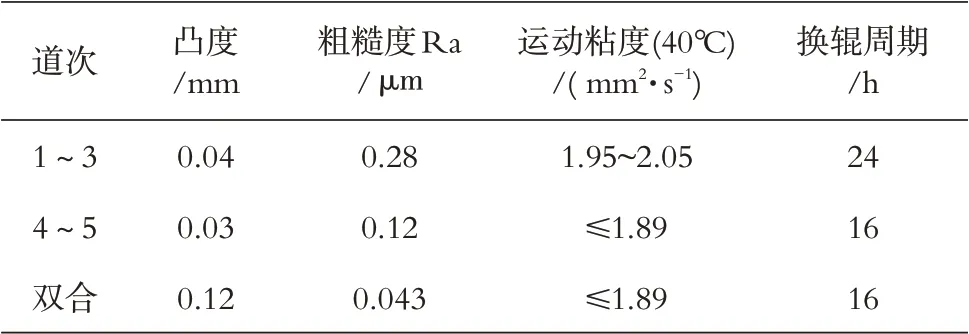

5 辊系参数

在轧制过程中,由于工作辊和铝箔直接接触,其粗糙度、辊形及其他尺寸公差直接影响铝箔质量。辊形指辊身中部和辊身两端的直径差以及这个差值的分布情况,辊形影响压下量和铝箔板形[6]。

为了提高轧制速度及成品的表面质量,我们将工作辊粗糙度适当增加,并适当减小轧制油粘度,同时对工作辊更换周期进行了明确规定,见表7。

表7 工作辊工艺参数、更换周期、工艺油粘度

通过追加工艺试验,双合辊粗糙度已调整为0.043μm,高硅1145合金双零箔双合道次的轧制速度提高到400~450m/min,符合生产要求。在此工艺条件下,表面轧制亮线明显减少,静态下基本不可见,证明表7规定内容是可行的,为最佳工作辊工艺参数、工艺油粘度及更换周期。

6 结论

(1)高硅1145合金双零铝箔生产工艺是在1235合金双零铝箔生产工艺基础上的一种延伸和工艺完善,它主要解决了1235合金双零箔生产过程中经常遇到的轧制暗纹以及低硅1145合金双零箔生产过程中经常遇到的鱼骨纹和成品退火耐温性较低等问题。

(2)针对宽幅双零箔对表面质量、力学性能、刷水性能等状况和指标的特殊要求,通过反复对比试验,确定了合金牌号和化学成分。重新摸索工作辊工艺参数、更换周期、工艺油粘度及成品退火工艺制度,并制定出了适当的工艺参数,稳定和完善了坯料宽度≥1300mm 的宽幅双零铝箔的生产工艺,使宽幅双零箔的表面白条现象和轧制亮线有所减轻,表面质量明显提高,并且稳定,满足用户使用要求。