基于多因素的全尾砂胶结充填材料力学性能研究

张雄天,朱文志

(兰州有色冶金设计研究院有限公司,兰州 730000)

充填采矿法可有效的保护地表、提高矿石的回收率和降低矿石的贫化、提高通风效率,降低岩温、预防和控制岩爆的发生、预防火灾的发生、提高深井矿山的综合效益。因此充填采矿法成为深部开采的必然选择。

通过对充填材料力学性能的影响因素分析,可以更深入地掌握充填材料力学性能的变化规律,从而优化配比,有利于降低充填成本,提高充填体的性能,达到控制地压的目的,确保操作安全、提高地下矿产资源回收率。

实践表明,影响充填材料力学性能的因素很多,且它们之间存在着复杂的非线性关系,通常无法用确定的数学或力学模型来准确描述各因素之间的关系。

迄今为止,对充填材料力学性能的预测手段主要有经验公式法、经验类比法、弹性力学分析法、物理模拟法等多种方法,但均存在科学性不足、预测结果偏差较大等问题。

本研究以全尾砂胶结充填材料为研究对象,通过正交试验法,针对不同的浓度、灰砂比和养护龄期 3 种因素进行充填材料配比方案优化研究,通过对形成的充填体试块进行单轴抗压试验,将试验数据进行多因素的方差、极差分析得出最优配比方案,各因素对充填体试块强度的敏感性顺序以及各因素变化对试块抗压强度的影响趋势。在对影响充填材料力学性能的因素综合分析的基础上,本文采用SOM神经网络,建立了充填材料力学性能的早期及晚期强度预测模型,提供了一种预测和确定充填材料配比的新方法。

1 试验材料的物理化学性质研究

1.1 充填材料基本物理参数及其化学成分测定

1.1.1 全尾砂性质物理参数测定

试验尾砂采用厂坝铅锌矿选厂选矿完毕后的全尾砂。全尾砂物理参数的测定主要为比重、容重及孔隙率。图1为全尾砂比重测定,表1为全尾砂比重、容重测定及孔隙率计算结果。

图1 尾砂比重测定Fig.1 Determination of specific gravity of tailings

表1 全尾砂物理参数测定结果

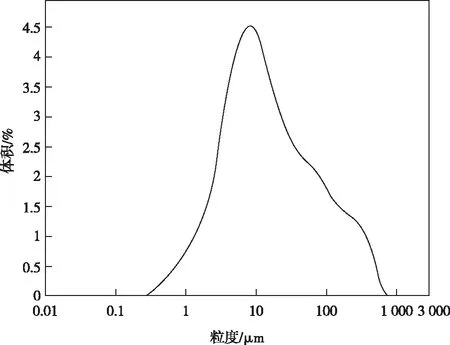

采用CILAS1064型激光衍射粒度分析仪测定试验尾砂的粒级分布。图2为厂坝铅锌矿尾砂粒级分布曲线图,表2为厂坝铅锌矿尾砂粒级分布结果。

图2 厂坝铅锌矿尾砂粒级分布曲线图Fig.2 Tailing grain size distribution curve

表2 厂坝铅锌矿全尾砂粒度指标

尾砂是由不同粒径的颗粒组成,是比较细的颗粒材料,可用不均匀系数表征材料的粒径组成均匀性。不均匀系数:

代入数据后得:α=5.10

加权平均粒径:

代入数据后得:dcp=50.25 μm

尾砂粒径分析表明,厂坝铅锌矿颗粒级配均匀,有利于充填体强度的形成。

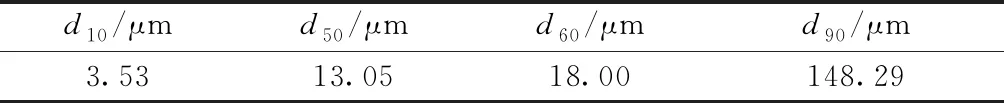

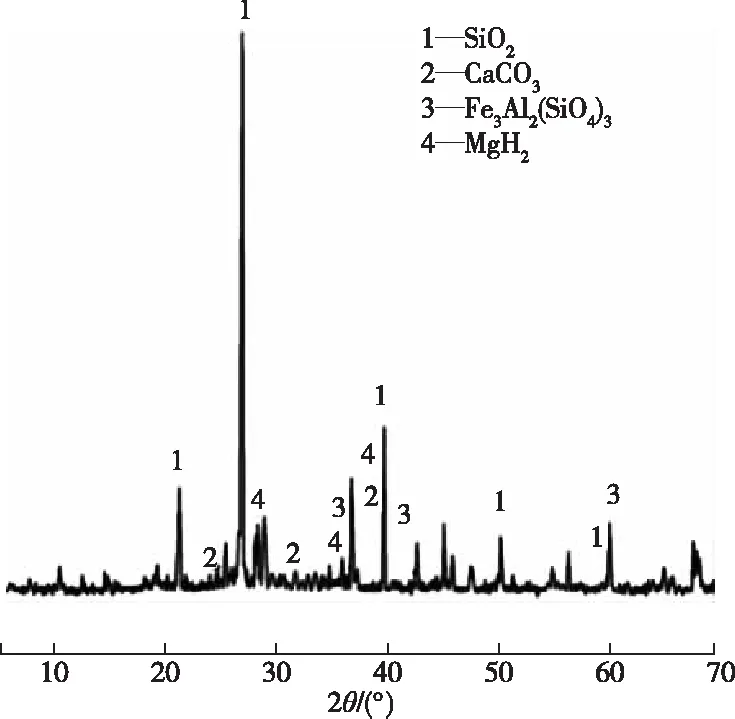

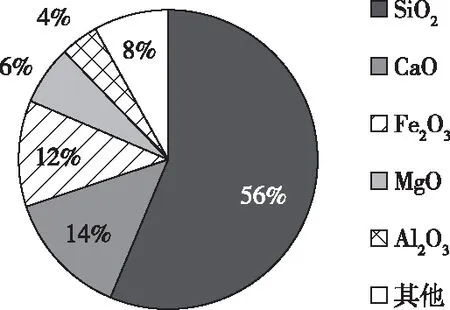

1.1.2 全尾砂化学成分测定

充填材料中的各种化学成分和含量对充填材料的力学性能有一定的影响。采用X射线衍射仪对尾砂化学成分进行测定,图3所示为尾砂化学成分标定结果,图4所示为尾砂化学成分含量百分比。

图3 厂坝铅锌矿全尾砂XRD衍射图谱Fig.3 The XRD pattern of total tailings

图4 厂坝铅锌矿全尾砂化学成分百分比Fig.4 The percentage of total tailings chemical compositions

尾砂化学成分分析试验表明尾砂中主要成分为SiO2、CaO等,有害成分较少,组成矿物物理化学性质稳定,可作为充填骨料。试验胶凝材料为325#矿渣硅酸盐水泥。

2 充填材料力学性能试验研究

2.1 充填材料试验方案设计

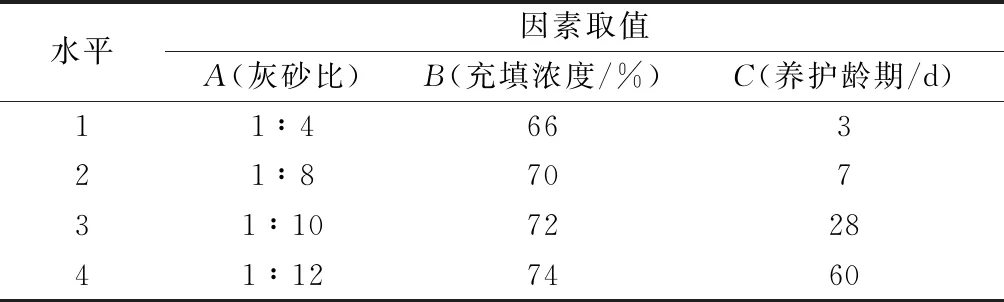

试验方案设计中以充填材料的单轴抗压强度为测定目标,以灰砂比、充填浓度及养护龄期为影响全尾砂胶结充填材料强度的主要因素。表3为设计的充填材料力学性能试验正交表。

表3 充填材料影响因素及水平设计

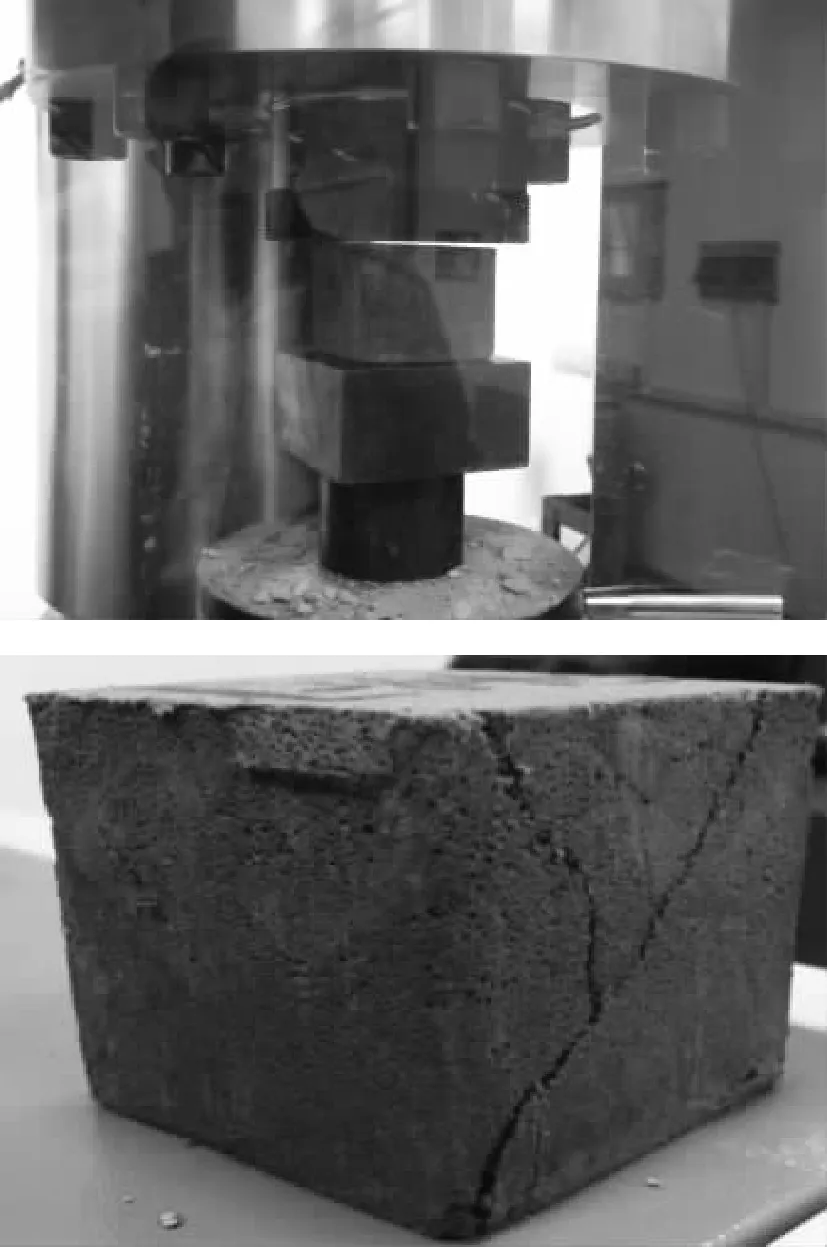

本次试验压力测试采用DYE-2000型数字式混凝土专用压力试验机,图5为充填试样的单轴抗压强度测试。

图5 充填试样压力测试Fig.5 The pressure test of filling sample

2.2 充填材料力学性能研究

2.2.1 充填材料单轴抗压强度极差分析

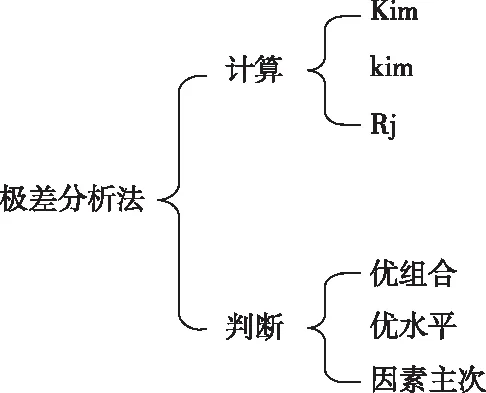

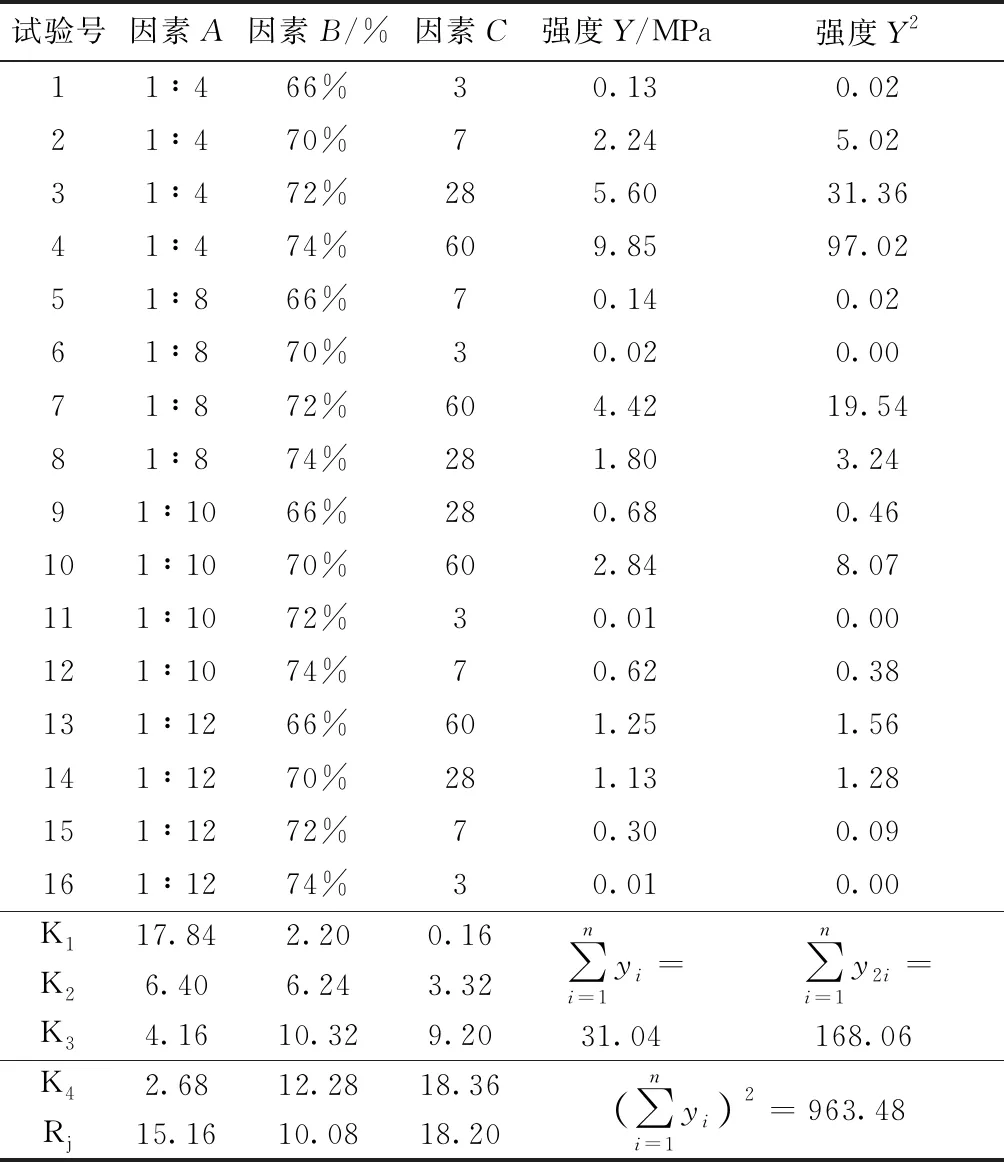

采用极差分析法可以确定因素的最优水平及影响因素的次序。图6所示为极差分析图,表4为不同配比充填式样极差分析表。

图6 极差分析Fig.6 The poor analysis

表4 不同配比充填试样极差分析表

由极差分析表中不同影响因素的rj取值可知,在整个养护龄期内,影响充填试样力学性能的各因素重要性顺序依次为:因素C(养护龄期)>因素A(灰砂比)>因素B(充填浓度),可见养护龄期对充填体强度的形成具有十分重要的意义,对于实际生产,应该把握好养护龄期与充填体质量的关系;灰砂比对充填体质量的影响也非常明显,灰砂比越高,充填体质量也越好,但同时相应的充填成本也增大,在满足实际生产所需的最小安全强度条件下,尽量减小灰砂比,以便节约成本,避免不必要的浪费;充填浓度对充填体的质量影响也较为明显,随着料浆浓度的增大,充填体强度增高,但充填浓度的增大,对料浆的输送性能影响也十分明显,在输送浓度一定的情况下,增大充填浓度有利于充填体强度的形成。从数据的变化趋势可以看出,充填体强度在养护龄期的早期、中期形成较快,在养护龄期的后期形成减慢。

从极差分析的Kij值可以看出,此次试验中,理论最优方案为A1B4C4,即灰砂比1∶4、充填浓度74%、养护龄期60 d的配比方案为最优方案,此方案与实际生产情况相符合,因此,从侧面印证了极差分析的正确性。

2.2.2 充填材料单轴抗压强度方差分析

虽然采用极差对多因素试验数据的分析具有直接、明确的优点,但其不能确定误差来源,也不能精确的对试验误差对试验结果的影响予以定量的数据分析。通过方差分析可在极差分析的基础上准确分析出不同因素对试验结果影响的显著性程度,定量的给出试验误差的大小。

1)方差计算公式

(1)偏差平方和分解

总偏差平方和=各列因素偏差平方和+误差偏差平方和

Q=QA+QB+QC+Qe

(1)

Q按式(2)计算:

(2)

QA,QB,QC按式(3)计算:

(3)

(4)

本试验因素均具有四个水平,故当rj=4时:

(5)

Qe=Q-QA-QB-QC

(6)

(2)自由度分解

dQ=dQA+dQB+dQC+dQe

(7)

Q的自由度为总试验次数减1,即16-1=15;QA,QB,QC的自由度均为水平数减1,即都为3;Qe的自由度为Q的自由度减去其余自由度,即为6。

(3)方差

(8)

(4)构造F统计量,并做F检验

(9)

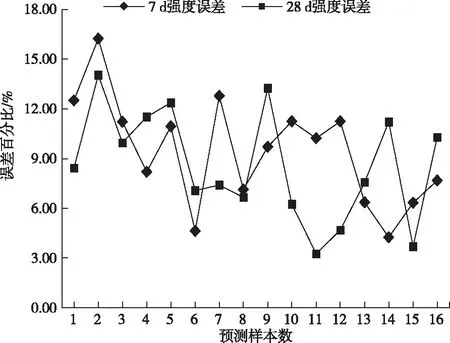

如果计算的F值F0>Fα(临界值),则拒绝原假设,该试验因素对试验结果具有显著影响;若F0 2)显著性分析 显著性判断: (1)F>F0.975,为影响特别显著,记为“***”; (2)F0.975≥F>F0.95,为影响显著,记为“**”; (3)F0.95≥F>F0.90为有一定影响,记为“*”; (4)F0.90≥F,为无较大影响,记为“#”。 由不同配比充填试样强度方差分析表5、6的分析可知,因素A(灰砂比)、因素C(养护龄期)的F值均大于临界值F0.975,且因素C的F值大于因素A的F值,由此可知,因素A、因素C对充填体强度的形成显著性程度为特别显著,且因素C的影响程度大于因素A;因素B(充填浓度)的F值为F0.95≥F>F0.90,因此,因素B对充填体强度的形成显著性程度为有一定的影响,影响程度低于因素A、因素C。 表5 不同配比充填试样强度方差分析表(a) 表6 不同配比充填试样强度方差分析表(b) 研究表明,目前国内外从微观角度展开孔结构对矿山充填材料力学性能的影响情况的相关研究较少,充填材料的组成及结构共同决定着充填材料的力学性能。因此,从微观角度展开孔结构对充填材料力学性能的研究工作对全面研究充填材料的力学性能具有十分重要的意义,同时也可为充填材料的组成设计及应用提供更为全面的理论依据,有利于拓展其应用范围和规模。本文采用CIA800-3D超景深三维显微镜对不同配比、不同养护龄期的充填材料断面进行了拍摄及图像处理分析。 通过数据分析发现灰砂比、充填浓度、养护龄期等因素对充填材料的孔隙率、孔径尺寸、孔形态等孔结构的基本参数影响明显。灰砂比越大,水泥颗粒与尾砂颗粒交替均匀分布,此时形成的孔隙较小、形态规整、均匀分布。灰砂比变小时,充填材料中砂的比例较大,形成的孔隙表面粗糙、孔隙大小不一,易导致充填材料质量的降低;充填浓度较大时,料浆的稠度也相应的增大,孔隙变形的阻力增大,因此,在充填材料早期硬化的过程中,孔隙的孔径相应的变小,有利于充填材料强度的形成。 胶凝材料与尾砂的水化作用使胶凝材料的物理化学性质和矿物成分发生了改变,导致微观结构的原子团的改变,由于更强原子间作用力的作用,充填材料中胶凝材料与尾砂颗粒的接触更加紧密,增强了各组分间的相互作用,从而宏观上表现为充填材料强度的形成。 图7 灰砂比1∶4、充填浓度66%、养护龄期7 d Fig.7 The contrast ratio of 1∶4,filling concentration of 66%,curing ages of 7 d 图8 灰砂比1∶8、充填浓度70%、养护龄期28 dFig.8 The contrast ratio of 1∶8,filling concentration of 70%,curing ages of 28 d 图9 灰砂比1∶12、充填浓度74%、养护龄期60 dFig.9 The contrast ratio of 1∶12,filling concentration of 74%,curing ages of 60 d 由图10充填材料密度与孔隙率关系曲线可知,随着充填材料密度的增大,其孔隙率逐渐减小;由图11孔隙率与充填材料单轴抗压强度关系曲线可以看出,不同充填浓度充填材料其单轴抗压强度均随孔隙率的增大迅速减小,可见孔隙率对充填体密度及强度的影响都非常明显。 图10 浓度70%、养护龄期28 d充填材料密度与孔隙率关系Fig.10 The relationship between filling material density and porosity (The density and porosity of concentration of 70%,curing ages of 28 d) 图11 不同配比充填材料养护龄期28 d孔隙率与强度关系Fig.11 The relationship between porosity and strength under different ratios and curing ages of 28 d SIRSOM是一款由加拿大戴尔豪斯大学专门针对矿山复杂数据分析的计算工具。SOM神经网络属于具有自组织、自学习特征的映射网络。利用SIRSOM对不同因素对充填材料的力学性能影响情况如图12所示。 图12 充填材料力学性能主影响因素分析Fig.12 Analysis of main influencing factors on mechanical properties of filling materials 由图12可以看出,养护龄期与灰砂比之间的距离最小,说明养护龄期与灰砂比的相关性最大;同理,养护龄期与充填浓度的距离、灰砂比与充填浓度的距离相对养护龄期与灰砂比的距离来说均比较远,说明养护龄期与充填浓度及灰砂比与充填浓度的相关性程度均低于养护龄期与灰砂比。由此可知,在多因素对充填材料力学性能的影响程度上,养护龄期与灰砂比的潜在联系性最大,对充填材料的力学性能影响程度也最大。 为了更好的进行后续试验及为现场实践生产服务,需建立充填材料力学性能的早期(7 d)及晚期(28 d)预测模型。将表3.2中试验数据作为训练样本输入到SIRSOM分析软件中,通过多次循环反复训练,建立起充填材料早期(7 d)及晚期(28 d)力学性能预测模型。为验证建立的预测模型的可靠性程度,另外随机的进行了16组不同配比的充填试样的试验,同时将多因素自变量输入到已建立的模型中,生成预测结果,最后将实际试验结果与预测结果分析比较。图13为SIRSOM神经网络学习误差图。通过分析,预测结果与实际试验结果之间的误差大部分在10%左右,由此可知,本文通过SIRSOM神经网络软件建立的模型可靠性程度较高,可以进一步指导后续的试验工作并为实际生产服务。 图13 SIRSOM神经网络学习误差图Fig.13 The learning error figure of SIRSOM neural network 1)通过对厂坝铅锌矿选厂全尾砂的物理化学性质的测定可知,全尾砂级配均匀,化学成分中有害成分较少,因此,厂坝铅锌矿选厂的全尾砂有利于全尾砂胶结充填体强度的形成。 2)基于多因素的全尾砂胶结充填材料力学性能的极差、方差分析可知,多因素中养护龄期、灰砂比、充填浓度对全尾砂胶结充填材料的力学性能有较大影响,与充填浓度对全尾砂胶结充填材料力学性能的影响程度相比,养护龄期与灰砂比对充填材料的力学性能的影响程度更为显著;灰砂比1∶4、充填浓度74%、养护龄期60 d的配比方案为最优方案。 3)基于CIA800-3D超景深三维显微镜对不同配比充填材料的微观结构分析可知,灰砂比、充填浓度、养护龄期等多因素对充填材料的孔隙率、孔径尺寸、孔形态等孔结构的基本参数影响明显。而微观结构参数孔隙率、孔径尺寸、孔形态反过来在宏观上深刻影响着全尾砂胶结充填材料的力学性能。 4)通过对不同浓度下全尾砂胶结充填材料密度与孔隙率关系分析可知,随着充填材料密度的增大,其孔隙率逐渐减小;不同充填浓度下全尾砂胶结充填试块的单轴抗压强度均随孔隙率的增大迅速减小,由此可知,孔隙率对充填体密度及强度的影响都非常明显。因此,由试验可知,全尾砂胶结充填材料密度越大,孔隙率越小,强度越高。 5)基于SIRSOM神经网络的分析可知,在影响全尾砂胶结充填材料力学性能的多因素中,各个因素在影响全尾砂胶结充填材料力学性能方面的影响程度不同,但彼此之间又有潜在的联系。在影响全尾砂胶结充填材料力学性能的主影响因素中,养护龄期与灰砂比是主要影响因素,充填浓度是次要影响因素。 6)利用SIRSOM神经网络软件通过对试验数据的分析,建立了全尾砂胶结充填材料力学性能的早期(7 d)及晚期(28 d)强度模型,同时对建立的全尾砂胶结充填材料力学性能的早期及晚期强度预测模型的精度验证,发现平均误差在10%左右,可信度较高,可以为进一步的试验研究及实际生产服务,同时充填材料强度预测模型的建立为充填材料的配比预测提供了一种新的方法,具有重要的意义。

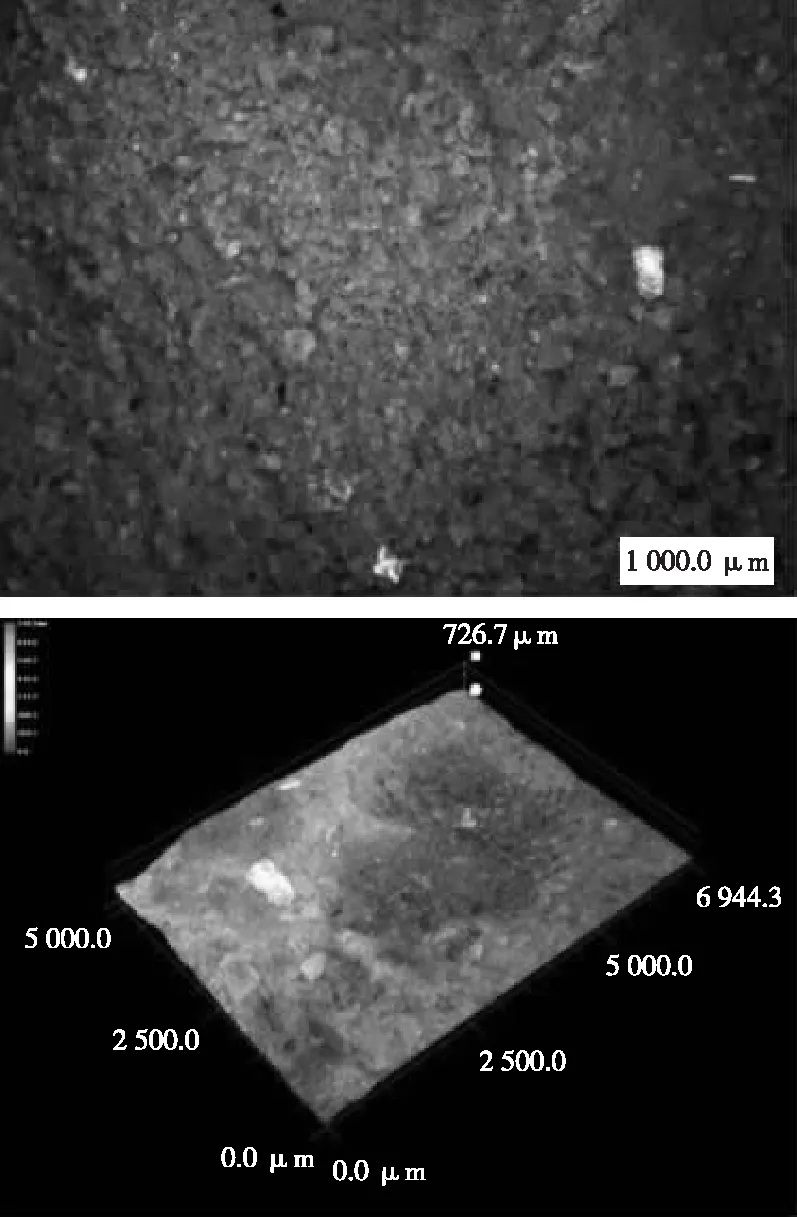

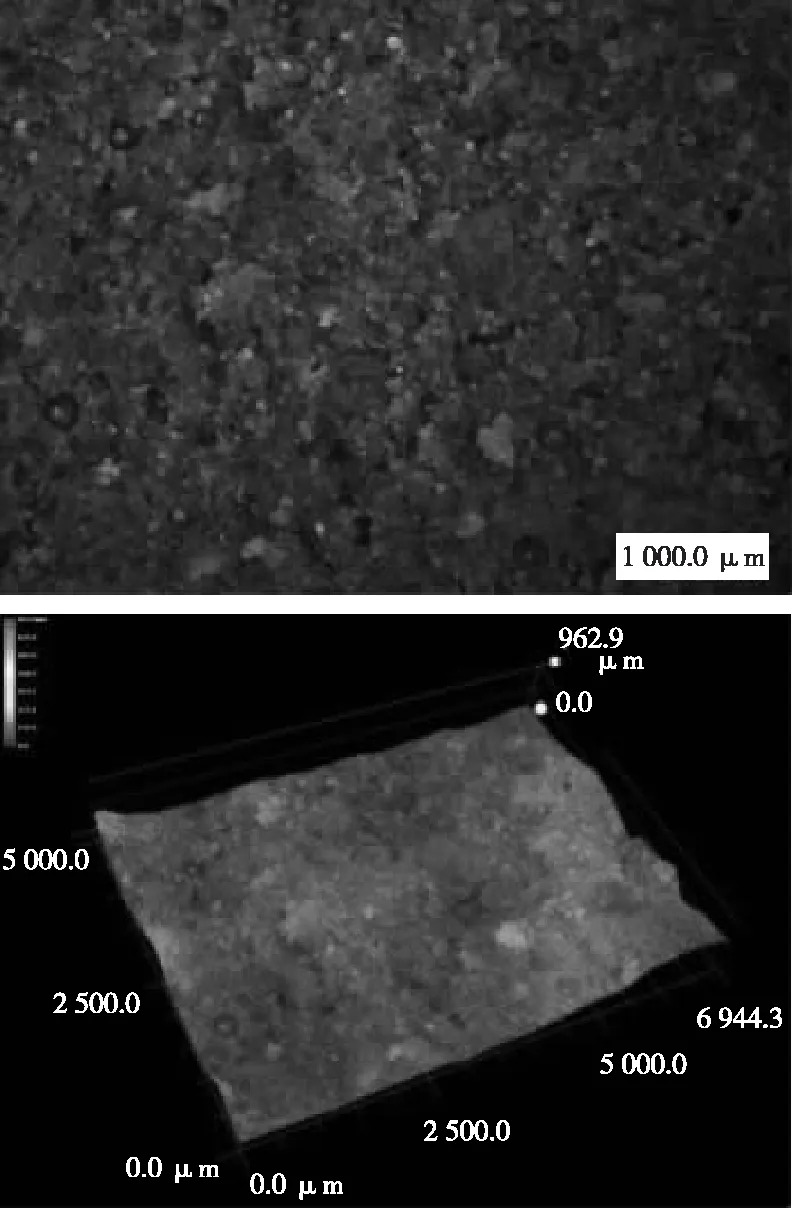

3 充填材料微观结构研究

3.1 多因素对充填材料孔结构影响分析

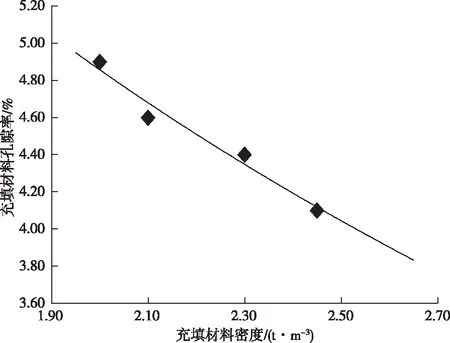

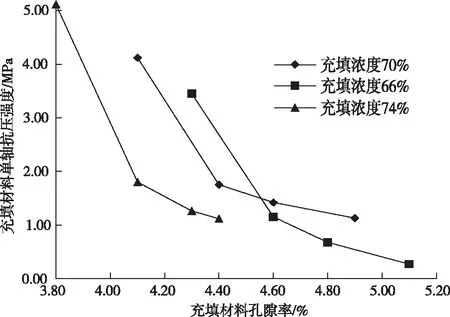

3.2 充填材料孔结构与力学性能相关性研究

4 充填材料SOM人工神经网络模型

5 结论