利用催化剂装填级配技术降低柴油多环芳烃含量

(中国石化股份天津分公司炼油部,天津300271)

随着中国经济发展,民众生活水平不断提高,环保意识增强,车用柴油标准中与环保相关指标逐渐提高。柴油馏分中芳烃是十六烷值最低组分,且随芳烃环数增多,十六烷值大幅度降低。而柴油十六烷值对柴油在发动机内滞燃期有非常大影响。随十六烷值降低、滞燃期延长,发动机汽缸中聚集燃油增多,使发动机冷启动性变差、燃烧不完全,增加发动机排放。此外柴油中芳烃特别是多环芳烃是高密度组分,是柴油机车发动机运行过程中颗粒物形成的主要成分,降低柴油中多环芳烃含量可以有效降低柴油密度,降低柴油机车发动机颗粒物排放。车用柴油从国Ⅴ升级国Ⅵ过程,十六烷值仍然保持51,但是多环芳烃含量从11%(质量分数)降低到7%,20℃密度范围从0.810~0.850kg/m3调整为 0.810~0.845kg/m3[1]。如何利用炼油厂现有装置、采用合适技术降低柴油多环芳烃含量是每个炼油厂在柴油质量升级过程中都要面对的技术问题。

1 不同柴油加氢原料组份多环芳烃含量比较

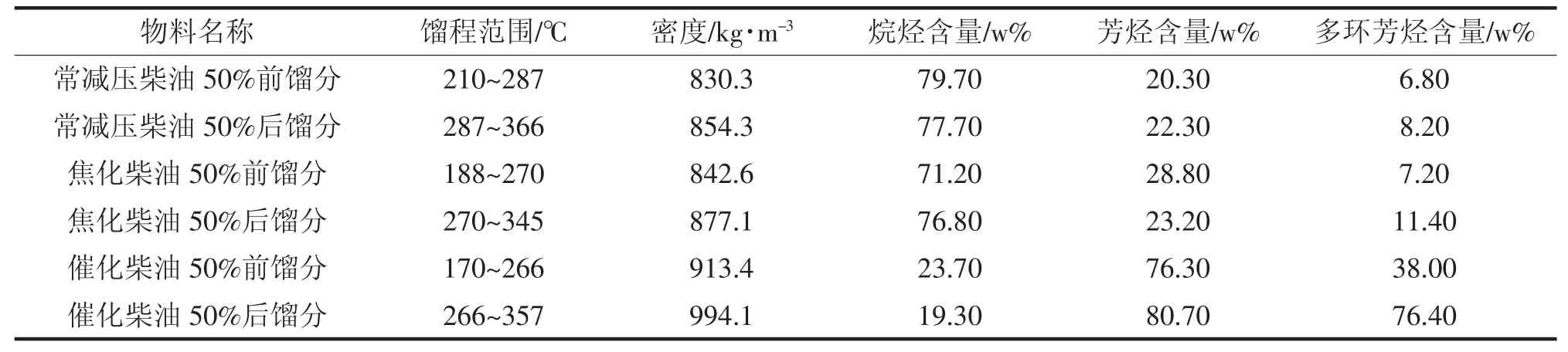

由于装置工艺不同,生产柴油馏分其密度、多环芳烃含量等理化性质有非常大差别。天津分公司常减压蒸馏、催化裂化、延迟焦化装置生产柴油馏分理化性质见表1。

常减压蒸馏、催化裂化、延迟焦化装置生产柴油馏分50%点前后两个馏分理化性质见表2。

直馏柴油馏分芳烃含量随馏分变重而增加,同时芳烃结构变得更复杂,这一特点对于不同原油具有普遍性。芳香环对热极为稳定,芳环C——C键能远远高于烷烃与烯烃C——C键,如苯只有达到1900℃时才能断环生成乙炔。烷烃相对芳烃对热相对活泼。对于催化裂化、延迟焦化装置生产柴油馏分,在重质馏分油加工过程中,重质芳烃脱烷基,由于芳烃化学性质相对链状烃稳定,芳烃进一步反应较少,进入柴油馏分中;而上述反应过程生成的链状烃化学性质相对不稳定,还会进一步发生裂化反应,特别是长链烃性质更不稳定。因此,催化裂化、延迟焦化装置生产柴油馏分芳烃含量相对高,烷烃含量相对低。由于催化裂化有催化剂存在,反应条件比延迟焦化更加苛刻,链状烃反应更充分,其裂解生成小分子烷烃、烯烃富集于汽油、液化气馏分中;芳烃富集于柴油馏分中。因此催化裂化柴油馏分芳烃含量高于延迟焦化柴油馏分,同样原理,催化柴油馏分多环芳烃含量也高于延迟焦化柴油馏分。

表2 不同柴油馏分50%点前后理化性质对比

2 柴油加氢装置降低柴油多环芳烃难点

2.1 随加氢催化剂使用时间延长加氢活性下降

国内有学者对于加工不同性质原料催化剂失活原因进行研究[2],柴油加氢催化剂随使用时间延长加氢活性逐渐下降,特别是加工含有催化裂化柴油催化剂加氢活性下降更快。其根本原因是催化剂积碳随使用时间延长逐渐增加,活性相相关积碳的缩合程度增加,覆盖活性相;同时在反应过程中生成的积碳会堵塞催化剂孔道,特别是小孔道堵塞后会使催化剂比表面和孔体积减小,孔分布向小孔道方向移动,反应物扩散限制更为严重,活性中心可接近性下降。此外,催化剂中硫化态金属晶体的晶化程度更高,活性金属聚集长大,活性中心数目进一步减少。在经典柴油加氢精制工艺中都是随催化剂活性降低逐渐提高反应床层温度以保证加氢精制深度。

2.2 高温条件下柴油加氢脱芳烃反应深度可能受热力学控制

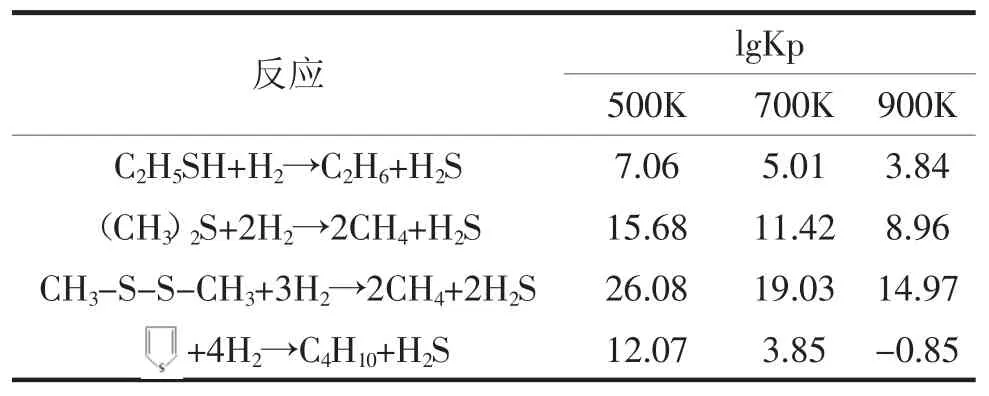

目前国内炼油行业运行柴油加氢精制装置基本都是以脱硫、脱氮、烯烃饱和为目的建设的。对于多数含硫化合物来说,在相当大温度与压力范围内,其脱硫反应的化学平衡常数都是相当大的。因此,决定柴油加氢脱硫深度的高低是化学反应速度决定的,而不是化学平衡决定的。表3列出各类含硫化合物不同温度下加氢脱硫反应化学平衡常数。

表3 各类含硫化合物加氢脱硫反应化学平衡常数

柴油加氢催化剂随使用时间延长加氢活性逐渐下降,工业装置采取随催化剂活性降低逐渐提高反应温度,基本保持反应速度恒定,确保柴油加氢脱硫精制深度。但是,柴油加氢脱多环芳烃(芳烃加氢饱和)是强放热反应,在经典加氢工艺反应温度范围内,决定柴油加氢脱多环芳烃深度不但取决于化学反应速度,而且在催化剂使用中后期,在提高反应温度条件下,柴油加氢脱多环芳烃深度可能受化学平衡影响,也就是受热力学控制。根据国内有关科研人员研究[3],催化裂化柴油在Ni-Mo-W型加氢催化剂、氢分压6.4MPa、体积空速1.2h-1、氢油体积比800条件下,反应温度对多环芳烃选择性加氢饱和反应影响见图1。

图1

从图1可以看出,对于Ni-Mo-W型加氢催化剂,反应温度从320℃提高至360℃多环芳烃饱和率变化不大,当反应温度从360℃提高至380℃,多环芳烃饱和率明显下降。可见多环芳烃加氢饱和反应在上述条件下,360℃开始进入热力学控制区,为实现更高多环芳烃饱和率,较低反应温度更适合。

3 降低柴油馏分多环芳烃含量方法

3.1 降低柴油馏分干点

柴油馏分中芳烃分为单环芳烃、双环芳烃、三环芳烃及三环以上环芳烃,随芳烃环数增加,分子碳数增加,沸点提高,因此柴油馏分中多环芳烃主要富集于柴油50%点以上馏分中,从表2数据可以看出这一点。对于多于一个苯环的芳烃的加氢反应是通过逐环加氢反应进行的,其中每一步反应都是可逆反应,因此苯环数越多加氢成为单环芳烃的反应步骤越多,其加氢成为单环芳烃化学平衡需要时间越长。在动力学控制范围内,将各种工艺生产柴油馏分中350℃以上的三环芳烃含量降低,是降低柴油池中多环芳烃含量最有效且简单的方法。但是,降低柴油馏分干点必然降低炼油厂柴油收率,影响其经济效益。

3.2 降低柴油池中催化柴油馏分

芳烃加氢是可逆反应,由于热力学限制,在现有加氢精制条件下芳烃不可能完全转化。加氢产物中芳烃浓度可以用下式表示:

注:YA、YAH—代表芳烃与环烷烃摩尔数;Ka—平衡常数;PH2—氢分压

从上式可以判断出,降低原料中芳烃含量可以有效降低产品多环芳烃含量。从表1可以看出,在常减压蒸馏、延迟焦化、催化裂化三种工艺所生产柴油馏分中,催化裂化柴油无论是总芳烃含量,还是多环芳烃含量都是最高的。可以采用LTAG工艺加工部分或全部催化裂化柴油馏分[4],生产汽油、液化气等产品,可以大幅度降低柴油池中多环芳烃含量。也可以利用加氢裂化装置加工部分催化裂化柴油,生产重整料与航煤[5]。这方面有很成熟的技术。但是,改变催化柴油馏分加工路线可能受到其他装置加工能力的制约。

3.3 采用新催化剂技术

催化剂是加氢反应的核心。为了适应柴油质量升级,各个专利商均在进行新催化剂研发。结合劣质柴油生产低多环芳烃、超低硫柴油时的难点和反应要求,提出以下新的催化剂设计思路,1)在载体中引入适宜助剂,改进载体孔性质,提高适合大分子反应的孔道的比例,减少大分子反应的扩散影响;2)在载体中引入复合助剂,改进载体酸性等表面性质,提高催化剂的超深度脱硫活性;3)在载体中添加合适的助剂,增加催化剂的提温敏感性并抑制催化剂结焦,提高催化剂的稳定性;4)改进活性金属的负载方式,增加催化剂的Ⅱ型活性中心数量;5)对催化剂制备技术和反应活性位协同技术进行更深入的研究,开发新的催化剂制备技术平台,更好地促进载体和活性金属间协同作用的产生,提高活性金属的有效利用率,降低催化剂金属用量;6)改进载体制备工艺,提高载体强度,适当减小催化剂当量粒度,减少扩散效应对超深度脱硫反应的影响。

3.4 采用催化剂级配技术

对于生产硫含量<500g/g或<350g/g柴油的加氢装置来说,通常采用一种催化剂在相对较低的温度下就可以达到要求,因而对催化剂性能的要求不高。生产低多环芳烃、超低硫柴油时,催化剂低反应温度下的超深度脱硫活性和稳定性是装置稳定生产低多环芳烃、超低硫柴油的瓶颈制约。对于掺兑部分二次加工油品混合油,其硫、氮、多环芳烃含量均较高,如果采用Mo-Co型催化剂,尽管有利于在较高空速下操作且氢耗低,但不利于加氢脱氮和多环芳烃饱和,容易带来柴油产品的安定性较差且多环芳烃不合格的问题;若采用Mo-Ni型催化剂,较高的空速条件下加氢反应途径会受到限制,在反应后期由于热力学平衡的限制,难以稳定生产低多环芳烃、超低硫柴油。因此,针对炼油企业加氢装置工况条件空速高及加工原料油性质杂的特殊性,开发在高空速下实现超深度脱硫、脱多环芳烃的技术或催化剂,充分发挥好催化剂的脱硫活性,使装置生产低多环芳烃、超低硫柴油,对解决当前炼油企业柴油质量升级至关重要,也是炼油企业极为关注的重点。

生产低多环芳烃、超低硫柴油,对于中压加氢装置来说,反应初期入口温度通常在320~340℃,出口温度通常不超过380℃,此反应条件适合芳烃饱和,有利于发挥Mo-Ni类以加氢活性为主催化剂的活性。但是当装置运转到中后期后,下床层温度通常达到390℃以上。在该温度下加氢反应受到热力学平衡的限制,难以发挥Mo-Ni类催化剂的加氢活性,造成运转中后期脱硫随催化剂提温的效果不明显,不能稳定生产硫含量<10μg/g的低硫柴油。但是以直接脱硫活性好或通过烷基转移消除位阻影响再直接氢解脱硫的Mo-Co型催化剂由于受热力学平衡限制少,可以在较高温度下使精制柴油硫含量<10μg/g,适合在较高反应温度或在反应中后期使用。进一步说明应该根据反应器不同区域反应条件的不同,装填不同类型催化剂,以便更好的发挥不同类型催化剂的活性,同时保证加氢装置运转到中后期的超深度脱硫效果,满足装置稳定生产超低硫柴油的要求。

如何合理选择和使用不同类型催化剂,国外著名的Albemarle公司和ART公司进行了大量的催化剂级配研究工作。Albemarle公司开发了STAX级配装填技术;ART公司开发了SmART Catalyst SystemTM级配技术。即常规的Mo-Ni和Mo-Co型催化剂的级配装填,其目的主要是追求在较低氢耗下达到满意的脱硫效果。但这两个公司都没有指出受热力学平衡限制条件下如何选择催化剂级配体系。

国内FRIPP通过对中压加氢装置反应器不同位置的反应条件研究,结合自身催化剂开发,开发了S-RASSG(Super Reaction Active Sites Synergy catalyst Grading)技术。中压加氢装置反应器上床层温度相对较低、氢分压较高、硫化氢和氨浓度低,其反应条件更适合芳烃饱和,有利于发挥催化剂的加氢活性。反应器下床层氢分压相对较低、硫化氢浓度高、特别是运转中后期反应温度高容易受热力学平衡限制,不利于催化剂加氢活性的发挥,反而是Mo-Co型催化剂在此条件下更易实现超深度脱硫。通过对反应器不同床层在运转过程的工况条件和反应特点,结合不同类型催化剂在不同条件下超深度脱硫时的优缺点,确定研究不同类型催化剂级配装填的反应效果,以便找到超深度脱硫时的最佳催化剂级配。即进行加氢活性高的W-Mo-Ni(或Mo-Ni)催化剂与直接脱硫活性高的Mo-Co(或 W-Mo-Ni-Co)级配装填的技术研究,将加氢活性高的催化剂装在反应器上床层,直接脱硫活性或烷基转移活性高的催化剂装填在反应器下床层,以便更好地发挥不同类型催化剂的优势,并有效降低高温下的热力学限制带来的超深度脱硫难度。

4 国Ⅵ柴油实际生产情况

4.1 天津分公司3#柴油加氢装置基本情况

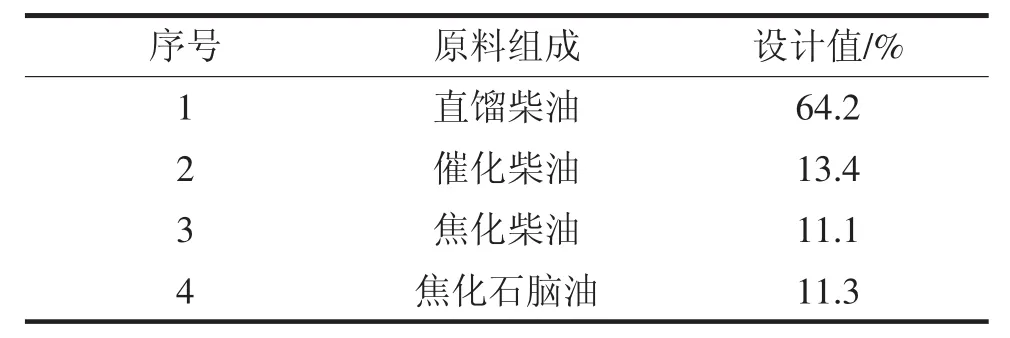

装置2014年9月投产,设计加工能力200万t/a,采用FHUDS-6催化剂,催化剂活性相为Mo-Ni。原料组成见表4、主要操作条件见表5,柴油产品按国Ⅴ设计。

表4 装置原料组成

表5 装置主要设计操作条件

开工初期至2017年6月(2016年8~9月大修,催化剂进行更换为FHUDS-8催化剂,催化剂活性相仍为Mo-Ni)始终生产国Ⅴ标准柴油。由于原料平衡问题装置加工负荷只有87%,操作平稳,柴油产品多环芳烃含量平稳保持在3.5%~9%(W%),其他各项质量指标始终在标准范围之内。

4.2 用FHUDS-8催化剂生产国Ⅵ柴油

从2017年6月开始生产国Ⅵ柴油,装置馏出口多环芳烃含量按7%控制。为保证柴油质量可控,对加工原料比例、干点进行调整。各种柴油原料干点按365℃控制,加工原料组成见6、操作条件见表7。

表6 原料的组成及性质

表7 主要操作条件

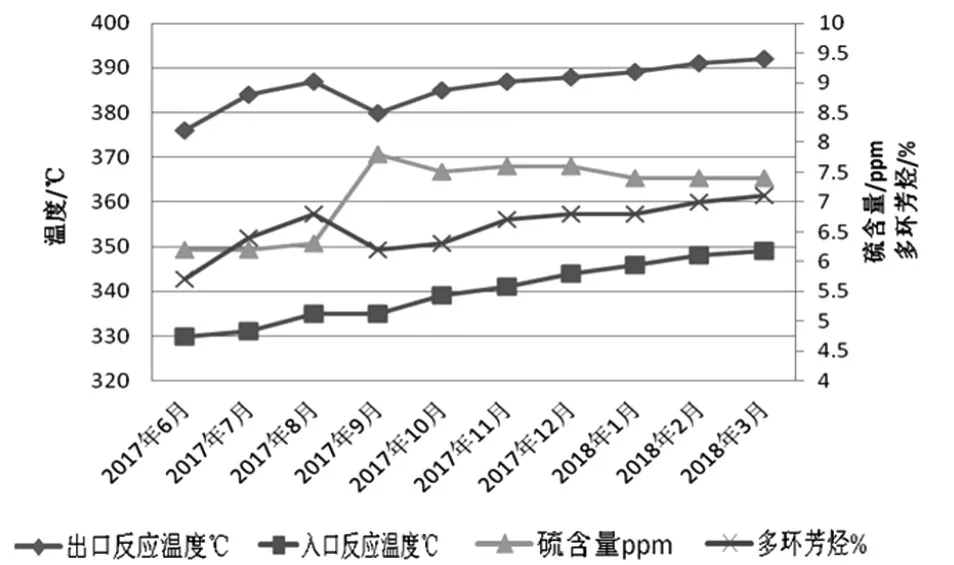

随运行时间延长,催化剂活性逐渐下降,为保证脱硫深度,反应器入口温度随之逐渐提高。运行10个月,期间加氢精制柴油硫含量与多环芳烃含量变化见图2。

图2 不同反应温度对柴油硫含量与多环芳烃影响

从图2可以看出,运行前两月精制柴油硫含量基本保持不变,说明反应温度的提高,弥补了催化剂活性下降造成的加氢脱硫反应速度的降低。但是随反应器入口温度逐渐提高,精制柴油多环芳烃含量缓慢上升。这个现象可能说明两个问题,一是说明在该装置平均反应温度361℃时,柴油加氢脱多环芳烃反应已经达到化学平衡。因为是强放热反应,受热力学控制,随反应温度进一步提高,柴油加氢脱多环芳烃反应向副反应方向发展;二是催化剂对柴油多环芳烃加氢饱和活性降低,柴油多环芳烃加氢饱和反应速度降低,在该反应条件下尚没达到化学平衡。通过开加氢反应器冷氢,反应器入口温度335℃,反应器温升由52℃降低到45℃,这过程中,精制柴油硫含量上升2ppm、多环芳烃含量降低0.6%。这个现象说明该操作条件下,入口反应温度335℃、反应器温升52℃时,柴油加氢脱多环芳烃反应已经达到化学平衡,受热力学控制。

4.3 用催化剂级配技术平稳生产国Ⅵ柴油

无论采用何种方案加工催化裂化柴油,都可能受到其他临氢装置负荷、氢气平衡的限制,也可能影响企业经济效益。如果可能,采用先进柴油加氢技术加工炼油企业所有柴油馏分生产国Ⅵ柴油应该是企业首选。2018年4月开始精制柴油硫含量可以控制在8ppm以下,但是,精制柴油经常出现多环芳烃含量>7%现象,装置被迫停工换催化剂,在新催化剂装填时采用先进的催化剂级配技术。

将加氢活性高的W-Mo-Ni(或Mo-Ni)催化剂与直接脱硫活性高的Mo-Co(或W-Mo-Co)级配装填。加氢活性高的催化剂装在反应器上床层,直接脱硫活性或烷基转移活性高的催化剂装填在反应器下床层,以便更好地发挥不同类型催化剂的优势,有效降低高温下的热力学限制带来的超深度脱硫、脱多环芳烃难度。主催化剂装填方案见表8、原料组成与干点、反应系统主要操作条件与表6、表7基本一致。

表8 主催化剂级配装填方案

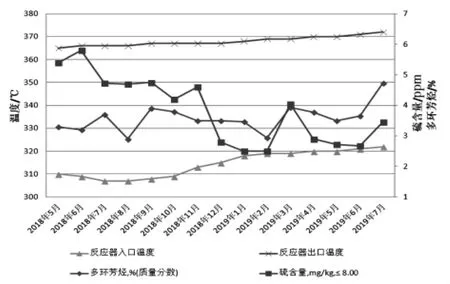

原料组成与干点、反应系统主要操作条件与表6、表7基本一致条件下,采用催化剂级配技术已经连续生产国Ⅵ柴油近1 a时间,随生产时间延长,反应器进、出口温度变化与柴油硫含量、多环芳烃含量变化趋势见图3。

工业应用结果证明:在中等反应压力、主催化剂体积空速1.5h-1左右、反应器入口温度310~325℃、平均反应温度350℃左右等条件下,采用催化剂级配技术,加工直柴掺兑40%(质量分数)催化柴油及焦化汽柴油且硫含量高的混合油,可以长周期稳定生产满足国Ⅵ标准柴油超低硫柴油。更高反应温度与运行周期变化对柴油产品质量影响有待进一步考察。

图3