油酸甘油酯类酯型抗磨剂合成工艺研究

(中海石油中捷石化有限公司,河北061101)

1 前言

随着世界各国对环保问题的日益重视,生产高质量的清洁柴油已成为现代炼油工业的发展方向,相应的对柴油产品指标中氮、硫、芳烃含量等也提出了更加严格的要求[1]。柴油中的硫、氮化物燃烧后对环境保护产生不利影响,而柴油加氢精制脱硫的同时也脱除了具有润滑性能的多环芳烃以及其它具有润滑性的组分,这些化合物能够在金属表面生成高电阻的保护膜而起到抗磨润滑作用,从而造成低硫柴油润滑性下降,并引起柴油发动机中燃料泵的磨损甚至损坏的现象[2,3]。为了改善低硫柴油的润滑性能,需要向柴油中加入能够提高其抗磨性能的添加剂。

目前能够提高柴油抗磨性能的添加剂主要有长链的羧酸、酯、酰胺、醚、醇类等类化合物。其中,选择醇和醚类物质作为抗磨添加剂时,由于其添加量大(至少需要750μg/g时才能起到一定的作用),因此使用率不高。脂肪胺及胺类衍生物也可以用作低硫柴油抗磨剂,但其抗磨性能较差,并且由于胺的引入,增加了低硫柴油中氮的含量,进而增加了尾气污染物的排放。羧酸类添加剂能够很好地提高低硫柴油的润滑性能,在添加剂量很少时就能起到很显著的抗磨效果,所以现用抗磨剂主要为脂肪酸型抗磨剂[4,5]。但是随着环保政策的日趋严格,柴油加氢精制脱硫率越来越高,导致随硫同时脱除的具有润滑性能的多环芳烃也越来越彻底,致使基础柴油本身的抗磨性能越来越低,为弥补润滑性的不足就需要加大酸型抗磨剂剂量,酸型抗磨剂加剂量为200、300mg/kg时,将导致柴油酸度分别增加 3~4mgKOH/100mL、4~6mgKOH/100mL,极易导致加剂柴油酸度超标(标准为不大于7mgKOH/100mL)。另外由于加入酸型抗磨剂的柴油酸值依然较大,与碳钢材质长期接触时,会因腐蚀问题而影响柴油机使用性能。

酯型抗磨剂由于其分子中含有酯氧基强极性基团,可在金属表面形成致密的吸附膜,也具有非常优异的抗磨性能,可以有效地减少摩擦和磨损,其抗磨性能甚至优于现用的酸型抗磨剂[6]。同时,酯型柴油抗磨剂由于具有极低的酸值,可有效控制加剂柴油酸度指标,有利于减少发动机相关部件的腐蚀。随着2019年1月我国车用汽柴油国Ⅵ标准的实施,酯型抗磨剂将有逐步替代酸型抗磨剂的趋势,是最具发展前途的柴油抗磨剂类型,对酯型抗磨剂开展研究对于环境保护、提升柴油品质等均具有重要意义。

2 实验部分

2.1 酯型抗磨剂合成原理与制备

酯型抗磨剂的合成原理就是酸醇在催化剂的作用下发生酯化反应生成酯和水[7],此反应是一个平衡反应,需要通过带水剂将生成水带出反应体系,促进反应不断向生成物方向进行并最终完成反应。本文酯型抗磨剂的合成及制备工艺为:选择油酸与丙三醇作为原材料进行酯化合成,甲苯作为带水剂(加量为反应物总质量的100%),甲苯磺酸作为催化剂;其中丙三醇、甲苯及对甲苯磺酸作为底料加入,油酸采取滴加的方式加入;将反应温度升高至一定温度时油酸开始滴加,酯化反应开始进行,反应中的生成水会被甲苯及时带出反应体系,从而不断促进反应向右进行。酯化反应完成后通过碱洗以除去催化剂,通过水洗以除去碱洗带入的金属离子,经历这些步骤后得到最终酯型抗磨剂样品。

反应方程式如下,其中R=18。

2.2 评价仪器及方法

根据标准《GB/T 7304石油产品和润滑剂酸值测定法(电位滴定法)》采用泰州市姜堰分析仪器厂生产的SY-3000全自动酸值测定仪测定产物酸值并判断反应进程与终点,以酸值符合中石化颁布的《Q/SHCG57-2017柴油抗磨剂技术要求》酸值指标即不大于1mgKOH/g为判定标准。

根据IS0 12156-1标准方法采用英国PCS仪器公司的高频往复试验机(HFRR)测定60℃时柴油的校正磨痕直径WS1.4。

2.3 反应物配比及优化

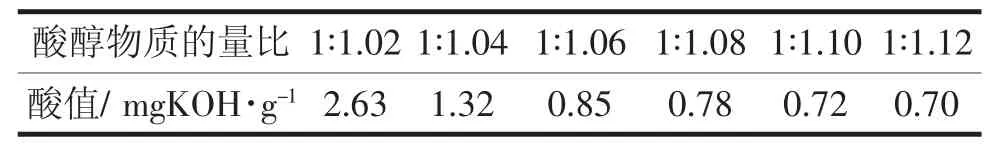

研究油酸和丙三醇的物质的量比对酯化产物转化率的影响。催化剂加入量选为0.8%(以酸醇总质量计,下同),反应温度控制在140℃,以滴加完油酸开始计时反应约6h,实验结果如表1所示。

表1 酸醇物质的量比优化实验

可见,酸醇物质的量比达到1∶1.06时酸值可以达到不大于1 mgKOH/g的指标要求,丙三醇加量过少时,由于反应体系没有足够过量的丙三醇参与反应,导致反应产物的酸值很难降得下来。而当丙三醇过多时,反应所需的丙三醇已经足够,过多的丙三醇对反应贡献已不明显且会增加成本,所以酸醇物质的量比控制在1∶1.06为佳。

2.4 催化剂加量优化

研究催化剂对甲苯磺酸加量对反应的影响,酸醇物质的量比选择1∶1.06,反应温度选择140℃反应时间选择6h,实验结果如表2所示。

表2 催化剂加量优化实验

可见,催化剂加量过少时,反应慢,经过长时间的反应酸值依然无法达标,随着催化剂量增大,反应可以在6h内使产物酸值达到标准要求,虽然催化剂加量的继续提高有利于反应的进行,但催化剂的加量0.8%已经足够,再多加入催化剂对反应提速效果已经不明显,同时,催化剂过多对后续的碱洗除去催化剂也有不利影响。

2.5 反应温度优化

研究反应温度对反应的影响,酸醇物质的量比选择1∶1.06,催化剂加量选择0.8%,反应时间选择6h,实验结果如表3所示。

表3 反应温度优化实验

从表中可见,在相同的反应时间下,当温度较低时,酸值很难达到要求,随着温度的升高,反应速度加快,酸值快速降低,当反应温度达到140℃时,产品酸值已经能满足指标要求,再提高温度,酸值降低已不明显,且提高温度还会消耗过多的能源,所以选择140℃为最佳反应温度。

2.6 反应时间优化

研究反应时间对反应的影响,酸醇物质的量比选择1∶1.06,催化剂加量选择0.8%,反应温度选择140℃,实验结果如表4所示。

表4 反应时间优化实验

从表中可见,反应时间选择6h时,即可满足酸值不大于1 mgKOH/g的指标要求,但是再继续延长反应时间酸值降低已不明显且过长的反应时间会浪费能源。如果反应时间过短,则在过短时间内无法进行充分反应,导致产物的酸值不达标,选择反应时间在6h为宜。

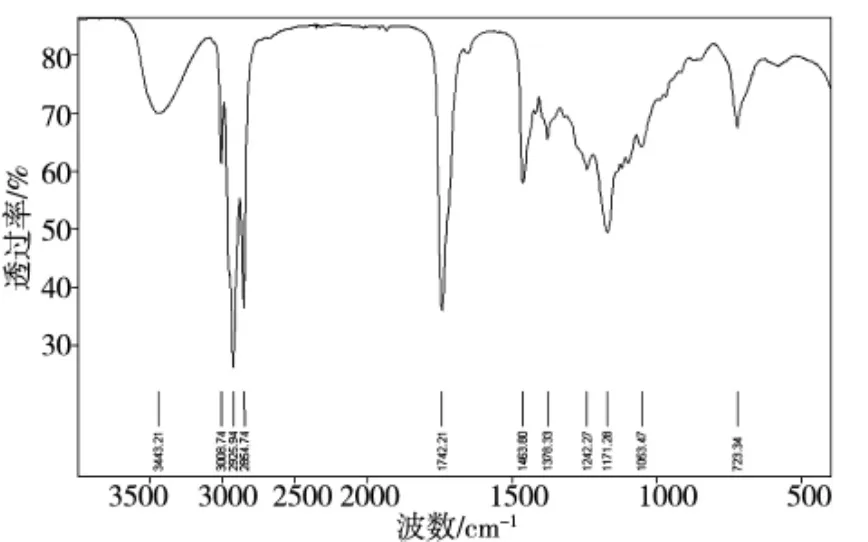

综合以上实验数据,得出合成油酸甘油酯类酯型抗磨剂的最佳反应条件为酸醇物质的量比为1∶1.06,催化剂加量为0.8%,反应温度为 140℃,反应时间为6h。通过优化反应条件,合成出酯型抗磨剂并经过碱洗、水洗后得到最终产品,将酯型抗磨剂产品与原料脂肪酸的红外谱图进行对比(见图 1、2)。

图1 反应物脂肪酸的红外谱图

图2 反应产物脂肪酸酯的红外谱图

对比合成产物与反应物脂肪酸红外光谱可以看出,两张谱图的不同之处在于:第一,合成产物在3443.21cm-1处出现了明显的-OH的特征吸收峰,此为丙三醇反应带入的羟基,第二,合成产物在2925.94cm-1处出现的-C=C-伸缩振动吸收峰为脂肪酸反应带入的不饱和双键,第三,合成产物在1742.21cm-1处出现-C=O“羰基”的特征强吸收峰,以上三点表明合成产物为酯型化合物。

2.7 酯型抗磨剂使用性能评价

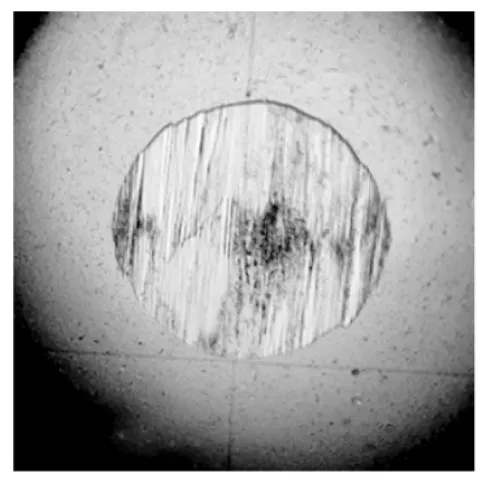

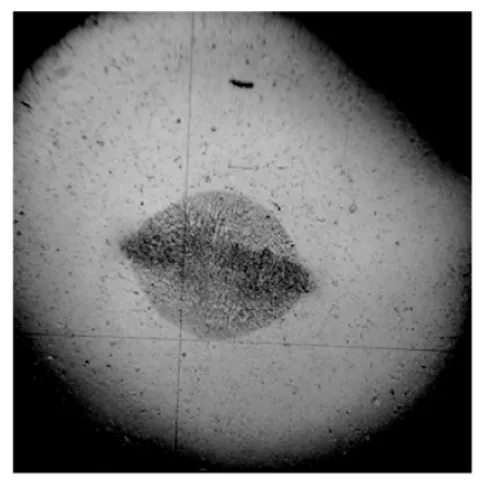

合成的酯型抗磨剂是否有实用价值,最主要指标是测定其加入空白柴油后是否能够有效降低加剂柴油的磨痕直径,通过高频往复试验机(HFRR)测定加剂柴油磨痕直径以对抗磨剂的抗磨性能进行评价,将合成产品加入到某炼厂空白柴油中测定其对柴油磨痕直径指标的影响,空白柴油的磨斑直径WS1.4是667μm,磨痕直径实验测定结果如图3a,3b所示。

如图3a,3b所示,可以明显看出没有加入抗磨剂的空白样品磨痕大、磨痕及边界清晰明显,而添加合成抗磨剂的柴油磨斑直径明显小于空白样品,磨痕浅、磨痕边界不深刻明显,磨痕直径更是从667μm降低至382μm,完全符合中石化标准所要求的不大于420μm的指标要求,这表明本酯型抗磨剂抗磨效果良好,显著提升了柴油的抗磨性能。

图3a 柴油没有加入酯型抗磨剂

图3b 空白柴油加入酯型抗磨剂(200μg/g)

3 结论

1)采用油酸与丙三醇为反应物料,对甲苯磺酸为催化剂,甲苯为带水剂,合成了油酸甘油酯类酯型抗磨剂,其优化合成工艺条件为:反应物料酸醇物质的量比为1∶1.06,催化剂加量为反应物总质量的0.8%,反应时间为6h,反应温度为140℃。

2)通过红外光谱分析对产物进行了结构分析与表征,通过产物与原料脂肪酸的红外谱图对比可以看出,合成产物在3443.21cm-1处出现了明显的-OH的特征吸收峰,在2925.94cm-1处出现的-C=C-伸缩振动吸收峰,在1742.21cm-1处出现-C=O“羰基”的特征强吸收峰,以上三点均是酯化产物与原反应物的显著区别,说明合成产物为油酸甘油酯类酯型抗磨剂。

3)通过高频往复试验机法对产品抗磨性测试结果表明,本酯型抗磨剂加量为200μg/g,加入到某炼厂空白柴油中,可使柴油的磨痕直径从667μm降至382μm,这表明本酯型抗磨剂抗磨效果较好,显著提升了柴油的抗磨性能。