苏丹法乌公路特种沥青混凝土配合比分析

陈 明

(中铁十八局集团天津国际工程分公司,天津 300222)

苏丹法乌公路为高速公路,地处苏丹北达尔富尔地区,该地区常年气候炎热,安全形势不稳定。苏丹国家公路局从节省成本和缩短工期的角度考虑,将沥青路面设计为单层5cm。为使单层沥青路面适应当地气候环境,并满足稳定性、耐久性、设计时速等要求,参照美国规范并进行一定调整,给出苏丹特种沥青混凝土配合比设计。该配合比设计要求与美国标准中同等级配合比设计要求相比,骨料级配要求差异较大,马歇尔各项指标要求更为严格,配制难度较大。

1 配比分析

1.1 标准分析

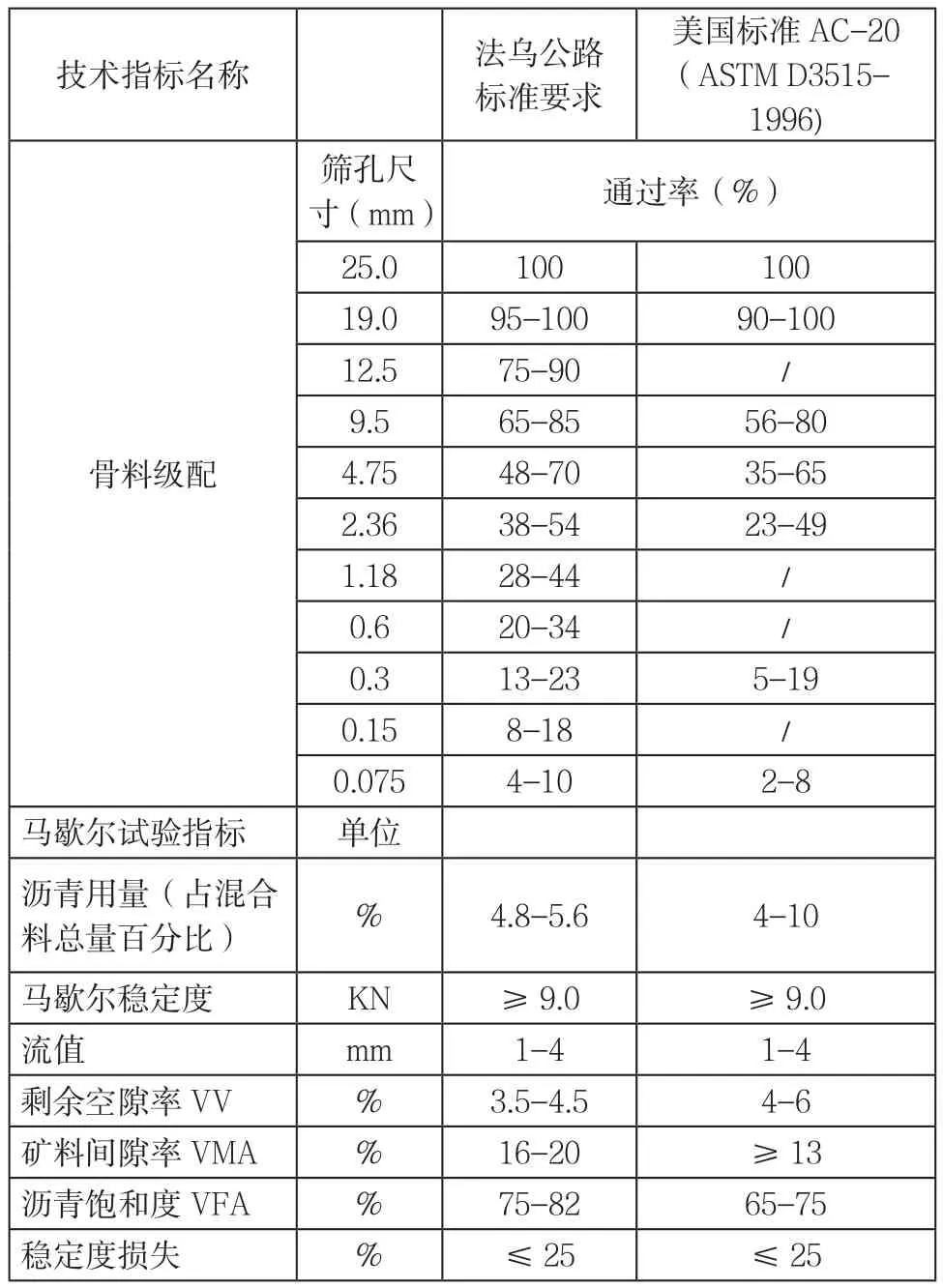

该配合比骨料公称最大粒径为19mm,配比类型为AC-20,骨料级配和马歇尔各项指标与美国标准中同等级沥青配合对比见表1。

由表1可知,法乌公路标准中控制骨料级配的筛孔尺寸与美国标准相同,说明此配合比是参照ASTM标准设计的。 按照ASTM标准,施工技术人员添加12.5mm、1.18mm、0.6mm、0.15mm这4个筛孔通过率的控制,骨料级配要求较ASTM标准更为严格。

法乌公路标准中骨料级配要求与ASTM AC-20标准要求相比,各筛孔的通过率都有不同程度的增加,关键筛孔4.75mm的通过率,法乌公路标准为48%-70%,ASTM标准为35%-65%,通过率下限增加了13%,通过率中值增加了9%,4.75mm以下筛孔的通过率也相应增加。马歇尔VFA、VMA和VV这三项指标相对于其他各项指标的要求来说,尤为严格。

表1 马歇尔各项指标与美国标准中同等级沥青配合对比

1.2 设计目的分析

一般高速公路沥青路面设计为三层[1]:沥青稳定层、中间层、面层。苏丹国家公路局考虑达尔富尔地区安全形势不稳定,为节省成本、缩短工期,沥青路面设计为单层5cm,时速120km/h,使用寿命15年。常规沥青混凝土不能同时满足稳定及耐久性、路面平整度、设计时速等要求。

AC-20沥青混凝土一般作为沥青路面中间层,主要起承载和联结作用,如果作为面层使用,摩擦力大、路面平整度差,影响车速。AC-10沥青混凝土一般作为沥青路面面层,如果单层使用,稳定性差、使用寿命短[2]。法乌公路沥青混凝土配比设计就是以ASTM AC-20为基础使沥青混凝土具有一定的稳定性,增加4.75mm以下细骨料的用量以减小路面摩擦力,提高马歇尔指标要求以增强沥青混凝土的耐久性,适用于单层沥青路面。

1.3 配比难点分析

AC-20沥青混凝土的矿料间隙率VMA一般在16%以下,本标准将VMA提高到16%-20%,目的是提高沥青混凝土的高温稳定性和耐久性。但随着VMA的提升,剩余孔隙率VV会增大,沥青饱和度VFA会减小,而标准要求的VV偏小、VFA偏大,三项指标产生冲突,不容易同时满足[3]。沥青用量是影响VFA的主要因素,适当增加沥青用量,VFA会升高,沥青混凝土会更加密实,耐久性也会提高,但该公路常年处于炎热气候中,沥青用量过大会出现泛油现象,应尽量控低。因此,在最佳沥青用量尽量小的前提下,如何调整矿料配合比使VMA、VV、VFA同时满足标准要求,是该配合比的主要难点。

2.配合比配制

2.1 原材料选取

2.1.1 沥青

该工程严格按照ASTM标准施工,各项指标都符合ASTM标准要求:采用Iran进口的石油沥青(标号70号),52.7℃是此种型号沥青的软化点,其针入度是65(0.1mm)。

2.1.2 骨料

法乌公路处于偏远地区,安全形势不稳定,周围没有骨料供应商,只能自行生产。通过考察施工周边区域,找到符合要求的骨料。此种原材为玄武岩,其优点是不用爆破、易采集;但韧性和硬度都很大,非常不易破碎和磨成细沙。

所产碎石为三种粒级:9.5-19mm、4.75-9.5mm、4.75mm以下。其中4.75mm以下碎石产量最少,最大产量约为总产量的28%。而标准中要求4.75mm的通过率为48%-70%,如果完全使用碎石机生产的细骨料,会有大量的粗骨料剩余,加大生产成本,而且碎石机生产的细骨料所含粉料少,很难满足标准级配要求,因此需掺加一部分天然细骨料。考察拌合站附近的天然砂后,在离拌合站约5公里的地点,找到级配较好的黄砂。给4种骨料编号,9.5-19mm碎石为1号骨料,4.47-9.5mm碎石为2号骨料,4.75毫米以下的黄砂作为4号骨料,碎石作为3号骨料。

按标准要求对所选4种骨料进行质检,结果均符合法乌公路标准要求,骨料选取完成。

2.1.3 外掺矿粉

外掺矿粉是自行生产,原材选用离拌合站较近、易采集和磨细的石英岩,对所产石粉多次取样并进行筛分析及塑性指数、表观密度试验,根据试验结果控制原材料质量并对磨粉机做相应调节,在符合标准要求的前提下将石粉产量调至最高[4]。

2.2 目标配合比设计

对于热拌沥青混合料的配合比方法,中国和美国的规范以及设计方法大同小异,通过参照《公路路基路面施工技术规范(JTG F40-2004)》[5]对该项工程的配合比进行设计施工。

2.2.1 矿料配合比设计

(1)矿料配合比试配。将4种骨料及矿粉按照标准要求试验方法取样、分料、筛分,将筛分结果输入Excel电子表格进行试配。反复调节各骨料和矿粉的用量百分比后发现,无法将全部筛孔的通过率调到中值,只能将关键筛孔4.75mm的通过率调至中值,其他各筛孔的通过率尽量接近中值,以此方法初步设计一种矿料配合比进行VMA测定。矿料配合比分别是:4号骨料15% ;3号骨料35%;2号骨料19%;1号骨料28%;矿粉为3%。

(2)矿料配合比调整。根据当地监理方经验,沥青用量不宜超过5%,又因AC-20的VMA一般小于16%,一般情况下VMA随沥青用量的增加而减小,因此测定VMA的沥青用量选择标准要求的沥青含量下限为4.8%。采用初歩设计的矿料配合比进行试拌,依据标准要求的试验方法做马歇尔试验,相关指标数为:矿料间隙率VMA:17.2%;剩余空隙率VV:5.0%;沥青饱和度VFA:70.9%;流值:2.7mm;马歇尔稳定度:11.8kN。

结果显示:VMA、流值、马歇尔稳定度满足标准要求,VV超出标准上限较多,VFA低于标准下限过多。采用此组矿料配合比进行目标配合比设计实验显示,沥青量在5.5% 左右最佳。沥青用量过高会出现泛油、严重车辙等不良现象,所以需根据影响马歇尔各指标的因素重新调整矿料配合比。马歇尔指标与影响因素关系见表2。

表2 马歇尔指标与影响因素关系

由表2可知,VV随VMA的增大而增大,VFA随VMA的增大而减小,影响VV、VMA、VFA之间关系的主要因素为细砂量、矿粉用量和富棱角集料用量,需适当增加矿粉用量,降低细砂用量,降低富棱角集料用量。而矿粉的产量较低,生产成本高,矿粉用量增加拌合时间会增长,施工性能也会降低,从节省成本和保证施工性能的角度考虑,不宜增加矿粉用量,所以只能尝试调节细砂用量和富棱角集料用量。细砂量为3、4号骨料的总量,2、3号骨料为富棱角集料。

多次调整矿料配合比进行马歇尔试验,结果显示:细砂总量(3、4号骨料的总量)减小,VMA明显降低,不宜低于50%;而降低3号骨料用量,增大4号骨料用量,VMA略微减小,VV减小,VFA升高,马歇尔稳定度降低,若天然砂的用量超过20%,马歇尔稳定度超出标准下限;在增添1号骨料碎石用量的同时,缩减2号骨料用量,VFA开始提升、VMA微微有些减小,VV有些减小,马歇尔稳定度较平稳。进一步调整后,最终矿料配合比设计为:1号骨料31% ;2号骨料16% ;3号骨料32%;4号骨料18%;矿粉3%。马歇尔试验结果如下:矿料间隙率VMA:17.0% ;剩余空隙率VV:4.2%;沥青饱和度VFA:75.3%;流值:2.3;马歇尔稳定度:10.2kN。

至此,矿料配合比设计完成,矿料配合比级配曲线与标准级配曲线比较如图1所示。

图1 矿料配合比级配曲线与标准级配曲线比较

2.2.2 确定沥青最佳用量

按照标准规定的试验方法,测定各种矿料的毛体积相对密度,采用规范JTG F40-2004 附录B中的计算方法,预估适宜的沥青用量为5%。

把预估5%的沥青用量作为中值,0.5%为间隔,用已确定的矿料配合比制作5组不同沥青用量的马歇尔试件,按照JTG F40-2004规定的试验及计算方法,详细测定并计算出5组马歇尔试件的各项指标(纵坐标为该试验的各项指标,横坐标为沥青用量),以此绘制曲线。依据JTG F40-2004规定的方法进行详细演算,从而得出最佳沥青用量OAC是5.1%。因苏丹法乌公路是非洲炎热地区重载交通高速公路,建议适当降低OAC值。参照曲线中,按照公路标准要求范围,依据沥青含量对应的各项马歇尔指标进行反复试验,确定OAC为5%。而OAC相对的马歇尔指标为:矿料间隙率VMA:16.8%;剩余空隙率VV:3.8%;沥青饱和度VFA:77.4%;流值:2.3;马歇尔稳定度:12.4kN。

各指标都在标准要求范围内,可确定沥青最佳用量及矿料配合比,同时设计完成目标配合比。

2.3 生产配合比设计

生产配合比设计是使用间歇式拌合机拌料时的必要环节,该工程使用的此类拌合机最大拌合量为:2000 kg/盘、冷料仓4个、热料仓4个。按目标配合比中设计的4种骨料的比例,调整拌和机各冷料仓的进料速度,偏差控制在0.5%以内。

2.3.1 级配数据

依据标准规定方法,先后取样四种热骨料,详细测出四种热骨料的各个级配,然后将级配数据在EXCEL电子表格中试配,使热骨料合成级配与目标配合比中的矿料级配尽量一致,热骨料矿料配合比最终确定为:1号热骨料24% ;2号热骨料17%;3号热骨料13%;4号热骨料43%;矿粉3%。级配数据见表3。

表3 级配数据

2.3.2 配合比

从目标配合比中,比选确定最佳沥青用量5%为中值,0.3%是间隔,采用已明确的热骨料矿料配合比,制作三组不同沥青含量的马歇尔试件,依据与目标配合比设计一致的方法,明确生产配合比最佳沥青用量是4.9%,检测出马歇尔指标都符合标准的要求:矿料间隙率VMA:16.9%;剩余空隙率VV:3.9%;沥青饱和度VFA:76.9%;流值:2.1mm;马歇尔稳定度:12.0kN。

使用设计出的生产配合比在拌和站试拌、取样,按照规定的试验方法进行抽提试验、筛分析试验、马歇尔试验,试验结果如下:沥青含量:4.9%;矿料间隙率VMA:17.1%;剩余空隙率VV:4.0%;沥青饱和度VFA:76.6%;流值:2.3mm;马歇尔稳定度:12.8kN;马歇尔稳定度损失:7.2%。骨料级配与生产配合比中的级配基本相同,其他各项检测结果均符合标准要求,生产配合比设计完成。

3 生产配合比验证

采用设计出的生产配合比拌制沥青混合料,取100米作为试验段,在路面依据标准规定和方法取样,然后进行抽提、筛分析以及马歇尔试验。按标准规定控制沥青、骨料、成品料和碾压温度,钢轮压路机碾压方法、碾压遍数按标准规定执行。将路面温度降低到50℃以下后开始钻芯取样,进行芯样的压实度以及孔隙率测定。经试验,沥青的含量、骨料级配、马歇尔等各项指标均满足标准要求,孔隙率是4.1%,芯样的压实度是99.5%,将此生产配合比作为标准生产配合比。这标志配合比配制全部顺利完成(注:标准要求的芯样压实度不小于98%,孔隙率是2.3%-5.7%)。

该公路大部分路段已使用3年以上,未出现大面积泛油、严重车辙、开裂等不良现象,路面平整度较好,车速可达150km/h,路面耐磨性能较好,未出现骨料裸漏现象。通过验证,该沥青混凝土配合比非常适合应用在炎热地区的重载交通和单层沥青的路面。

4 结语

国际公路工程中的沥青混凝土设计一般采用英、美标准,但在某些特殊公路工程中承建方可能会对配合比设计标准进行一定调整。该类特种沥青砼配制试验之重要环节是矿料配合比设计。在配置中如遇马歇尔指标难以满足标准要求时,首先应对最佳沥青用量进行预估,然后通过分析马歇尔指标与影响因素之关系,调整矿料配合比解决。同时,计算出的最佳沥青用量应根据地区气候环境、公路类型进行相应调整。