基于电催化絮凝的洗护用品生产废水处理改造工程

饶俊元, 黄弦, 侯明才, 王万证, 杨远秀, 姚创

(广东省工程技术研究所 广东省污水处理提标增效及资源化利用工程技术研究中心, 广州 510440)

日用化工品生产企业在日常生产经营中, 排放出含有阴离子表面活性剂(LAS)的废水, 此类废水成分复杂, 除含有LAS 和其乳化携带的胶体污染物外, 还含有助剂、 漂白剂和油类物质, 水量小、浓度高。 LAS 废水通常分为两类: 一类为弱碱性,pH 值为8 ~11, 一类为弱酸性, pH 值为4 ~6;LAS 质量浓度为100 ~500 mg/L, COD 质量浓度为2 000 ~5 000 mg/L, 色度为200 ~400 NTU。 目前,对于LAS 废水的处理, 主要方法有: 气浮法[1]、 吸附法[2]、 混凝沉淀法[3]、 催化氧化法[4]、 生物法[5-6]等。 然而, 常规方法均存在一定缺点, 如气浮和混凝沉淀法的处理效果不理想; 吸附法只适合低浓度LAS 废水的深度处理, 存在处理时间长、 易饱和、再生难等问题; 催化氧化法运行成本高、 易产生二次污染; 生物法占地面积大、 效果不稳定。 尤其是在高浓度LAS 废水中, 常规方法的弊端更加明显。

本工程采用电催化絮凝技术处理高浓度LAS废水, 出水稳定达到广东省DB 44/26—2001《水污染物排放限值》第二时段一级标准, 旨在为类似废水的处理提供借鉴。

1 原废水处理工程概况

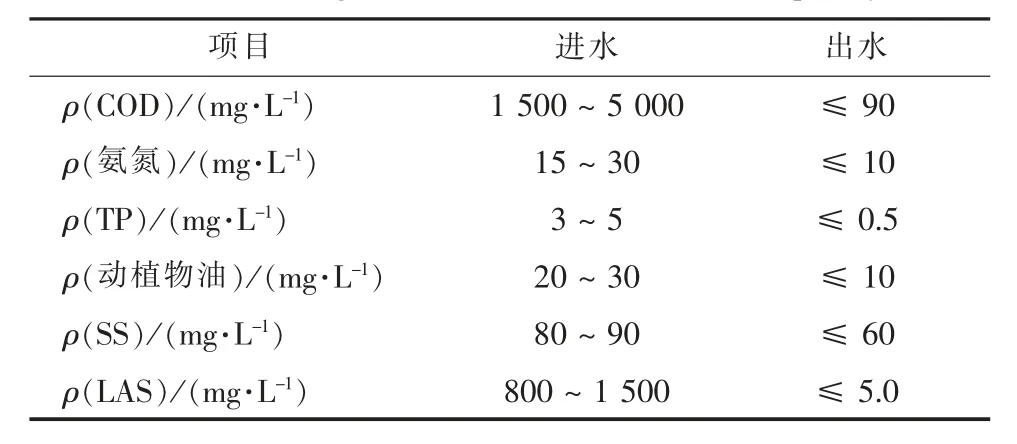

广东某日化用品厂废水主要来源于婴童洗发水、 沐浴露等洗护用品的生产过程, 产品所需原料均为外购, 在厂内进行混合、 分装, 排放的废水主要为清洗容器产生的清洗废水和少量生活污水, 其主要污染物为COD、 色度、 悬浮物、 油类物质、LAS 及氮、 磷等。 废水产生量约为20 m3/d。 该厂原有废水处理工艺为调节-混凝沉淀-厌氧-好氧(接触氧化)-沉淀, 以一体化设备实施。 按照该厂所在地环保部门的要求, 该废水经处理后需达到广东省DB 44/26—2001 第二时段一级标准。 设计进出水水质见表1。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

2 存在问题分析及改造方案

该废水有机物含量高, 富含油类、 LAS 等, 尤其是LAS 的存在, 废水进入好氧池后, 在曝气条件下会产生大量的泡沫, 将废水与生物污泥一起带出系统, 易导致原系统无法正常运行, 出水碳、氮、 磷浓度超标。 同时, 分析现有废水处理设施发现还存在以下问题:

(1) 进水水质波动大, 不稳定, 系统的冲击负荷大。

(2) 现有简易混凝沉淀装置效率低。

(3) 对油类及LAS 等难生物降解物质的预处理效果差, 导致生化系统不能正常运行。

(4) 厌氧停留时间短, 无法最大程度将难降解有机物(尤指LAS)水解酸化或去除。

考虑到现场的土地及资金有限等因素, 本着高效、 低投入的原则, 在尽可能利用现有设备设施基础上, 进行了如下工艺改造:

(1) 采用电催化絮凝一体化设备, 用于生化前预处理。 该设备不仅具有电絮凝的功能, 同时加入部分氧化性极板, 可提高设备对废水中有机物的催化氧化去除能力。

(2) 新增高效混凝沉淀单元, 强化电催化絮凝处理后的固液分离。

(3) 将原有混凝沉淀池改为厌氧池, 并投加生物填料, 强化厌氧水解和有机物去除效果。

3 改造后的工艺流程说明

改造后的废水处理工艺流程如图1 所示。

图1 改造后的废水处理工艺流程Fig. 1 Process flow of reconstructed wastewater treatment project

废水经提升泵进入调节池进行水质水量调节后, 出水进入电催化絮凝设备, 利用电催化氧化及絮凝作用, 去除大部分的油类及LAS、 COD、 SS,并改善废水的可生化性。 电催化絮凝反应过程中极板释放铁系絮凝离子/络合物等, 将大部分悬浮性污染物絮凝去除, 同时铁系离子与磷酸盐形成磷酸铁沉淀; 与此同时, 由于氧化性极板的配置, 通过阳极催化氧化作用将部分溶解性有机污染物去除[7-11]。 电催化絮凝处理后的出水经提升泵提升进入混凝沉淀池, 完成固液分离, 出水进入厌氧池。在厌氧水解酸化作用下, 难生物降解的大分子物质转化为易生物降解的小分子物质, 进一步提高废水的可生化性, 并实现部分COD 的去除。 厌氧池出水泵入到好氧池, 同时进行硝化反硝化, 完成COD、 氮、 磷的去除, 出水经沉淀池固液分离后,最终达标排放。 系统中所产生的污泥均排入污泥浓缩池, 然后经板框压滤机脱水处理, 脱水污泥委外处理。

4 主要构筑物及设计参数

(1) 调节池(利旧)。 1 座, 钢结构防腐, 尺寸为4.0 m×2.0 m×2.8 m, 有效容积为20.0 m3。 配置提升泵、 搅拌器及浮球液位计等。

(2) 模块化电催化絮凝设备(新增)。 1 套, 外形尺寸为0.6 m×0.8 m×1.2 m, 处理水量为20 m3/d, 有效电解容积为0.125 m3, 电解时间为5 min。配套电源控制器及提升泵等。 模块化电催化絮凝设备采用下进上出的方式, 设备内的电极板为复合极板, 包括铁系电极、 贵金属Ti 电极。 设计电流与电压分别为4 A、 55 V。

(3) 混凝沉淀池(新增)。 1 座, 钢结构防腐,尺寸为1.3 m×2.8 m×2.5 m。 混凝沉淀池分2 个区,前端设有一个混凝搅拌区(分2 格), 后端设有斜管沉淀区。 混凝搅拌区采用全混中心搅拌形式, 尺寸为1.3 m×0.6 m×1.0 m(混凝搅拌区上端与斜管沉淀区平齐, 下端悬空), 有效容积为0.43 m3, 停留时间为31 min。 斜管沉淀区的设计表面水力负荷为0.58 m3/(m2·h), 池内有效停留时间为2.08 h, 斜管高度为1 m, 斜管倾角为60°, 斜管上部水深为0.33 m。 混凝沉淀池配有pH 在线监控及自动投加PAC 及PAM 装置, 用于将电催化絮凝出水调控至弱碱性(pH 值为8.5), 并实现泥水分离。

(4) 厌氧池(改造)。 1 座, 钢结构防腐, 根据同类废水处理经验, 设计停留时间为30 h。 尺寸为6.0 m×2.0 m×2.8 m, 有效容积为30.0 m3。 池体内设组合填料, 填料直径为150 mm, 间距为80 mm。 池底设置潜水推流器实现良好的固液混合条件。

(5) 好氧池(利旧)。 1 座, 钢结构防腐, 尺寸为2.0 m×2.0 m×2.8 m, 有效容积为10 m3, 停留时间为12 h。 内设组合填料, 填料直径为150 mm,间距为80 mm。 MLSS 质量浓度控制在3 ~4 g/L,溶解氧质量浓度控制在2.5 ~3.5 mg/L。

(6) 沉淀池(利旧)。 1 座, 钢结构防腐, 尺寸为2.0 m×2.0 m×2.8 m, 有效容积为10 m3, 池内停留时间为9.6 h, 斜管高度为1 m, 斜管区上部水深为1 m, 斜管倾角为60°。

5 工程调试及运行结果

5.1 主要污染物过程去除情况

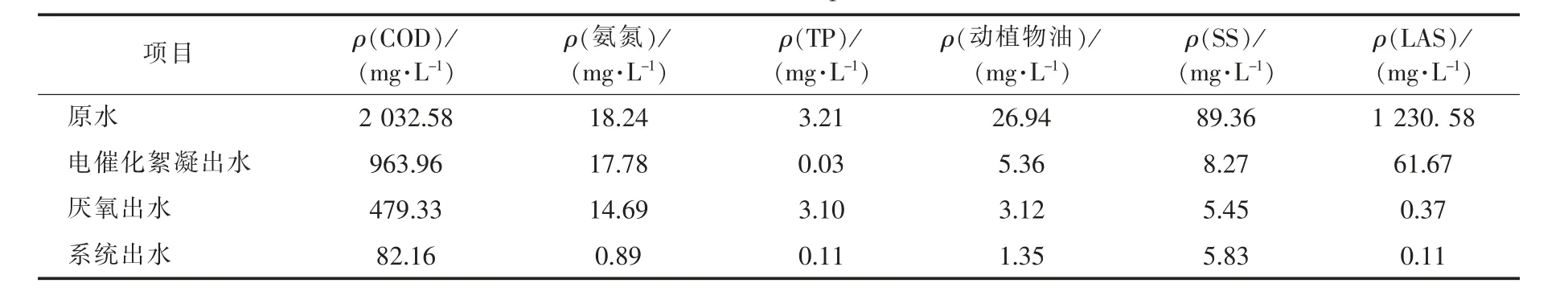

该废水处理改造工程于2019 年5 月初完成,随后经过半个多月的调试, 包括电絮凝参数控制与调整、 菌种培养驯化等, 直至出水稳定达标。 其主要污染物过程去除情况如表2 所示。

表2 主要污染物过程去除情况Tab. 2 Situation of main pollutants removal

由表2 可以看出, 电催化絮凝预处理对COD、TP、 LAS、 SS 的去除效果均很好, 去除率分别达到52.57%、 99.07%、 94.99%和90.74%。 厌氧-好氧生物系统则实现了对氨氮的硝化去除。 值得一提的是, 厌氧单元对LAS 的去除效果亦很明显, 保证了废水进入好氧曝气后不会产生大量泡沫而影响好氧池的正常运行。 这也说明, 强化厌氧处理是保证LAS 去除的重要步骤。

5.2 工艺出水情况

系统运行稳定后, 经电催化絮凝-A/O 工艺处理的洗护用品废水出水水质情况良好, 出水COD质量 浓度为43.12 ~82.16 mg/L, 氨氮质量浓度为0.10 ~0.89 mg/L, TP 质量浓度为0.03 ~0.13 mg/L,LAS 为0.04 ~1.26 mg/L, SS 质 量 浓 度 为2.64 ~5.93 mg/L, 均达到广东省DB 44/26—2001 第二时段一级标准的设计要求。

6 运行成本分析

该工程运行成本主要包括电费、 药剂费及污泥处置费。 由于整套处理设施机械化、 自动化程度高, 只需配置1 名兼职管理员, 因此, 人工费可忽略不计。 电费按0.8 元/(kW·h)计算, 则电费成本为1.6 元/t; 药剂费主要是少量PAM 絮凝剂、 电导率调节剂, 费用约为0.3 元/t; 污泥处置费用约2.2元/t(折合吨水处理费用)。 因此, 该废水处理工程的运行成本约为4.1 元/t。

7 结语

电催化絮凝-A/O 组合工艺可以实现对含高浓度LAS 的洗护用品生产废水的良好处理, 出水各项指标均可达广东省DB 44/26—2001 第二时段一级标准。 该组合工艺对LAS 有优异的去除效果,可以很好地克服常规工艺无法解决的泡沫问题。 同时工艺兼具占地面积小、 运行成本低的优点。 该工程的成功实施, 可为洗护用品生产废水的处理提供技术参考。