玉米制燃料乙醇生产废水处理工程实例

裘碧英

(麦王环境技术股份有限公司, 上海 200082)

以玉米为原料, 经脱胚、 压榨、 浸出、 粉碎、液化、 发酵、 蒸馏及脱水等工序后制得燃料乙醇,将其与汽油按一定比例混配制成汽油醇, 是非常理想的汽车燃料。 燃料乙醇属可再生资源, 推广使用对节省石油资源, 减轻环境污染和促进粮食转化具有十分重要的战略意义[1]。 但在燃料乙醇生产过程中将产生大量的废水, 废水中含有大量的糖类、 有机酸类以及少量蛋白质、 溶解性纤维素和木质素等, 属中高浓度有机废水。 本文介绍了某玉米制燃料乙醇生产废水的处理工艺流程, 主要构筑物的设计参数, 为同类企业废水处理工程提供参考。

1 工程概况

位于安徽蚌埠的某生物化学公司采用玉米为原料生产燃料乙醇, 生产规模为32 万t/a。 建有污水处理站用来接收生产装置排出的高浓度废水和二次冷凝水, 以及生活办公区域排出的生活污水, 以上3 种废水采取了分质分类的方法进行收集, 分别进行预处理后混合进入A2O 生化池处理, 再经深度处理达标后排入工业园区污水处理厂。

2 设计规模及进出水水质

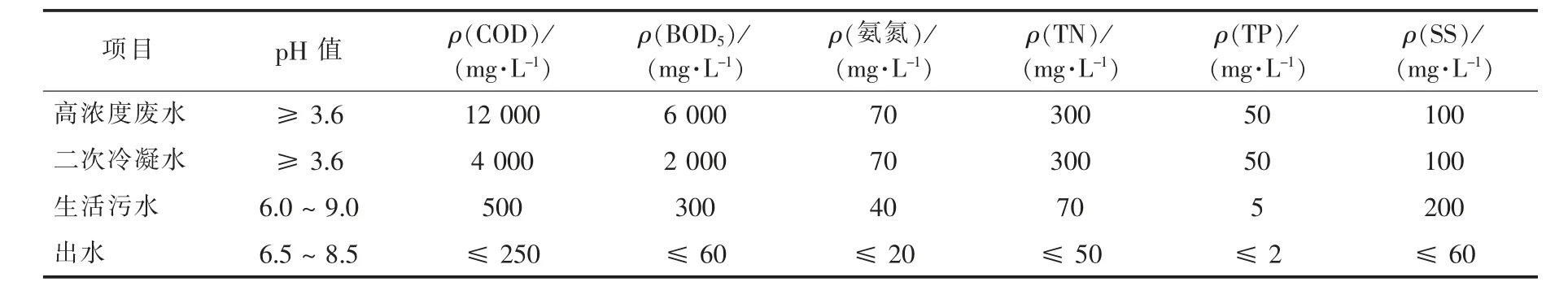

高浓度废水预处理能力为2 078 m3/d, 二次冷凝水预处理能力为5 000 m3/d, 生活污水设计处理能力为200 m3/d, 污水处理站设计总处理能力为7 278 m3/d, 出水水质不超过GB 27631—2011《发酵酒精和白酒工业水污染物排放标准》表2 规定的间接排放浓度限值。 设计进出水水质指标如表1 所示。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

3 废水处理工艺

3.1 废水处理工艺选择

燃料乙醇生产废水特点为有机物浓度高、 可生化性好、 废水水温高、 pH 值低, 目前该类废水多采用厌氧生化+活性污泥法处理, 在国内有多项成功的案例[2]。 如河南某集团的高浓度燃料乙醇生产废水采用初沉池-UASB/IC 预处理后, 与低浓度废水混合后采用SBR 池进行好氧处理, 整体运行效果良好, 出水ρ(COD) ≤60 mg/L, 完全满足GB 8978—1996《污水综合排放标准》一级标准, 回收沼气1.5 万m3/d[3]。 又如河南某酒精厂采用玉米为原料生产酒精(乙醇), 蒸馏后的醪糟废液采用ICCASS 处理工艺, 出水达到了GB 8978—1996 酒精工业二级排放标准, 大大减轻了水体污染, 同时产出沼气获得的经济效益为105 万元/a[4]。

安徽蚌埠某公司生产废水主要由二次冷凝水、高浓度废水(DDGS 湿式除尘器的冲洗水以及发酵罐清洗废水)以及少量生活污水组成。 废水中以糖类、 有机酸类等有机物为主, 以及少量的蛋白质、溶解性纤维素和木质素等, 属中高浓度有机废水;废水的m(BOD5)/m(COD)为0.4 ~0.6, 属易生化废水; 废水酸性较强, pH 值在4 左右, 该酸性主要由易生化有机酸(甲酸、 乙酸、 丙酸、 丁酸, 其中80% 以上为乙酸)引起。 根据以上废水的特性,本工程采用高效厌氧反应器去除废水中大部分的有机污染物, 采用A2O 活性污泥工艺进一步去除有机污染物、 氨氮、 总氮和总磷。

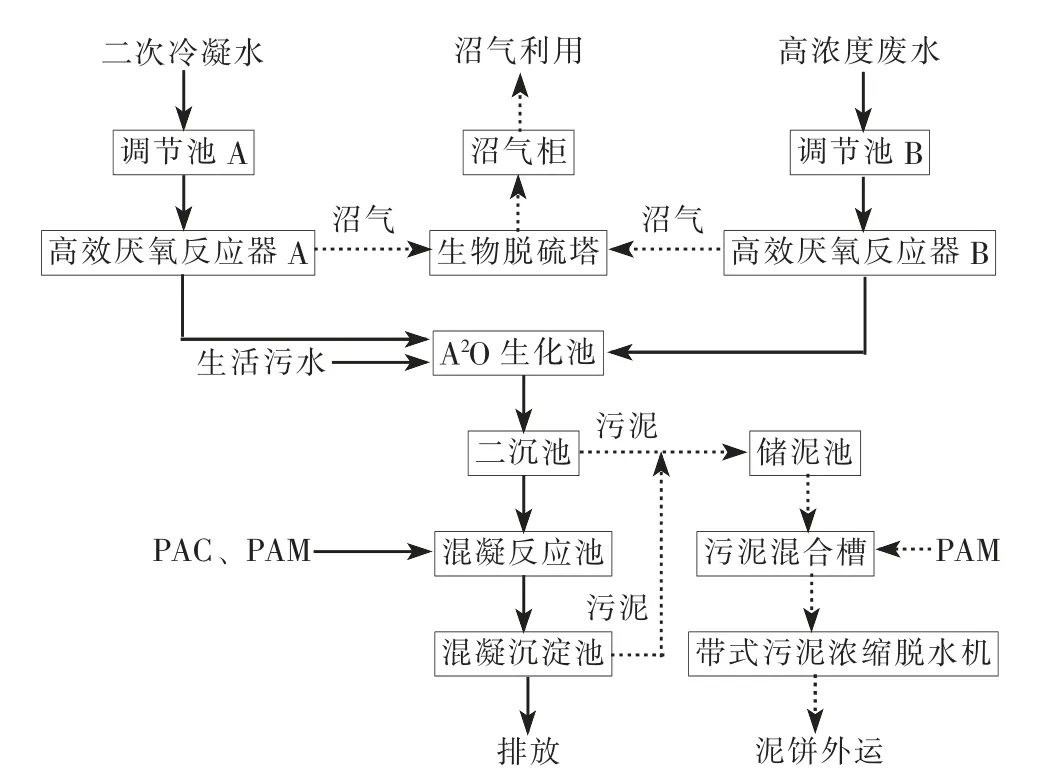

3.2 废水处理工艺流程

该工程废水处理工艺流程如图1 所示。

图1 废水处理工艺流程Fig. 1 Process flow of wastewater treatment

二次冷凝水、 高浓度废水分别进入调节池A和B 进行均质均量, 可避免对后续处理工艺造成冲击。 污水处理站另设事故池收集生产事故时产生的废水, 再由提升泵分批少量送至调节池A 或B。废水由调节池提升泵分别送入高效厌氧反应器A、B。 在高效厌氧反应器中, 废水中绝大多数有机污染物通过微生物的厌氧代谢作用被转化为CH4、 CO2和H2O。 产生的沼气经过生物脱硫并去除冷凝水后, 送至双膜沼气柜储存。 沼气经增压后送至热电厂回用, 异常工况或沼气多余时可引至内燃式沼气火炬进行燃烧排放。

高效厌氧反应器出水由于水温较高, 不利于好氧反应的进行, 引入循环冷却水, 经过换热器冷却后进入A2O 生化池, 通过缺氧微生物、 好氧微生物的交替作用, 进一步降解废水中的有机污染物、氨氮、 硝酸盐氮、 亚硝酸盐和含磷化合物。

A2O 生化池出水自流进入二沉池, 利用重力沉淀分离, 二沉池的上清液进入后续深度处理工段。深度处理采用混凝沉淀法, 通过投加除磷剂聚合氯化铝(PAC)形成磷化物沉淀, 并辅以聚丙烯酰胺(PAM), 有利于分散的絮体混凝和沉淀。 经过混凝、 絮凝反应后的废水进入混凝沉淀池, 以去除废水中生成的磷化物沉淀, 降低出水中的TP 浓度。

调节池A、 调节池B、 事故池、 A2O 生化池的厌氧区产生的废气, 采用生物滤池除臭。 首先通过预洗池预洗, 增加气体湿度满足微生物生长的需要, 并去除气体中夹杂的气溶胶、 灰尘, 防止滤床堵塞; 预洗后的气体通入生物滤池, 与填料上的微生物进行反应, 降解气体中的恶臭组分, 转化为CO2、 H2O 和维持微生物新陈代谢所需的物质。

4 主要构筑物及设计参数

(1) 调节池A。 1 座, 半地下式钢筋混凝土结构, 内壁采用强防腐及防渗措施, 尺寸为20.0 m×16.5 m×5.5 m, 有效水深为5.0 m, 有效容积为1 650 m3, 停留时间约为8.0 h。 设潜水搅拌器4 台, 功率为3.0 kW; 提升泵4 台, 3 用1 备, 流量为70 m3/h, 扬程为9 m, 功率为3.7 kW。

(2) 调节池B。 1 座, 半地下式钢筋混凝土结构, 池内壁采用强防腐及防渗措施, 尺寸为25.0 m ×20.0 m×5.5 m, 有效水深为5.0 m, 有效容积为2 500 m3, 停留时间约为29.0 h。 设潜水搅拌器4 台, 功率为5.0 kW; 提升泵3 台, 2 用1 备, 流量为50 m3/h, 扬程为9 m, 功率为3.0 kW。

(3) 事故池。 1 座, 半地下式钢筋混凝土结构,池内壁采用强防腐及防渗措施, 尺寸为20.0 m×12.0 m×5.5 m, 有效水深为5.0 m, 有效容积为1 200 m3。设提升泵2 台, 1 用1 备, 流量为50 m3/h, 扬程为9 m, 功率为3.0 kW。

(4) 高效厌氧反应器A。 1 座, 钢结构, 池内壁采用强防腐及防渗措施。 尺寸为φ10.6 m×23.5 m, 有效水深为23.0 m, 有效容积为2 020 m3, 停留时间约为9.8 h, COD 容积负荷为8.0 kg/(m3·d)。

(5) 高效厌氧反应器B。 1 座, 钢结构, 池内壁采用强防腐及防渗措施。 尺寸为φ12.3 m×23.5 m, 有效水深为23.0 m, 有效容积为2 730 m3, 停留时间约为31.5 h, COD 容积负荷为8.5 kg/(m3·d)。

(6) 沼气处理系统。 日产气量约为15 000 m3,设冷凝水罐2 台, 尺寸为φ133 mm×750 mm; 生物脱硫塔1 台, 尺寸为φ2.6 m×10.0 m; 双膜气柜1台, 有效容积为1 000 m3, 直径为13.0 m。

(7) A2O 生化池。 2 座, 半地下式钢筋混凝土结构, 池内壁采用强防腐及防渗措施, 尺寸为47.0 m×25.0 m×5.7 m, 有效水深为5.0 m, 有效容积为11 310 m3, 总停留时间约为40.0 h。 生化池内混合液悬浮固体平均质量浓度为3 500 mg/L, BOD5污泥负荷为0.1 kg[BOD5]/(kg[MLSS]·d), 总氮负荷为0.047 kg[TN]/(kg[MLSS]·d), 厌氧区有效容积为660 m3, 缺氧区有效容积为2 010 m3, 好氧区有效容积为8 640 m3。 厌氧区设搅拌器2 台, 功率为2.5 kW; 缺氧区设搅拌器4 台, 功率为4.0 kW;好氧区池底设微孔曝气器4 800 只, 配套离心风机3 台, 2 用1 备, 风量为75 m3/min, 风压为6.5 m H2O, 功率为132 kW, 好氧区末端设回流泵4 台,2 用2 备, 流量为340 m3/h, 扬程为0.8 m, 功率为2.5 kW, 混合液回流比为2.2 ∶1; 池内设在线pH 监测仪和在线DO 监测仪。

(8) 二沉池。 2 座, 半地下式钢筋混凝土结构,池内壁采用防腐及防渗措施。 尺寸为φ20.0 m×4.5 m, 有效水深为4.0 m, 设计表面水力负荷为0.5 m3/(m2·h), 每池各设刮泥机1 台, 电机功率为1.5 kW; 污泥回流泵4 台, 2 用2 备, 流量为167 m3/h, 扬程为13 m, 功率为11.0 kW。

(9) 混凝反应池。 2 座, 半地下式钢筋混凝土结构, 池内壁采用防腐及防渗措施, 尺寸为9.0 m×3.0 m×4.5 m, 有效水深为4.0 m, 有效容积为216 m3, 停留时间约为42 min。 设立式桨叶搅拌器6台, 功率为1.5 kW。

(10) 混凝沉淀池。 2 座, 半地下式钢筋混凝土结构, 池内壁采用防腐及防渗措施, 尺寸为φ16.0 m×4.5 m, 有效水深为4.0 m, 设计表面水力负荷为0.75 m3/(m2·h)。 每池各设刮泥机1 台, 功率为0.75 kW; 排泥泵4 台, 2 用2 备, 流量为50 m3/h, 扬程为12.5m, 功率为3.0 kW。

(11) 储泥池。 1 座, 半地下式钢筋混凝土结构, 池内壁采用强防腐及防渗措施, 尺寸为12.0 m×6.0 m×5.0 m, 有效水深为4.5 m, 有效容积为324 m3。 设污泥搅拌器1 台, 功率为3.0 kW; 污泥输送泵2 台, 1 用1 备, 流量为30 m3/h, 扬程为30 m, 功率为11 kW; 混凝反应槽和带式污泥浓缩脱水一体机1 台, 功率为2.25 kW。

5 工程设计特点

(1) 该工程厌氧处理工艺采用高效的两级内循环厌氧反应器, 主要特点是颗粒污泥浓度高, 有机容积负荷大, 抗冲击能力强, 运行稳定性好[5], 依靠沼气的提升作用, 实现内部自动循环[6], 运行费用低, 适合于有机物浓度高、 生化性好的废水。

(2) 活性污泥法采用A2O 工艺, 强化生物处理过程对总磷和总氮的去除能力。 通过厌氧释磷和好氧聚磷的作用, 实现整个生物处理阶段将磷元素摄取到微生物细胞内, 通过污泥排放实现生物除磷。 在缺氧区的进水端, 由于硝化混合液的回流,带入了NO3-和NO2-, 利用缺氧微生物的生物反应,以原水中的BOD5为电子供体, 将NO3-和NO2-转化为氮气从废水中溢出, 实现生物脱氮。

(3) 生物除臭是利用有孔的、 潮湿的介质聚集的活性微生物的生命活动, 将臭气中的有害物质转变为简单的无机物或自身细胞[7]。 生物除臭的特点是管理维护简单、 运行费用低、 脱臭效果好, 对臭气浓度变化幅度大, 具有很强的适应性。

6 工程运行效果

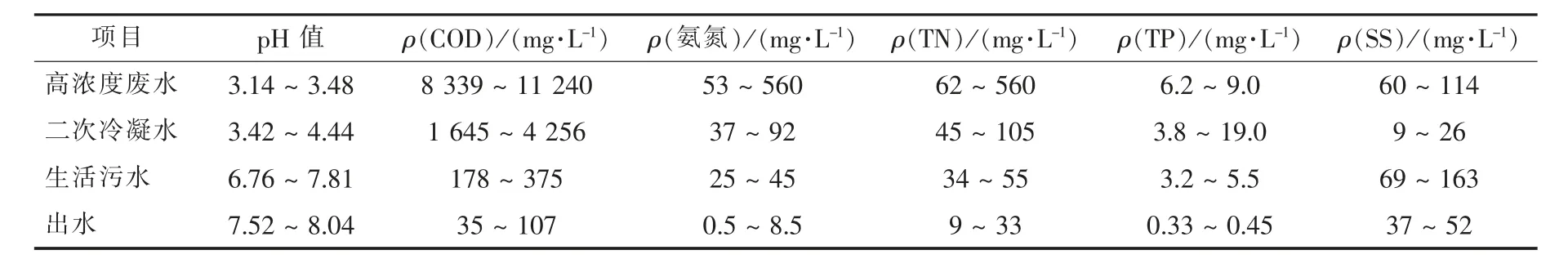

该工程自2018 年4 月建成投运以来, 经调试和试运行, 系统运行稳定。 2019 年2 月运行数据如表2 所示, 处理站出水水质均低于设计值。 运行期间,由于进水氨氮质量浓度有较大波动, 经常超过设计值70 mg/L, 有时甚至达到560 mg/L, 通过不断地调整混合液回流量、 曝气量和生化污泥排放量, 使出水氨氮质量浓度能稳定在20 mg/L 以下。

表2 实测进出水水质Tab. 2 Measured influent and effluent water quality

7 技术经济分析

本工程占地面积约为19 500 m2, 工程投资约为4 500 万元。 运行费用主要包含人工费、 电费、药剂费和其他费用, 其中人工费0.51 元/t, 电费0.9 元/t, 药剂费0.45 元/t(PAC 0.07 元/t, 阴离子PAM 0.10 元/t, 氢氧化钠0.16 元/t, 阳离子PAM 0.12 元/t), 其他费用0.42 元/t(蒸汽费用0.22 元/t, 清水0.01 元/t, 污泥外运处置费用0.19 元/t)。直接运行费用为2.28 元/t。

厌氧产生沼气脱硫回收后送至附近发电厂, 产生的收益约为0.747 元/t。

8 结语

(1) 该工程实践表明, 采用高效厌氧反应器-A2O 生化池-二沉池-混凝沉淀池工艺处理玉米制乙醇生产废水, COD、 氨氮的平均去除率可达到98% 以上, 出水COD、 固体悬浮物、 氨氮、 总氮、总磷均优于GB 27631—2011 表2 的间接排放浓度限值的要求。 污水先后经过碱中和、 厌氧反应、 生物除磷、 硝化及反硝化处理, 深度处理采用混凝沉淀, 可确保悬浮物及总磷的达标排放。

(2) 由于高浓度生产废水偏酸性, pH 值约为3, 运行中需要投加液碱进行中和, 并需投加石灰以维持厌氧污泥的颗粒化。

(3) 高浓度生产废水悬浮物和总磷浓度高, 该工程前端实行了清洁化生产, 排放到处理站的废水已经过重力沉降及资源回收利用, 进水中颗粒杂质和固体悬浮物浓度已经降到较低水平, 进水总磷质量浓度小于6 mg/L。 总磷经过生物除磷及混凝沉淀的化学除磷, 出水总磷质量浓度小于0.5 mg/L。

(4) 采用两级内循环厌氧工艺处理高浓度生产废水, 运行费用低, 去除效果好, 去除率达90%以上, 确保后续工艺的稳定运行, 保障出水水质。