某污水处理厂提标改造工程设计

于弢, 肖国仕, 陈爱宁, 刘永杰

(北控水务(中国)投资有限公司, 北京 100124)

四川省新地方排放标准DB 51/2311—2016《四川省岷江、 沱江流域水污染物排放标准》要求,现有城镇污水处理厂自2020 年1 月1 日起, 出水指标须执行新标准, 其主要控制指标(COD、 BOD、氨氮、 总氮、 总磷、 SS)除总氮外均相当于GB 3838—2002《地表水环境质量标准》中Ⅳ类标准。 新标准对四川岷江、 沱江流域的城镇污水处理厂出水提出了较高标准要求, 现有城镇污水处理厂提标改造势在必行[1]。

1 工程概况

成都某污水处理厂分一、 二期建设, 处理规模各2 万t/d, 总处理规模为4 万t/d, 主要处理成都经济技术开发区的生产和生活污水, 其中工业废水占比不足30%。 原主工艺采用改良AAO 工艺, 提标前设计出水水质达到GB 18918—2002《城镇污水处理厂污染物浓度排放标准》一级A 标准的要求。根据DB 51/2311—2016 要求, 需在2020 年前完成提标改造, 处理出水达到DB 51/2311—2016 中城镇污水处理厂排放限值。

2 提标改造方案

2.1 改造前工艺存在的问题

成都经济技术开发区是以汽车整车及关键零部件为主导的现代制造业基地[2]。 生产废水包括除油、软化、 热处理、 表面处理、 去除重金属等汽车制造生产过程排出的废水, 这部分废水占比不足30%,其余为开发区及周边区域的生活污水。 污水处理厂实际平均进水量约为3.6 万t/d, 接近满负荷, 改造前工艺流程为: 粗格栅及进水提升泵房→细格栅及曝气沉砂池→配水井及初沉池→改良AAO 生化池→矩形二沉池→高效沉淀池→接触消毒池→巴氏计量槽。 与最初的设计相比, 污水处理厂进水中COD、 BOD5、 SS、 氨氮、 pH 值等指标波动较大, 特别是SS 指标, 波动范围为70 ~600 mg/L,pH 值偶尔出现低于6.0 的情况, 此外, 总砷、 总铁、 二甲苯等毒性物质偶尔超标, 对系统造成较大的冲击[3], 影响其稳定达标。

2.2 提标改造工程设计进出水水质

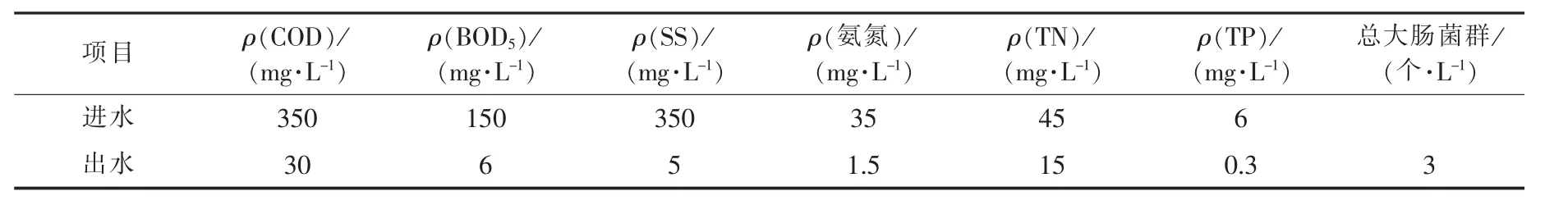

进水水质主要指标参考污水处理厂近2 年进水水质(95% 覆盖率), 因污水处理厂接纳了一部分工业废水, 其他指标如有毒有害物质应符合CJ 343—2015《污水排入城镇下水道水质标准》的要求。提标改造工程设计主要水质如表1 所示。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

2.3 提标改造方案

根据项目实际情况, 本提标改造工程有诸多限制条件: ①提标改造工程无更多征地可用, 只能利用现有池容; ②根据项目实际运行数据, 水量不定期出现20% 超负荷情况, 但仍要保证稳定达标,因此在选择主体处理工艺时, 要兼顾节省占地、 抗冲击负荷能力强、 运行高效等因素。 常规处理工艺如生物处理-深度处理(混凝、 沉淀、 过滤), 工艺流程繁琐, 占地面积大[4], 不适合用地紧张的提标改造项目。 MBR 工艺采用超滤或微滤膜替代了传统生物处理的二沉池和深度处理中的混凝、 沉淀和砂滤, 其出水水质好[5], 反应器内的微生物浓度高, 耐冲击负荷能力强, 有效地减少了生物池容积[6], 特别适合提标改造工程, 因此本项目选择改良AAO-MBR 工艺作为提标改造主工艺。

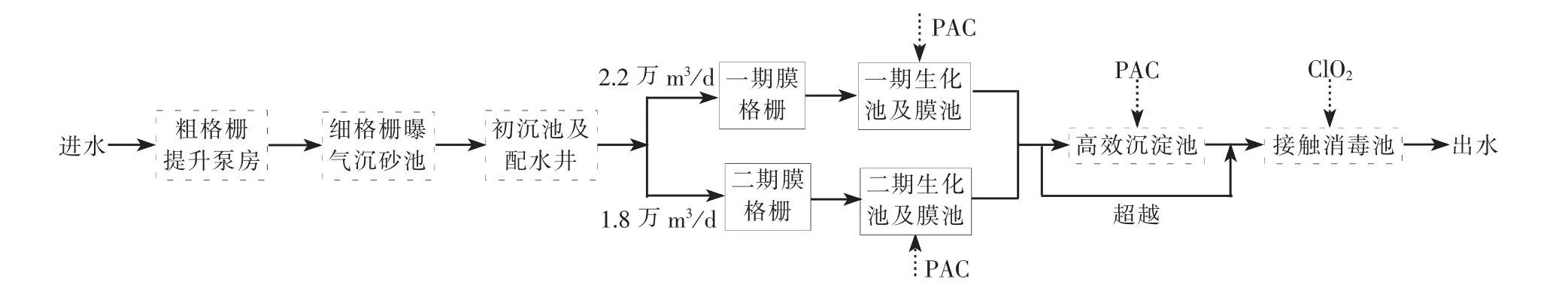

本项目一、 二期工程生化池设计停留时间分别为12.5、 10.9 h, 两生化系统停留时间不一样, 因此根据一、 二期工程构筑物池容大小、 构筑物池型等将一、 二期工程处理水量重新分配, 以匹配已有池体尺寸, 确定一、 二期工程生化池处理能力分别为2.2 万m3/d 和1.8 万m3/d, 通过在一、 二期增加调节阀和流量计实现流量分配。

在一、 二期生化池前端分别增加膜格栅处理单元, 防止污水中的纤维状、 毛发类物质缠绕膜丝而造成损坏或膜污染, 以保护膜系统。 将一、 二期生化池及二沉池改造为AAO-MBR 膜池工艺。 原高效沉淀池保留, 一般情况下超越运行, 总磷不达标时启用, 以确保出水稳定达标。

提标改造后工艺流程如图1 所示, 其中实线框内为改造成新建构筑物, 虚线框内为利旧构筑物。

3 主要构筑物及设计参数

3.1 利旧构筑物

图1 提标改造后工艺流程Fig. 1 Process flow after upgrading and reconstruciton

(1) 粗格栅及提升泵站。 设计规模为4.0 万m3/d, 变化系数为1.41。 粗格栅渠平面尺寸为10.00 m×3.20 m, 渠深10.45 m, 1 座2 组, 栅前最大水深为1.0 m, 最大过栅流速为1 m/s, 配套回转式格栅除污机2 套, 栅宽为1.2 m, 栅间隙为15 mm。 提升泵站尺寸为5.50 m×10.50 m × 12.70 m, 配套潜污泵4台, 3 用1 备, 3 台大泵设计流量为790 m3/h, 扬程为15 m, 其中2 台变频; 1 台小泵设计流量为500 m3/h, 扬程为15 m。

(2) 细格栅及曝气沉砂池。 设计规模为4.0 万m3/d, 变化系数为1.41。 细格栅渠尺寸为14.75 m×3.50 m × 4.00 m, 1 座2 组, 栅前 最大水深为1.0 m, 最大过栅流速为0.8 m/s, 配套回转式格栅除污机2 套, 栅宽为1.5 m, 栅间隙为5 mm。 曝气沉砂池尺寸为19.50 m×6.80 m×5.00 m, 1 座2 组, 水平流速为0.06 m/s, 水力停留时间为5.5 min, 配套桥式吸砂机1 套, 功率为0.55 kW; 罗茨鼓风机2 台,单台风量为3.9 m3/min, 1 用1 备; 砂水分离器1台, 功率为0.37 kW。

(3) 配水井及初沉池。 设计规模为4.0 万m3/d,变化系数为1.41。 初沉池尺寸为36.00 m×18.00 m×4.50 m, 1 座2 组, 平均流量时表面负荷为2.52 m3/(m2·h), 最大流量时表面负荷为3.55 m3/(m2·h)。 提标改造后最大污水处理量为4.8 万m3/d, 经核算,峰值流量时表面负荷为3.02 m3/(m2·h), 满足设计要求。

(4) 高效沉淀池。 设计规模为4 万m3/d, 尺寸为23.50 m×19.80 m×6.50 m, 1 座2 组, 混合池时间为2.93 min, 絮凝池时间为13.50 min, 斜板沉淀池表面负荷为8.33 m3/(m2·h)。 按峰值流量进入高效沉淀池核算, 混合池时间为2.44 min, 絮凝池时间为11.25 min, 斜板沉淀池表面负荷为10.00 m3/(m2·h)。 能够满足高效沉淀池运行要求。 改造后, PAC 最大投加量为5.8 mg/L, PAM 最大投加量为0.83 mg/L。

(5) 接触消毒池。 池容为1 208 m3, 有效水深为4.0 m, 接触时间为43.5 min。 提标改造后最大污水处理量为4.8 万m3/d, 接触时间核算为36.2 min, 满足要求。 接触消毒池设备间内安装有2 台10 kg/h 的二氧化氯发生器, 原为1 用1 备, 按照最大污水处理量及6 mg/L 有效氯的投加量, 核算最大二氧化氯消耗量为12 kg/h(按有效氯计算),现有设备改为2 用。

(6) 污泥脱水机房。 安装有4 台带宽为2.0 m的带式污泥浓缩脱水机, 设计污泥处理量为8.0 t[DS]/d。 4 台带式浓缩机3 用1 备, 每日运行时间为12 h。

3.2 改造构筑物

(1) 一期生化池及膜池。 将原一体化生化池厌氧区池容作为厌氧池, 容积为1 159 m3, 停留时间为1.24 h; 将缺氧池和好氧池前2 条廊道改造为缺氧池, 容积为4 999 m3, 停留时间为5.33 h; 剩余的原好氧池和部分二沉池改造为好氧池, 总容积为4 257 m3, 停留时间为4.54 h; 其余二沉池改造为膜池及膜设备间。 污泥浓度: 厌氧区3 000 ~4 000 mg/L, 缺氧区5 000 ~6 000 mg/L, 好氧区6 000 ~7 000 mg/L; 好氧区污泥负荷为0.092 kg[BOD5]/(kg[MLSS]·d); 好氧区气水比为7.2 ∶1; 好氧池至缺氧池回流比为200%~300%, 缺氧池至厌氧池回流比为100% ~200%。 生化池主要配套设备: 厌氧、 缺氧区潜水推流器, 功率为5 kW, 4 台; 好氧池至缺氧池穿墙回流泵, 流量为1 375 m3/h, 扬程为0.8 m, 3 台, 2 用1 备; 缺氧池至厌氧池穿墙回流泵, 流量为917 m3/h, 扬程为0.8 m, 3 台, 2用1 备; 空气悬浮风机, 流量为55 m3/min, 风压为0.68 MPa, 3 台, 2 用1 备。

一期膜池平面尺寸为40.00 m×18.00 m, 分5 条廊道, 每条可单独运行, 膜池池深为4.9 m, 有效水深为4.0 m, 水力停留时间为1.5 h。 采用PVDF 帘式膜, 45 组膜箱, 每组膜面积为1 480 m2, 平均膜通量为14 L/(m2·h), 膜池污泥浓度为8 000 ~10 000 mg/L, 膜池至好氧池回流比为300% ~400%, 膜擦洗气水比为8.2 ∶1。 膜设备间尺寸为40.00 m ×8.00 m×10.50 m。 膜系统主要配套设备: 产水泵,流量为320 m3/h, 扬程为8 m, 6 台, 5 用1 冷备;膜擦洗风悬浮风机, 流量为65 m3/min, 风压为0.5 MPa, 3 台, 2 用1 备; 膜池至好氧池穿墙回流泵,流量为1 835 m3/h, 扬程为0.8 m, 3 台, 2 用1 备;反洗水泵, 流量为320 m3/h, 扬程为11 m, 2 台, 1用1 备; 剩余污泥泵, 流量为150 m3/h, 扬程为20 m, 2 台, 1 用1 备; 柠檬酸清洗装置1 套, 储罐容积为2 m3, 加药泵流量为3.0 m3/h, 扬程为12 m,2 台; 次氯酸钠清洗装置1 套, 储罐容积为2 m3,加药泵流量为3.0 m3/h, 扬程为12 m, 2 台; NaOH清洗装置1 套, 储罐容积为4 m3, 加药泵流量为3.0 m3/h, 扬程为12 m, 2 台。

(2) 二期生化池及膜池。 将原二期生化池预缺氧区及厌氧区整体作为厌氧区运行, 容积为1 060 m3, 停留时间为1.41 h; 沿用缺氧区, 缺氧区容积为3 450 m3, 停留时间为4.6 h; 将原好氧区改造为好氧区及膜池, 好氧区容积为3 060 m3, 停留时间为4.1 h; 膜池容积为1 510 m3, 停留时间为1.6 h。 污泥浓度: 厌氧区3 000 ~4 000 mg/L, 缺氧区5 000 ~6 000 mg/L, 好氧区6 000 ~7 000 mg/L; 好氧区污泥负荷为0.104 kg[BOD5]/(kg[MLSS]·d); 好氧区气水比为7.0 ∶1; 好氧池至缺氧池回流比为200%~300%, 缺氧池与厌氧池回流比为100% ~200%。生化池主要配套设备: 好氧池至缺氧池穿墙回流泵, 流量为1 125 m3/h, 扬程为0.8 m, 3 台, 2 用1 备; 缺氧池至厌氧池穿墙回流泵, 流量为750 m3/h, 扬程为0.8 m, 3 台, 2 用1 备; 空气悬浮风机, 流量为90 m3/min, 风压为0.68 MPa, 2 台, 1用1 备。

二期膜池平面尺寸为27.30 m×14.00 m, 分4个廊道, 每廊道可单独运行, 膜池池深为4.0 m,有效水深为3.5 m, 水力停留时间为1.6 h。 采用PVDF 帘式膜, 36 组膜箱, 每组膜面积为1 480 m2, 平均膜通量为14 L/(m2·h), 膜池污泥浓度不超过10 000 mg/L, 膜池至好氧池回流比为300%~400%, 膜擦洗气水比为8.2 ∶1。 膜设备间尺寸为46.00 m × 5.80 m × 8.58 m。 膜系统主要配套设备:产水泵, 流量为316 m3/h, 扬程为8 m, 5 台, 4 用1 冷备; 膜擦洗风悬浮风机, 流量为65 m3/min, 风压为0.5 MPa, 3 台, 2 用1 备; 膜池至好氧池穿墙回流泵, 流量为1 500 m3/h, 扬程为0.8 m, 3 台;反洗水泵, 流量为411 m3/h, 扬程为10 m, 2 台, 1用1 备; 剩余污泥泵, 流量为50 m3/h, 扬程为20 m, 2 台, 1 用1 备; 柠檬酸清洗装置1 套, 储罐容积为2 m3, 加药泵流量为3.0 m3/h, 扬程为12 m, 2台; 次氯酸钠清洗装置1 套, 储罐容积为5 m3, 加药泵流量为5.0 m3/h, 扬程为12 m, 2 台; NaOH 清洗装置1 套, 储罐容积为5 m3, 加药泵流量为5.0 m3/h, 扬程为12 m, 2 台。

3.3 新建构筑物

一、 二期膜格栅渠。 分别在一期一体化生化池进水端外侧和二期生化池与鼓风机房之间新建1 座膜格栅渠, 格栅系统以90° 垂直的形式安装在渠道里, 每座渠道内安装2 台内进流式膜格栅。 设计渠深为3.5 m, 渠宽为1.6 m, 网板宽度为2.0 m, 穿孔孔径为1 mm, 穿孔形式为直圆柱形。 栅前水位(高峰流量时)2.7 m, 栅后水位(高峰流量时)为2.2 m, 水头损失(堵塞率60%时)为0.5 m。

4 工程设计特点

(1) 通过对原系统的分析, 提标改造方案充分利用了90% 以上的现有工程, 最大限度地节约了占地, 并且还能备出一定预留面积。

(2) 装备化的膜组件缩短了施工周期, 提标改造工程仅6 个月即通水完成。

(3) 高污泥浓度带来微生物的多样性, 为生物池内多种反应机制创造了条件, 运行后的出水水质已较大幅度优于达标排放标准。

5 工程运行效果

本工程于2018 年12 月建成, 2019 年1 月进入调试运行阶段, 平均处理水量为3.6 万t/d。 经过半年的调试运营, 处理出水达到设计要求。 运行期间, MBR 工艺对水质的适应性强, 生化池污泥浓度可高达10 g/L, 膜池污泥浓度可高达12 g/L,整个生物处理部分的污泥浓度有较大的调节范围,可根据进水水质, 通过调节回流比调整生物处理系统的污泥浓度, 以达到很好的处理效果。

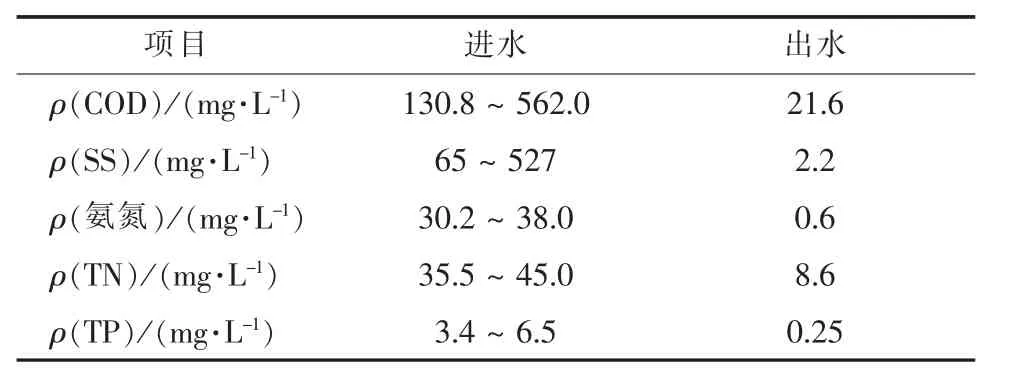

调试运行期间实测进出水水质见表2。

表2 实测进出水水质Tab. 2 Actual influent and effluent water quality

6 投资及运行成本

项目总投资约6 800 万元, 一类工程费为5 400万, 折算吨水投资为1 330 元; 其中, 一、 二期生化池改造投资估算为3 600 万元, 折算吨水投资为890 元。

运行成本中增加了电耗、 药剂消耗、 定员数量、 膜折旧费等。 提标工程吨水直接运行成本合计0.48 元。

7 结语

(1) 根据项目现有设施情况并结合运行管理水平, 选择改良AAO-MBR 工艺作为主体工艺进行提标改造, 具有很好的处理效果, 出水可稳定达到DB 51/2311—2016 中城镇污水厂排放标准。

(2) MBR 工艺在本工程中可适应进水量超处理规模20%的情况, 具有较强的抗冲击能力, 并且完全利用了现有设施进行改造, 无任何新征用地, 实现原位提标。 本项目的建设投资和出水保证度均具较大优势, 在同类项目中可以借鉴参考。 后期会对本项目膜产品清洗周期及使用寿命做进一步跟踪。