增黏剂氟化丙烯酸酯-苯乙烯在超临界CO2压裂液中的流变特性及增黏机制

徐传奇,黄倩,付美龙,赵众从

(长江大学 石油工程学院,湖北 武汉 430100)

超临界CO2压裂是一种典型的无水压裂技术,其压裂液表面张力接近于零、渗透能力极强、可渗入微小的孔隙和微裂缝形成大量的微裂缝网络,不会出现压裂液残渣不易返排、粘土膨胀、储层堵塞以及地下水污染等情况,比较适合在页岩气藏中进行开发应用[1-3]。但CO2粘度低、携砂能力差,在近井地带的裂缝中常出现砂堵现象,达不到预期的压裂施工效果。目前最有效的增黏方法是引入亲CO2化合物——含氟化合物,其中半氟化化合物在超临界CO2中的溶解性表现最佳,在该类单体中引入芳香族化合物,利用芳香族侧链基团的堆积作用使分子间形成增黏大分子,既可以提高其在CO2中的溶解性又能显著增大与CO2混合后的流体粘度[4-5]。

1 实验部分

1.1 材料与仪器

氟化丙烯酸酯、苯乙烯、偶氮二异丁腈(AIBN)均为分析纯;氮气(N2)、二氧化碳(CO2)均为纯度99.9%的高纯气体。

FTIR-650傅里叶变换红外光谱仪;TDS总溶解度测定仪;HAAKE Viscotester iQ AIR流变仪;N-AF 2X TELEPLUS PRO 300肯高2倍增倍镜;AT-X M100 PRO D 100 mm F2.8 MACRO微距镜头;pco.dimax cs1高速摄像机。

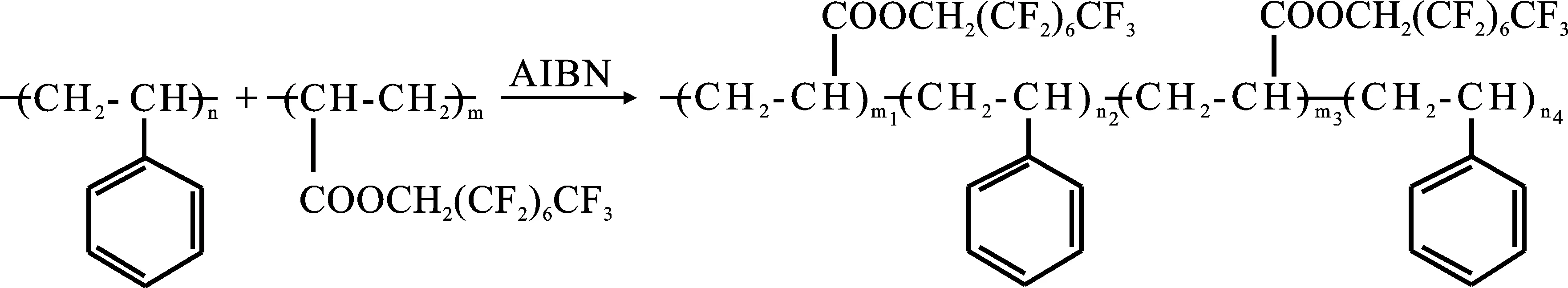

1.2 增黏剂氟化丙烯酸酯-苯乙烯的合成

根据相关的优化实验,确定了增黏剂氟化丙烯酸酯-苯乙烯中单体的最佳配比[6-7]。将氟化丙烯酸酯与苯乙烯按质量浓度0.71∶0.29的配比放置于安瓿瓶中,在偶氮二异丁腈(AIBN)和惰性气体N2的密闭环境下油浴120 ℃加热12 h进行聚合,得到白色单一相流体产物,其产率为93.9%,分子量为71 400 g/mol,粘度值为62.4 mPa·s。氟化丙烯酸酯-苯乙烯的具体合成反应路线如下:

1.3 性能测试

红外吸收光谱测试采用傅里叶变换红外光谱仪;流体溶解度测试采用总溶解度测定仪;超临界CO2压裂液粘度测试采用恒温抗压的流变仪,过程中严格控制实验温度和压力(T>31.5 ℃、P>7.38 MPa),以保二氧化碳流体始终处于超临界状态;最后,增黏剂于超临界CO2流体中的状态,将通过由增倍镜、微距镜头和高速摄像机组装而成的高频显微摄像机对超临界CO2压裂液流变测试装置可视窗的实时观测来完成。

2 结果与讨论

2.1 增黏剂氟化丙烯酸酯-苯乙烯的结构表征

对聚合产物氟化丙烯酸酯-苯乙烯过滤、干燥等处理后进行红外吸收光谱测试,结果见图1。

图1 氟化丙烯酸酯-苯乙烯的红外光谱图

2.2 增黏剂氟化丙烯酸酯-苯乙烯在超临界CO2中的增黏效果

为评价氟化丙烯酸酯-苯乙烯对超临界CO2的增黏效果,室内以恒温抗压的流变仪测试了超临界CO2压裂液于不同温度、压力及增黏剂注入量(质量分数)下的粘度,测试结果见表1。

表1 增黏剂氟化丙烯酸酯-苯乙烯在超临界CO2中的增黏效果

由表1可知,在增黏剂氟化丙烯酸酯-苯乙烯的作用下,超临界CO2压裂液的粘度值可高达17.834 mPa·s,与单组分超临界CO2的粘度相比增大了两个数量级(148~321倍),增黏效果显著。

分析认为,这主要是由于氟化丙烯酸酯-苯乙烯的分子结构上同时具有增溶的亲CO2基团和增黏的疏CO2基团。首先,苯乙烯侧链基团(疏CO2基团)可通过芳环间的堆积作用而与其他分子间相互关联形成大分子,起到一定的增黏效果。其次,增黏剂中的氟碳官能团(亲CO2基团)还能破坏CO2分子间的电四极矩相互作用,并与CO2分子之间发生偶极-四极相互作用。由路易斯酸碱理论可知,这种半氟化共聚物分子主链上的氢原子与氟原子可分别作为路易斯酸和路易斯碱与CO2发生H—O相互作用和F—C相互作用,因此具有较好的亲CO2性。所以,氟化丙烯酸酯-苯乙烯能较好地溶解于CO2,对超临界CO2压裂液具有较好的增黏效果[10-11]。

2.3 增黏剂氟化丙烯酸酯-苯乙烯在超临界CO2中的流变特性

利用恒温抗压的流变仪,通过改变剪切速率、温度、压力与聚合物浓度,来测试超临界CO2压裂液粘度,分析流体粘度与剪切速率、温度、压力、聚合物浓度等因素之间的变化规律,以研究氟化丙烯酸酯-苯乙烯于超临界CO2中的流变特性。

2.3.1 剪切速率的影响 不同剪切速率下的超临界CO2压裂液粘度测试结果见图2。

图2 剪切速率与超临界CO2压裂液粘度的关系曲线

由图2可知,聚合物浓度一定时超临界CO2压裂液粘度随剪切速率的增加而持续减小。其中,当剪切速率在100~500 s-1之间时压裂液粘度变化幅度较大,当剪切速率超过500 s-1时压裂液粘度降低幅度变缓,且高剪切速率下的粘度比低剪切速率下的粘度小1个数量级。这说明氟化丙烯酸酯-苯乙烯与超临界CO2的混合流体具有假塑型流体的剪切特性,属于典型的非牛顿性流体[12]。

分析认为,压裂液粘度随剪切速率增加而减小的原因,一方面是由于流体分子链在一定剪切速率下因剪切变形而导致了分子链侧基断裂与刚性减弱[13]。由于流体流动活化能随分子链的侧基减少、刚性减弱而变小,故由Andrade方程可知,流体活化能E降低可引起流体粘度降低,即流体剪切变稀[14];另一方面,则是因为在氟化丙烯酸酯-苯乙烯与超临界CO2的混合流体流动过程中还存在着分子缠结现象,能对流体流动形成阻碍而提高流体粘度,但由于分子缠结随剪切速率增加而减弱,因此剪切速率越高流体粘度越低[15]。

Andrade方程:η=KeE/RT

式中η——温度为T时的流体粘度,mPa·s;

K——给定切应力下表示流体特征及其分子量的常数,无量纲;

E——流体活化能,kJ/mol;

R——通用气体常数,0.008 314 MPa·m3/kmol·K;

T——绝对温度,K。

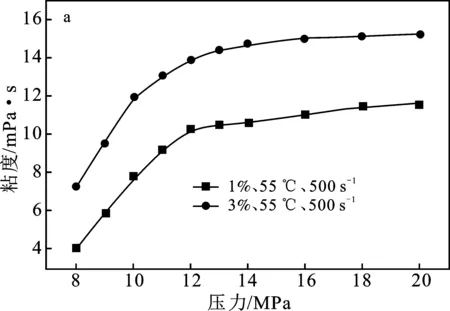

2.3.2 温度、压力的影响 不同温度、压力下,增黏剂氟化丙烯酸酯-苯乙烯与超临界CO2流体的粘度测试结果见图3、图4。

图3 温度、压力与超临界CO2压裂液粘度的关系曲线

由图3可知,超临界CO2压裂液粘度随温度增加而逐渐减小,随着压力增大而逐渐增加。分析认为,首先这是由于含氟化丙烯酸酯-苯乙烯的超临界CO2压裂液作为非牛顿流体,其流动活化能E满足Williams-Landel-Ferry方程(W-L-F方程)[16]。

式中E——流体活化能,kJ/mol;

R——通用气体常数,0.008 314 MPa·m3/kmol·K;

η——温度为T时的流体粘度,mPa·s;

T——绝对温度,K;

Tg——玻璃化温度,K。

由W-L-F方程可知,当超临界CO2压裂液流体温度T增加时,其流动活化能E会变小,而流体粘度就降低;同时,Andrade方程亦可佐证“流体粘度随温度增加而降低”这一规律。

分析认为,“体系温度升高,流体粘度下降;体系压力增大,流体粘度增加”主要与“流体自由体积”的变化有关。“流体自由体积”一般定义为流体实际体积和分子紧密堆砌到无法运动时的体积之差,该差值越大表示分子间的活动空间就越大,流体越容易流动,流体粘度越小。显然,这种情况下温度越高,受热膨胀作用流体自由体积明显越大,流体粘度越低。其次,流体自由体积还受压力直接影响。由于增加压力可减少流体自由体积,故增加压力可加剧增黏剂分子与二氧化碳分子间的动量交换,增加流体切应力,从而引起流体粘度的增加。同时,压力的增加还能引起超临界CO2流体的密度,以及增黏剂的溶解度的增加,进一步增大体系粘度[17-18]。

图4 温度、压力对超临界CO2压裂液粘度的综合关系曲线

由图4可知,当温度、压力同时增大时,超临界CO2压裂液粘度会呈现出先增后降的变化趋势,并在温度为55 ℃、压力为14 MPa时粘度达到最大,增黏效果最佳,该条件点为该压裂液粘度变化的一个“拐点”。由超临界流体特性可知,该“拐点”处温度与压力条件对于超临界CO2压裂液而言具有特殊意义[19]。由于温度与压力对超临界CO2压裂液粘度的作用效果相反,因此在温度、压力同时变化时,超临界CO2压裂液粘度值会呈现非线性变化规律。将图4中测试结果的变化规律与图3中的关系曲线结合分析,不难发现当温度、压力偏低时(温度<55 ℃、压力<14 MPa),该超临界CO2压裂液粘度变化主要受压力的影响,此时压裂液粘度主要随温度、压力的增大而增大;当温度、压力偏高时(温度≥55 ℃、压力≥14 MPa),温度影响占主导地位,则此时该超临界CO2压裂液粘度主要随温度、压力的增大而减小。

2.3.3 增黏剂浓度的影响 图5为实验条件:温度55 ℃,压力14 MPa,剪切速率500 s-1时,超临界CO2压裂液粘度随氟化丙烯酸酯-苯乙烯注入量(质量分数)的变化曲线。

图5 注入量和超临界CO2压裂液粘度的关系曲线

由图5可知,超临界CO2压裂液的粘度随聚合物浓度的增加呈先增后减的变化趋势。分析认为该变化主要是由氟化丙烯酸酯-苯乙烯与超临界CO2流动过程中的分子缠结作用造成的。分子缠结是大分子链之间因强的相互作用而纠缠在一起的现象,缠结过程中可形成缠结点,缠结点的数量影响着流体的流动能力,即影响流体粘度[20]。一般地,温度、压力以及剪切速率恒定时,增黏剂的注入量偏低的情况下(<1%),由于体系中大分子间的缠结较少,易产生滑移,不利于大分子链的伸展,故流体粘度往往较低;随着增黏剂注入量的增加(1%~3%),当超临界CO2流体中的聚合物达到一定的半稀释状态时,由于大分子间有足量的缠结点使张力顺利传递,因此大分子链可充分伸展,故流体粘度较大;但当增黏剂注入量持续增加时(>3%),由于超临界CO2流体中的聚合物浓度偏高,大分子间的缠结点过多,致使张力传递受阻,大分子无法达到最佳的伸展状态,反而会导致流体粘度降低[21]。

2.4 增黏剂氟化丙烯酸酯-苯乙烯在超临界CO2中的增黏机制

利用高频显微摄像机观察分别加入氟化丙烯酸酯-苯乙烯(a)、单体聚合物氟化丙烯酸酯(b)及苯乙烯(c)3种聚合物增黏剂的超临界CO2压裂液于流变仪中的溶解、分散情况,并在同一条件下测取各压裂液体系粘度及各增粘剂的溶解度,具体溶解情况及测试结果见图6。实验温度55 ℃、压力14 MPa、增黏剂注入质量百分数为3%、剪切速率500 s-1。

由图6可知,在超临界CO2中氟化丙烯酸酯-苯乙烯的溶剂颗粒呈现均匀分布,但单体聚合物氟化丙烯酸酯与苯乙烯在超临界CO2中的分散情况则较差。结合流体粘度和溶解度的测试结果(表2),能够发现超临界CO2的流体粘度和增粘剂的溶解度呈正相关,这说明在超临界CO2中分散性更好、溶解度更高的增黏剂,其增黏效果更好。增黏剂氟化丙烯酸酯-苯乙烯是碳氢氧化合物中的H原子被F原子部分取代后所形成的半氟化类化合物[22]。其中该半氟化类化合物的表面特性主要来源于F原子,即:较小的原子半径、较强的电负性、较大的F—C键能等。一方面,含有F—C键原子团的氟化丙烯酸酯-苯乙烯会引起分子间的凝聚力变弱,使化合物在溶剂中更容易扩散;另一方面,氟化丙烯酸酯-苯乙烯分子链上C—C键的刚直性又能使其分子在水平方向上更容易堆积,所以氟化丙烯酸酯-苯乙烯具有分子内亲CO2基和疏CO2基。另外,由图6氟化丙烯酸酯-苯乙烯在超临界CO2中呈现出的小液滴分布特征可知,该超临界CO2压裂液体系在流动过程中类似于混合体系的两相流动。超临界CO2流体中未完全溶解的增黏剂液滴(不规则球状)还可沿流线发生位移,且在液滴内部还会形成环流,致使两相界面的近邻区域发生相对运动,进而使流体粘度增大[23]。

图6 增黏剂在超临界CO2中的分布溶解情况

表2 增黏剂在超临界CO2中的溶解度和粘度测试结果

3 结论

(1)氟化丙烯酸酯与苯乙烯按质量浓度0.71∶0.29进行配比,可合成含有两个单体结构的无规共聚物氟化丙烯酸酯-苯乙烯,其产率为93.9%,分子量为71 400 g/mol,粘度值为62.4 mPa·s。分子结构上,氟化丙烯酸酯-苯乙烯同时具有增溶的亲CO2基团和增黏的疏CO2基团。可使超临界CO2的压裂液的粘度值高达17.834 mPa·s以上,提高超临界CO2压裂液的粘度两个数量级(148~321倍),基本满足现场压裂的加砂需求。

(2)增黏剂氟化丙烯酸酯-苯乙烯与超临界CO2的流体粘度随剪切速率的增加而持续减小,说明该压裂液流体具有非牛顿流体的流动特性及假塑型流体的剪切特性。其次,超临界CO2压裂液的粘度随着温度的增大而降低、随压力的增加而增大,但在温度、压力同时发生改变时,超临界CO2压裂液的粘度则先增大后降低。其中,温度<55 ℃、压力<14 MPa 时,其超临界CO2压裂液粘度变化主要受压力影响;温度≥55 ℃、压力≥14 MPa时,温度影响占主导地位。由于在实际压裂施工中,温度与压力是同时发生改变的,因此应主要考虑温度与压力对超临界CO2压裂液粘度的综合影响,以此取得有效的压裂参数作为施工参考。最后,超临界CO2压裂液粘度随增黏剂注入量的增加呈先增后减的变化趋势。

(3)增黏剂氟化丙烯酸酯-苯乙烯在超临界CO2中具有显著的增粘效果。一方面是因为氟化丙烯酸酯-苯乙烯具有半氟化类化合物的表面特性,分子内同时具有亲CO2基和疏CO2基,在超临界CO2中具有较好的溶解性,进而能够表现出显著的增黏效果。另一方面则是因为增黏剂氟化丙烯酸酯-苯乙烯在超临界CO2中呈现小液滴的分布特征,该超临界CO2压裂液流体的流动过程类似于混合流体的两相流动,溶质与溶剂之间产生了近似于界面滑移的相对运动,从而引起压裂液体系粘度增加。