基于非球面镜像差效应的长焦深高斯光束均匀化光学系统设计

(哈尔滨工业大学 航天学院光电子信息科学与技术系,黑龙江 哈尔滨 150080)

0 引言

强激光与材料相互作用[1]、激光清洗[2]、激光燃烧诊断[3]是近年来激光应用技术领域中的热点研究领域。强激光与材料相互作用时不可避免会对材料表面及内部产生损伤,目前国际上通常采用损伤阈值(即作用于材料表面能够引起损伤的平均激光功率密度或能量密度)来定量评价激光对材料破坏的程度。然而,激光器输出的光束一般为高斯或类高斯分布光斑,这种光斑能量分布具有中间高两边弱的特点,采用这种光束作用于材料本身,将使得材料与激光相互作用时空间各点的能量分布不均匀,导致采用平均激光功率密度或平均能量密度表征激光损伤阈值不具有统一的规范和标准。即便不同激光器厂商的平均功率/能量密度相同,但由于激光的其他参数不同(如激光脉宽、光束质量等),激光峰值功率/能量密度也常常不完全一致。因此,通常采用不同厂商的激光器进行损伤评价不具有可比性和参考性,这给建立统一的评价激光损伤标准带来了极大困扰。

激光清洗被誉为21世纪的绿色清洗方式,未来有望应用于航空航天、高铁、海洋、核电等重要工程领域[4]。激光清洗相比于传统的化学清洗,能够有效降低对环境的破坏程度;相比于人工清洗,能够极大提升清洗的效率。然而,激光清洗目前多采用振镜扫描方式进行清洗,利用激光清洗头内部的摆镜快速旋转,使激光光斑逐点作用于被清洗工件的表面,完成清洗。这种方式缺点之一是其清洗时的光斑分布不均匀,导致清洗时光斑中心位置的效率高,光斑两侧低,即清洗效率不够高。往往清洗一次时,光斑中心位置清洗的彻底,两侧存在漏洗或清除不净的情况。

激光燃烧诊断是研究航空发动机及燃气轮机等大中型燃烧装置的有利手段。激光燃烧诊断能够通过激光无接触式获得燃烧场内部的温度及组分分布等信息,从而指导实际燃烧装置的优化和改进。平面激光诱导荧光技术是一种利用片状光束诊断燃烧场物理信息的激光测量技术[5],它利用激光片光整形系统将激光器输出的圆光斑整形成线光斑,进而探测被测燃烧区的物理场。然而,现有激光器输出的高斯或类高斯光束能量分布都不均匀,因而通过整形系统后输出的线光斑能量分布也是不均匀的,利用这种光束测量燃烧场,将导致探测信号的信噪比出现不一致的情况(有些区域的信噪比高,而有些区域的信噪比很低),极大地影响了激光燃烧诊断的测量精度。

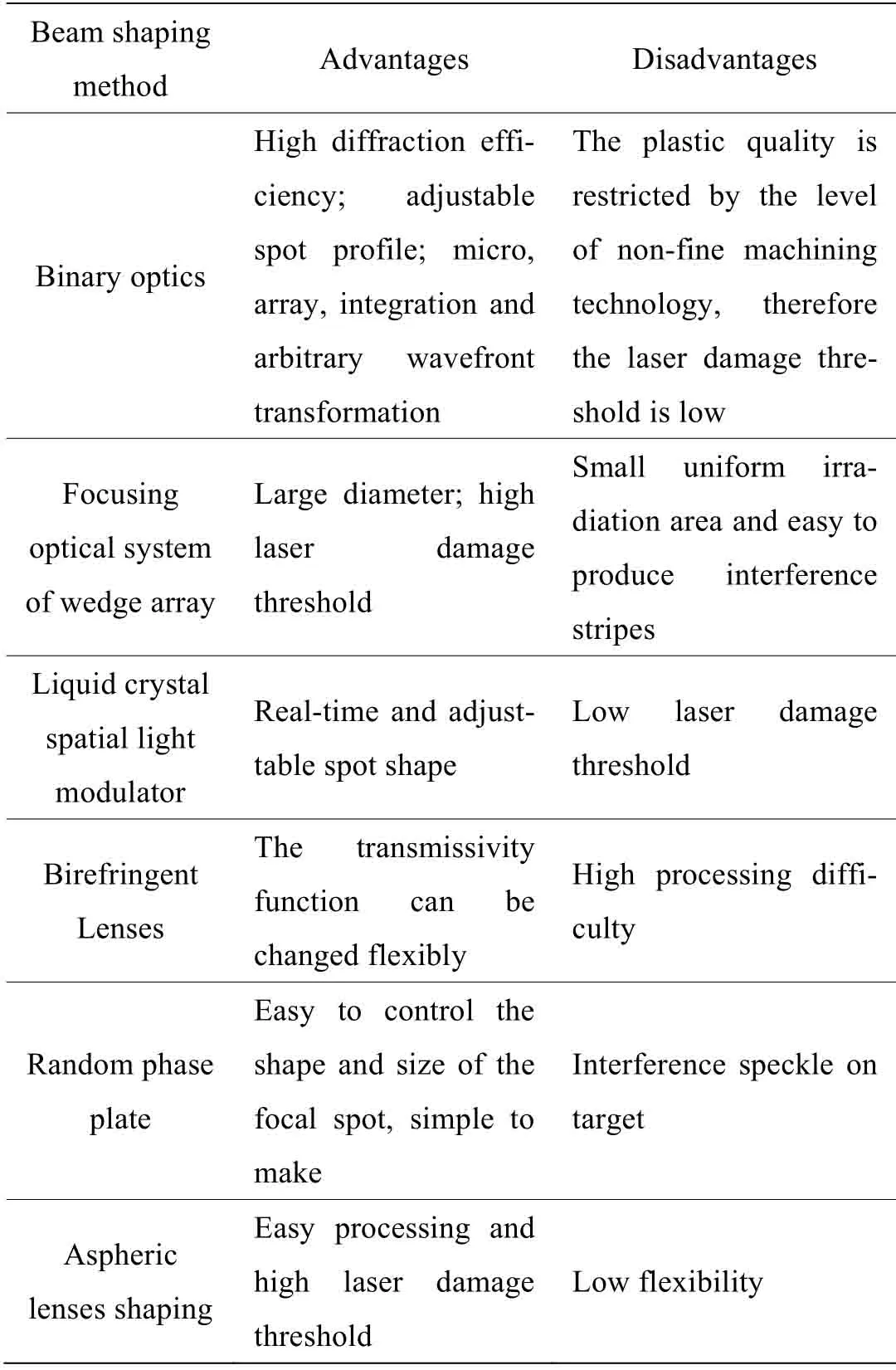

为消除高斯光束能量分布不均匀性给上述研究领域带来的不良影响,人们发展了大量激光光束均匀化方法,如非球面透镜组整形法、衍射光学元件法、随机相位法、液晶空间光调制法以及自聚焦透镜法[6-8]。龚华平等人系统总结了激光束空间整形的研究现状,比较了二元光学元件、光楔列阵聚焦光学系统、液晶空间光调制器、双折射透镜组和随机相位板这些光束整形方法之间的优缺点[9]。表1给出了现有主流光束均匀化方法之间的优点和缺陷。

表1 现有光束均匀化方法优缺点比较Table1 Comparison of advantages and disadvantages for the current beam uniformization methods

通过表1可以看出,采用现有光束均匀方法只能将高斯光束在成像面处整形为能量分布均匀的光斑,在远离像面的位置处,光束能量急剧发散(或会聚),即整形后的光束仍存在很大发散角(或会聚角)。在强激光损伤阈值测量、激光清洗及激光燃烧诊断领域中,常常期望整形后的均匀平顶高斯光束在一定距离范围内的发散角基本不发生变化,而现有高斯光束均匀化光学系统无法满足这一需求。

为此,本文基于非球面镜的像差效应设计了一种新型激光光束均匀化光学系统,不仅能够实现对高斯光束的均匀化,还保证了距像面±100 mm 处的光束均匀性不发生大的改变,在焦深范围内的光束均匀性≥95%,设计后的激光光束会聚角为17.52 mrad,在焦深范围内基本不改变光束直径。

1 设计思想

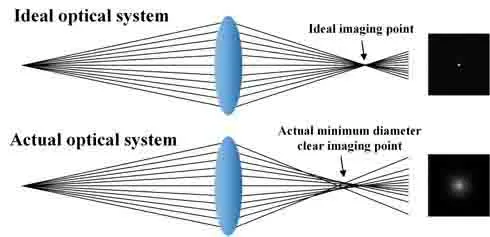

对于理想的光学系统而言,光轴上任意一点发出的光线通过光学系统的任一部分都可以在像面初汇聚成一个完美的点。实际情况却非如此,由于光学系统中采用的镜片加工工艺和精度与理想情况存在偏差,在球面镜片组成的光学系统中,由于在边缘部分光线所发生的折射弯曲程度比中心要大,因此通过镜片边缘的光线会偏离汇聚点。大量光线通过镜片边缘时,在像面处就无法形成清晰的物像。此即为球面像差,又称球差。图1为理想光学系统和实际光学系统的成像示意图。

图1 球面像差示意图Fig.1 Schematic of spherical aberration

采用球面镜对实际物体成像,由于总是存在球面像差效应,因此实际成像点往往是模糊的。在以往的光学系统中,往往期望获得清晰的物像,因而这些光学系统设计时往往需要对像差进行校正[10]。相反地,我们看到球差效应也能够使得理想光学系统中的理想清晰成像点变为一模糊发散的不清晰成像点。若利用实际光学系统中的像差效应,通过特殊的非球面镜面面型设计,将高斯光束中间能量集中的部分投影到两侧能量较弱的位置,就能够将高斯光束转换成平顶高斯分布,以达到光束均匀化的目的。这一工作在此前研究中未见报道。

另外,由于以往的光束能量均匀化方法仅能将高斯光束在像面位置处转化为平顶高斯分布,本文为实现长焦深光束能量均匀化整形设计,考虑在整个光学系统中增加望远准直系统,以达到长焦深的设计目的。实际上,长焦深和非球面镜像差本质上是一个相互矛盾的关系,非球面镜像差效应实际上是将原本入射方向有序的光束转换为无序的光束,而无序的光束通过透镜组的设计实际上是无法完全实现真正意义上的准直的。因而本文设计的长焦深光束均匀化光学系统具有有限焦深。

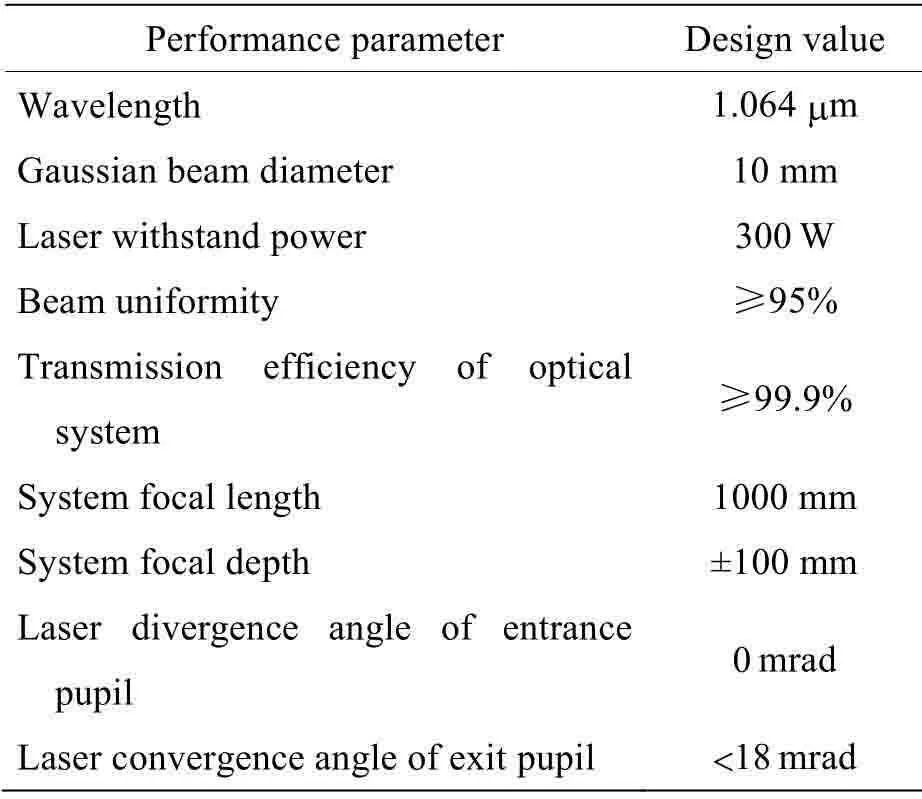

2 性能指标

基于非球面镜镜像差效应的激光光束均匀化光学系统设计参数如表2所示。本文光学系统设计中,为实现长焦深高斯光束均匀化整形,降低实际非球面镜片的加工难度,应尽可能考虑满足如下要求:

1)为降低加工难度,系统中应尽可能采取最少的非球面镜面,本文采用一个非球面镜面面型实现将高斯光束向平顶高斯光束的整形变换;

2)尽可能保证焦深范围内光束均匀性不发生大的变化,本文设计的光束均匀度≥95%,能够满足实际需求;

3)为满足实际工作距离变化范围大的需求,设计的光束整形系统焦深尽可能大且光束均匀性不发生大的变化,本文设计焦深为±100 mm;

4)尽可能实现高光学传输效率,本文设计时对所有透镜镜面采用增镀增透膜,可实现光学传输效率99.9%。

表2 光学系统性能参数Table2 Performance parameters of optical system

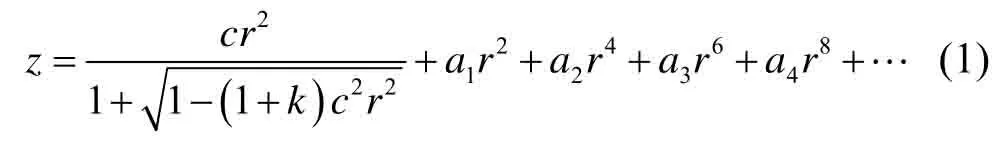

为保证光学系统的光学系统传输效率达到99.9%,本文设计时在每片镜片前后表面加镀了增透膜。而为更好地将高斯光束中间能量较高部分投影至边缘部分,从而保证高斯光束的均匀性能够达到95%以上,设计时引入了一个偶次非球面。整个光学系统由9 片透镜组成,其中第5 面为偶次非球面。引入的偶次非球面,其表达式[11]如下式所示:

式中:c=1/r0,本文中r0=-13.422;k=-e2;a1、a2、a3、a4为高次项系数;r为归一化半径坐标;c为非球面的基准面或辅助球面的曲率;k为锥面度。本文设计时,为考虑降低实际加工难度,只选取了式(1)中的锥面度k,且k=-3.74。其他高次球面系数的设计值均为0。

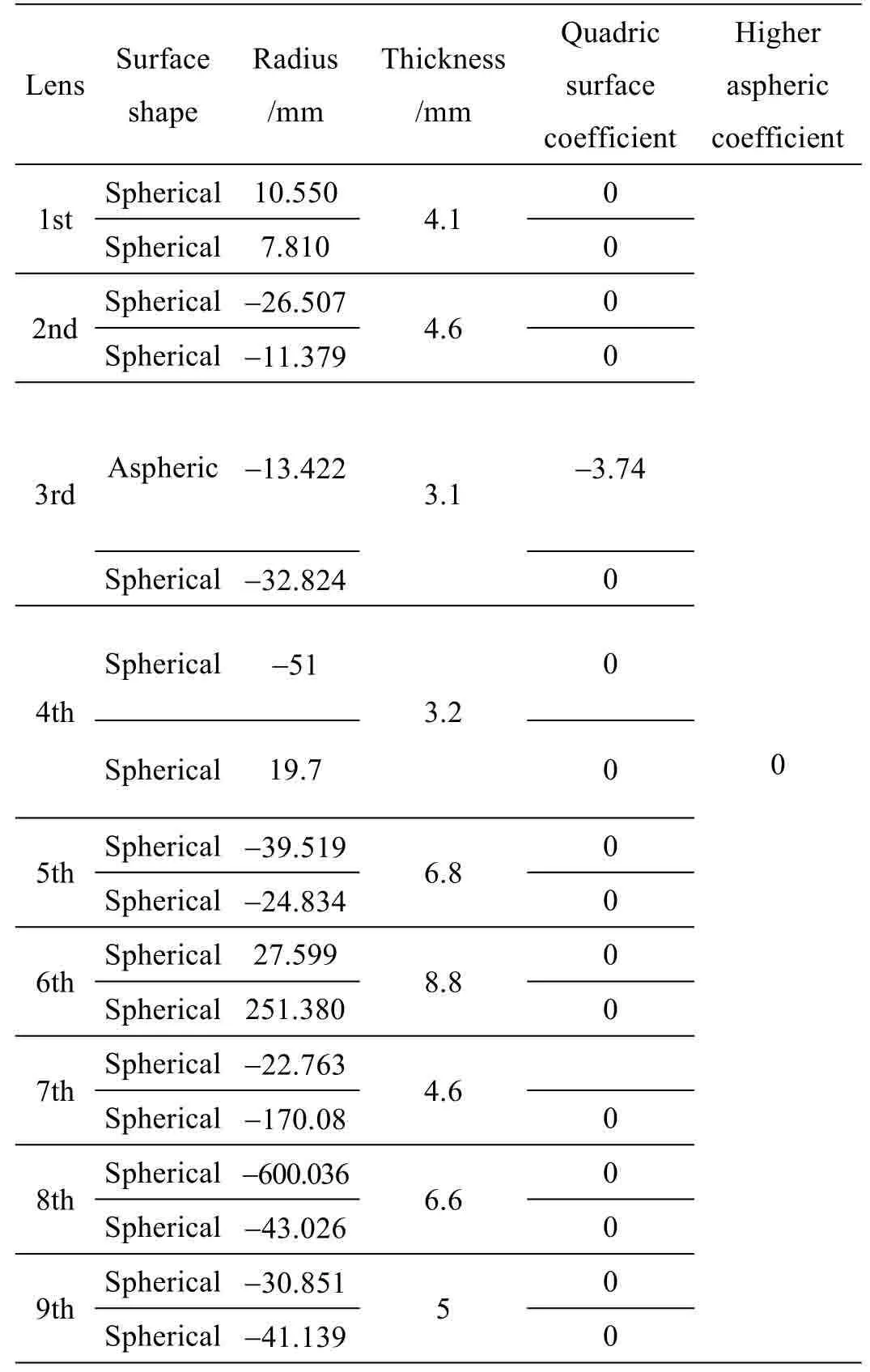

基于非球面像差效应设计的长焦深高斯光束均匀化光学系统中各镜片参数(顺序为从左向右)如表3所示,表中半径和厚度的单位为mm。

表3 光学系统元素表Table3 Optical system elements table

3 设计结果与分析

3.1 设计结果

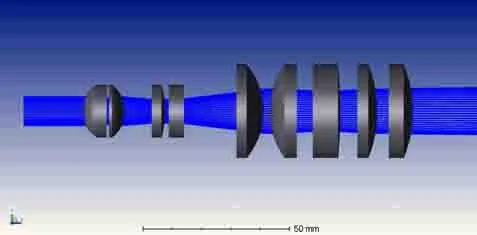

通过Zemax 软件进行序列分析和光线追迹,优化后得到的基于非球面像差效应的长焦深激光光束均匀化系统的光学结构如图2所示。

图2 长焦深高斯光束均匀化光学系统Fig.2 The optical system of Gaussian beams uniformi- zation with long focal depth

基于非球面像差效应的长焦深高斯激光光束均匀化光学系统总体结构由光束均匀化非球面镜组(沿光束传播方向上的前5 枚透镜)和长焦深球面准直镜组组成(其余4 枚透镜),其中光束自左向右传播。光束均匀化非球面镜组的功能是将高斯光束中间能量集中部分投影至两侧能量较弱的位置,而长焦深球面准直镜组的功能则是将已经均匀化的平顶高斯光束进一步准直,在1000 mm±100 mm 处形成能量分布均匀的光斑。其中焦距f=1000 mm,这一距离为焦平面中心距离光学系统最后一片镜面中心之间的距离。

设计后的光学系统结构参数为:工作波段为1064 nm,耐受激光功率为300 W,有效焦距为1000 mm,有效焦深为±100 mm,光学系统传输效率为99.9%,系统总长为135.2 mm。

3.2 分析讨论

从图2中可以看到,当高斯光束经过本文设计的光束均匀化光学系统时,出瞳后的光斑直径要大于入射光斑的直径。这是由于光束均匀化和长焦深这两者互相矛盾所导致的。光束均匀化本质上是通过非球面像差效应将原本发散角固定的入射光线集合通过非球面镜面重新排列而实现的。光线经重新排列后,每一条子光线的传播方向虽在像面处能够形成能量分布均匀的光斑,但其与光轴之间的夹角将不再一致而变得杂乱,因而通过准直透镜组后各光线的传播方向仍无法完全恢复,但可以将光束的发散角在焦深范围内控制在可接受的程度。本文中,在焦深范围内光束的会聚角为17.52 mrad,能够满足实际需求。

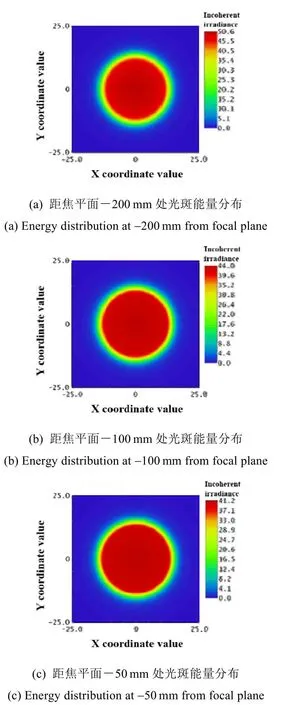

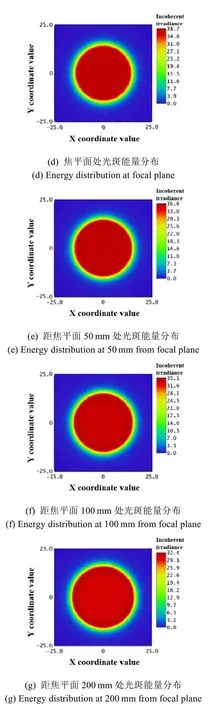

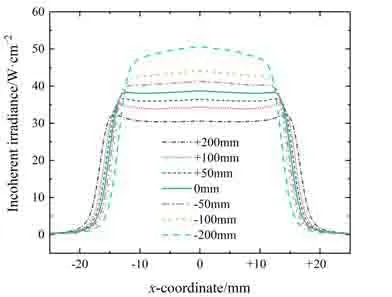

图3给出了距焦平面距离为-200~200mm 范围内的光斑能量空间能量分布情况。从图3(a)~(g)中可看出,焦深±100mm 范围内的光斑中心能量分布均匀性很好,原高斯光束中间集中的能量已被均匀分配至两侧。

然而,根据光学理论中的拉氏不变定理,像高与物高之比等于像方发散角与物方发散角正切之比。因此在本文光学系统中,经过整形后的平顶高斯光束仍均有一定会聚角。由于整形光束会聚角的存在,在焦深范围内的光束非相干辐照度和光斑直径都将有所不同。

图3 距焦平面不同位置处光斑能量分布Fig.3 Distribution of spot energy at different positionsfrom focalplane

图4给出了距离焦平面-200~200 mm 范围内各典型位置的光斑中心行截面非相干辐照度分布情况。图4中“-”号表示与光束传播方向相反,“+”号表示与光束传播方向相同。从图4中可以看出,光束的非相干辐照度随着距焦平面的距离增大而降低,宽度也随之增大。

图4 光斑中心行截面辐照度(-200~200 mm)Fig.4 The spot irradiance of the central row section(-200-200 mm)

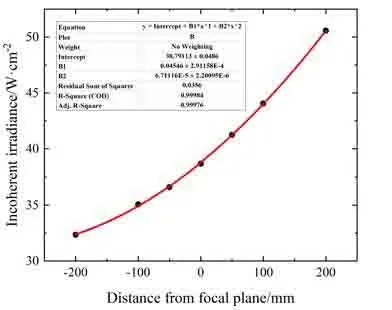

图5给出了距离焦平面不同距离处的光斑非相干辐照度最大值分布情况。可以看出,当距焦平面位置从-200 mm 依次增大到200 mm时,整形后光斑能量最大值也随之逐渐增大,且其变化规律与抛物线二次拟合函数相符合,拟合后的二次多项式函数表达式为:y=6.7116×10-5x2+0.04546x+38.79113。

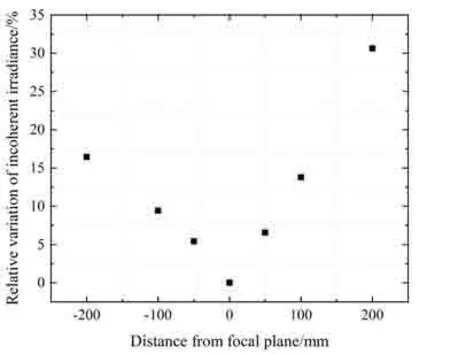

通过上述分析,可以看出,光束在传播过程中,由于存在会聚角而使得光斑的面积和能量都不是一固定值,而实际应用中则期望这种变化不大,因此实际焦深范围内的光束能量和光斑直径变化也应控制在可接受的范围内。本文进一步考察了距离焦平面不同位置处光束的非相干辐照度相对于焦平面处的能量变化量,其分布规律如图6所示。

图5 距焦平面不同位置处的光束能量最大值分布Fig.5 Distribution of maximum beam energy at different positions of focal plane

图6 距焦平面不同位置处的非相干辐照度相对变化量Fig.6 Relative variations of incoherent irradiance at different positions from focal plane

从图6中可以看出,位于-200 mm和200 mm处的光束非相干辐照度相对于焦平面处的变化量分别为16.4%和30.6%,在实际工程应用和研究中难以应用。而位于-100 mm和100 mm 处的非相干辐照度变化量最大为13.7%,实际应用时在可接受范围。因此,本文设计的长焦深高斯光束均匀化光学系统的焦深为±100 mm,且在这一范围内光束的能量变化量不大于13.7%。

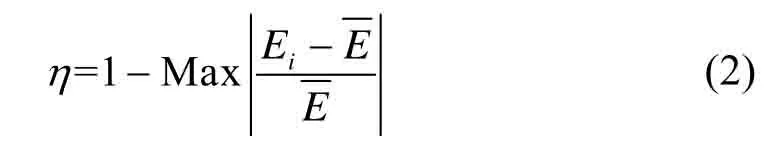

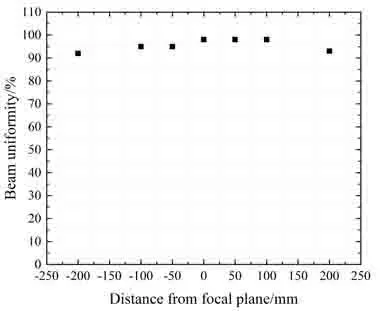

光束均匀性反映了均光系统对标准高斯光束能量分布的均化能力,是一项重要的技术指标。为此,本文计算了不同焦平面处的光束均匀度,其结果如图7所示。本文对平顶高斯光束均匀性作如下定义:

式中:η为光束均匀度;Ei为平顶高斯光束宽度内各点的非相干辐照度;为平顶高斯光束宽度内的平均非相干辐照度;“Max”表示对各点计算结果取最大值。

图7 距焦平面不同位置处的光束均匀度分布Fig.7 Distribution of beam uniformity at different positions from focal plane

可以看到,在距离焦平面±200 mm 范围内的各典型位置处,光束均匀度最小为92%,最大为98%。而在焦深范围内(±100 mm),光束均匀度≥95%,这一均匀性是能够满足绝大多数应用场景的。

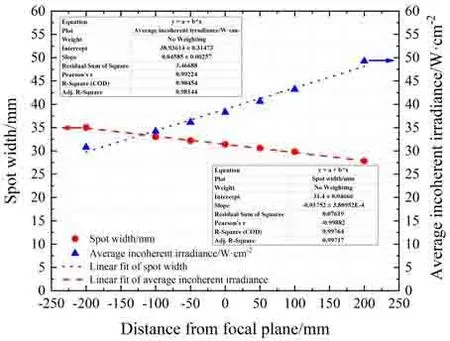

光斑宽度和平均非相干辐照度也是实际应用中关心的技术参数,为此考察了不同焦平面距离处的光斑宽度和平均辐照度分布情况,其结果如图8所示。

图8 距焦平面不同位置处光斑宽度和平均辐照度分布Fig.8 Distributions of the spot width and the mean incoherent irradiance at different positions from focal plane

可以看出,光斑宽度随距离的增加而线性减小,而光束平均非相干辐照度则随距离增加线性增加。线性拟合后的光斑宽度和光束非相干辐照度表达式分别为:y=-0.01752x+31.4和y=0.04585x+38.9。利用上述光斑宽度的拟合关系,计算出整形后的光束在焦深范围内的会聚角为17.52mrad。

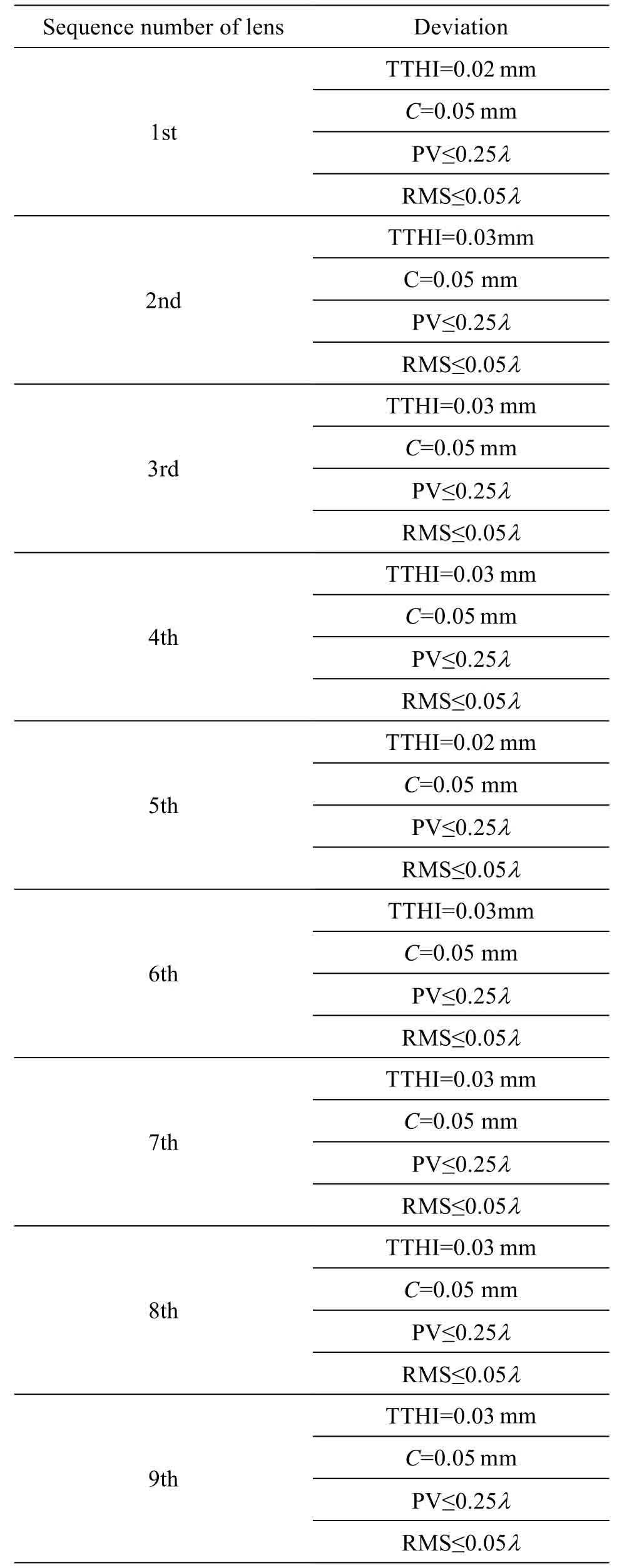

3.3 公差分析结果

本文设计的长焦深高斯光束均匀化光学系统中各镜片的加工要求如表4所示。其中TTHI(total thickness)表示镜片厚度公差(单位为mm);C为偏心度(单位为mm);PV(peak value)为干涉仪测得的波前最高点和最低点的差值(单位为波长λ);RMS(root mean square)为均方根粗糙度(单位为波长λ)。

采用10000次蒙特卡洛计算,结果表明弥散斑半径变化量最大值为424 μm,小于240 μm的概率为98%,此时后截距补偿范围为±17 mm。本文各光学镜片(即从第1 片透镜到第9 片透镜)的安装偏差要求均为:位置偏心最大0.1 mm,位置倾角不超过0.05°。

对于应用于高能激光作用下的高精度非球面加工,目前常采用传统的研磨抛光工艺,利用抛光盘和工件表面的相对滑动,借助抛光液和混合其中的磨料粒子与工件表面间的机械化学和物理作用,加工该非球面达到接近球面,后续采用机修和手修相结合的方法实现非球面的加工。加工完成后制作该非球面镜的补偿镜,两者结合输出球面波使用干涉仪可以检测出非球面的PV和RMS值。

表4 各光学镜片加工要求Table4 Processing requirements for optical lens

综上所述,本文基于非球面像差效应设计的长焦深高斯光束均匀化光学系统在焦深±100 mm 范围内对高斯激光束的整形均匀度≥95%,会聚角为17.52 mrad,最大非相干辐照度变化量为13.7%,该系统具有光束均匀性高、发散角小、系统光学传输效率高的优点,能够满足激光清洗、激光损伤阈值测量等实际应用。

4 结论

针对现有光束均匀化光学系统无法同时实现高损伤激光功率和长焦深的设计,本文基于非球面镜像差效应设计了一种新型长焦深高斯激光光束均匀化光学系统,设计的光学整形系统同时实现了大焦深和高斯光束能量空间分布的均匀化,工作距离1000 mm,在焦深范围内的光束均匀性≥95%,会聚角17.52 mrad,耐受激光功率不小于300 W。本文设计的长焦深高斯激光束均匀化光学系统能够为强激光损伤阈值测量、激光清洗及激光燃烧诊断领域及其他相关技术领域提供重要的技术支撑,具有广阔的应用前景。