高速经编机上纱线张力的波动规律

孙 帅, 缪旭红, 张 琦, 王 瑾

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

一直以来织造中纱线张力波动水平都是纺织领域人们关注的焦点[1]。在早期纱线张力研究中,宗平生通过研究单个成圈周期内经纱的消耗规律,深化了对经编送经的认识,为积极式送经的研究奠定了基础[2];Porat等在研究经纱张力时发现在单个成圈周期内纱线张力存在较大的张力波动,认为导致这种现象的原因主要是成圈机构对纱线需求量的不同,并且在张力补偿方面提出了2种补偿方式,即传统张力杆式补偿与气压式张力补偿[3-5];冯勋伟分析了机速对纱线张力的影响,认为机速对消极式送纱影响较明显,并提出了优化纱线张力的措施[6];胡瑜等测试了经编低速生产状态下的纱线张力,指出随着机速的提高,纱线动态张力分布更加均衡,不同时间段的纱线张力差异较小,织造稳定性高[7]。以上理论研究对研究纱线张力波动做出了重要贡献,但是对高速状态下纱线张力的研究较少,为此本文提出以500 r/min为一档对机速进行调节,对高速经编机的生产速度进行高频动态测试,探讨高速状态下速度改变对经编织造纱线张力的影响,完善速度对纱线张力影响的理论。

1 实验部分

1.1 实验原料与仪器

第1把梳:41.65 dtex(12 f)锦纶;第2把梳:41.65 dtex氨纶。

E36的HKS2-SE型经编机(德国卡尔迈耶公司);TS1-200-A2-CE1型张力仪(德国SCHMIDT公司);SCM01型四通道声振分析仪;LMS TEST.Lab配套分析软件(LMS公司)。

1.2 实验方法

本文主要研究高速状态下机速的改变对纱线织造张力的影响。因为纱线补偿装置的刚度对纱线张力波动存在影响,为了实验数据的可靠性,在3台生产年份、型号相同,补偿装置刚度不同(62.7、114、171 N/mm)的HKS2-SE型经编机上进行实验。首先根据要求搭建由TS1-200-A2-CE1型张力仪、SCM01型四通道声振分析仪、LMS TEST.Lab配套分析软件组成的纱线张力高频测试系统,使纱线按照张力仪要求的纱路经过导向轮和测试论,采样间隔设置为0.05 s,采样时长为15 s。然后取第1把梳中间1根与弹性张力垂直的纱线根据张力仪要求的纱路绕在导向轮和测试轮上,测量时为保证实验的可靠性,每组纱线张力信号至少采集3次。机器速度可调节范围为1 000~4 000 r/min,且以500 r/min为一档进行调节为主,由于不同机器实际运行的最高机速不同,部分测试区间小于500 r/min。

实验时相关工艺参数:第1把梳:2-3/1-0//,送纱量为1 360 mm/腊克;第2把梳:1-0/1-2//,送纱量为520 mm/腊克;牵拉密度为26.5 横列/cm。

2 结果与讨论

2.1 纱线张力波动曲线及其常规分析

2.1.1 纱线张力波动曲线分析

不同刚度和不同速度条件下单周期纱线张力大小及其波动形态如图1所示。可以看出,不同补偿装置刚度下的纱线张力曲线趋势接近,且随着机速的增加,主轴角度为120°~240°(导纱梳针前横移阶段)处波峰降低显著,纱线张力曲线存在较多的小范围波动。此外,主轴角度为330°~360°(导纱梳针背横移阶段)、60°~120°(导纱梳由针背向针前摆动阶段)、240°~330°(导纱梳由针前向针背摆动阶段)处波峰以及波峰的高度逐渐增大,导纱梳针前横移阶段波峰与其他3处波峰高度之间的差异逐渐降低,说明随着机速的增加,纱线织造张力波动之间的差异逐渐降低,波动状态趋于稳定。

图1 单个成圈周期的纱线张力波动曲线Fig.1 Tension fluctuation curve of yarn in a single cycle

2.1.2 纱线张力波动常规分析

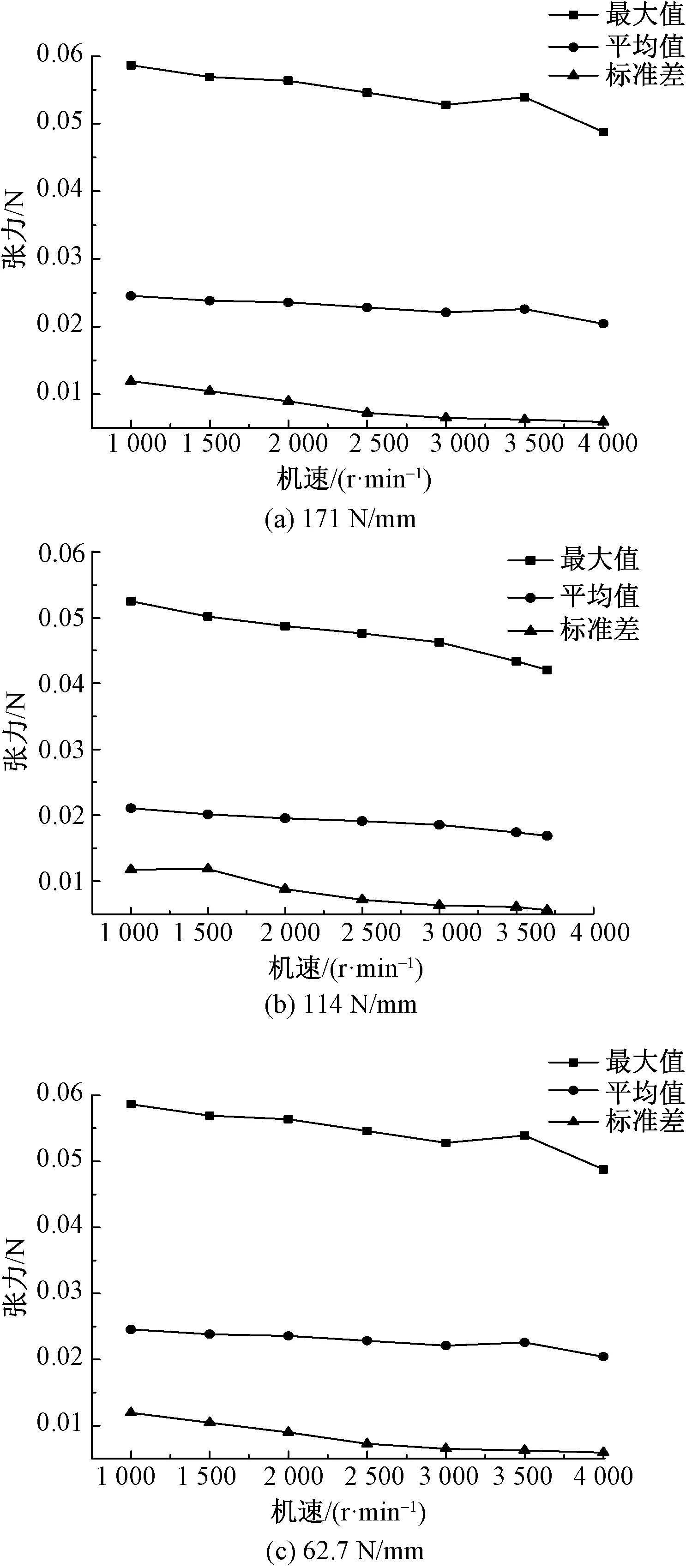

经编织造的过程中,由于横移机构的左右横移运动使得纱线张力波动存在大小周期,为了全面评定纱线张力,借助常规评价指标对纱线进行分析,使用纱线张力的最大值、平均值描述纱线张力大小水平,使用标准差评价纱线张力之间的差异,具体如图2所示。

图2 不同速度下纱线张力评价指标Fig.2 Yarn dynamic tension evaluation at different speeds

由图2可知:随着机速的提高,纱线张力的最大值整体呈逐渐下降的趋势,与单个成圈周期纱线张力曲线得出的结论基本一致;纱线张力平均值逐渐减小,说明机速提高,整体张力水平有所降低;标准差逐渐减小,表明随着机速的提高,纱线张力大小之间的差异逐渐降低,有利于经编生产织造。

在织造过程中经纱张力是个复杂的变量,导纱帽界面如图3(a)所示。纱线受到成圈机件的拉力F+Δf、导纱帽的支持力Fn、导纱帽对于纱线的摩檫力Ff、导纱帽上游盘头的拉力F,具体如图3(b)所示。其中:β为纱线张力与摩擦力之间的夹角;θ为纱线张力之间的夹角。当经编机高速运转时,梳栉做往复运动,时而加速、时而减速并反复不断变化,使得纱线在成圈过程中需纱量与送纱量之间差异急剧变化,瞬时需纱量与瞬时送纱量之间的差异导致纱线张力产生波动[8]。现代经编机均配备有积极式送纱装置以保证纱线均匀送出,并辅以张力补偿装置缓解纱线张力波动,调节纱线张力的波动大小。为了适应高速条件下的需求,HKS2-SE型经编机上配备有EBC电子送纱装置,可以实现多速送纱,有利于减少织造过程中纱线张力之间的差异。

图3 纱线动力学分析Fig.3 Yarn dynamics analysis. (a) Interface graphs;(b) Schematic graphs

送纱量的改变可以较大范围调节纱线张力,张力补偿装置刚度的改变则可以实现纱线张力的微调。经纱与张力补偿装置构成张力补偿系统,分析时将其视为单自由度线性系统,经纱作为线弹性体。张力补偿装置通常由1根导纱帽与若干个张力元件组成。在经编机编织的过程中,导纱帽一方面受到来自成圈区域纱线拉力的驱动与制约,其受迫运动的频率与纱线的喂入速度有关,随着机速的提高,导纱帽受迫运动频率越高;另一方面同时受到来自张力元件的弹力制约与驱动,其运动与补偿装置的刚度有关。张力补偿装置补偿量大小与补偿系统的质量、刚度、阻尼系数及激励力有关。HKS2-SE型高速经编机张力补偿装置配备有轻质高模量的张力片,其具有较好的动态频率响应特性。在其他条件不变的条件下,随着机速的提高,导纱帽上下摆幅增大,将更多的纱线输送至成圈区域,缓解经纱张力大小及波动之间的差异。且机速越高越有利于张力补偿装置“削峰补谷”作用的发挥,以及纱线张力波动的稳定。

2.2 纱线张力概率密度及峰度和偏度分析

2.2.1 纱线张力概率密度曲线分析

为了更加准确地分析机速的提高对纱线张力的影响,取纱线补偿装置刚度为171 N/mm,借助概率密度曲线定性地描述和比较纱线张力整体波动趋势[9],由于测试组数较多,以1 000 r/min为一档进行划分,如图4所示。可以看出,随着机速的提高,概率密度曲线的宽度逐渐变窄,概率密度曲线的波峰点的位置与张力概率密度最大值之间的距离减小,这意味着纱线张力之间的差异减少,纱线张力大小趋于一致。

2.2.2 纱线张力峰度和偏度分析

使用峰度、偏度2个统计量定量地表征不同刚度和机速条件下纱线张力整体波动情况,如图5所示。

图4 不同机速概率密度曲线Fig.4 Probability density curves at different machine speeds

图5 纱线张力波动峰度和偏度Fig.5 Kurtosis (a) and skewness (b) of yarn fluctuation

由图5可知,不同补偿装置刚度条件下纱线张力的峰度和偏度变化趋势一致。峰度小于0,当机速增大至一定程度后,随着机速的增大,峰度绝对值呈减少趋势,说明平均值附近数据分部较集中,这与标准差、概率密度曲线得出的结论一致;偏度大于0,表明极大值数据分布相比正态分布为右偏,在速度为1 000~2 500 r/min之间,随着机速的提高,峰度、偏度整体呈下降趋势,说明纱线张力波动曲线顶端较平缓,张力平均值左右数据分布较分散,张力数据右侧分布有较多的极大值,表明此速度区间范围内纱线张力波动较大。此外,当速度小于2 500 r/min时,由于单个成圈周期中针前横移形成的纱线张力波峰较大,导致纱线张力峰度、偏度变化的斜率较大,而当速度大于2 500 r/min时,纱线张力波动相对较稳定。

当速度在2 500~3 000 r/min范围内时,偏度、峰度均不断增大,表明纱线张力平均值附近的数据集中程度逐渐增大,纱线张力平均值右侧的数值较分散。机速由3 000 r/min提高至3 500 r/min的过程中,对于刚度较大的补偿装置而言,偏度逐渐降低,峰度继续增大,表明纱线张力分布曲线的顶端陡峭程度持续增大,纱线张力分布曲线右侧的拉长趋势逐渐减弱,纱线张力波动相对较低。当机速由3 500 r/min增加至4 000 r/min时,峰度与偏度逐渐减小,说明纱线张力分布曲线顶端逐渐变缓,纱线张力分布曲线右端的数据逐渐集中,纱线张力波动呈增大的趋势。由此可知,当机速在2 500~3 500 r/min之间时纱线张力波动相对稳定,可为同一型号的经编机在生产时提供参考。

3 结 论

本文在HKS2-SE型经编机上测试并分析了机速对纱线张力的影响,主要得出以下结论。

1)经编机由低速提高至高速的过程中,纱线张力的最大值、平均值、标准差均减小,纱线张力大小趋于一致。机速的提高增大了成圈部件对纱线的拉力,增大弹性张力杆张力补偿的幅度,同时增大了其工作频率,降低了纱线张力。

2)当机速在2 500~3 500 r/min之间时,张力分布曲线平均值附近数据分布较集中, 纱线张力波动程度较弱,而机速过大或过小均不利于纱线张力波动,这一速度范围可为相同机型经编机的生产提供参考。