聚丙烯腈/硝酸钠纳米纤维膜的制备及其压电性能

吴 横, 金 欣, 王闻宇, 朱正涛,3, 林 童,4, 牛家嵘

(1. 天津工业大学 材料科学与工程学院, 天津 300387; 2. 天津工业大学 纺织科学与工程学院, 天津 300387;3. 迪肯大学 前沿纤维研究与创新中心, 吉朗 VIC3217; 4. 南达科他矿业理工学院化学和应用生物科学系, 拉皮德城 SD57702)

自1880年法国物理学家Jacques Curie和Pierre Curie发现非对称晶体的压电性以来,人们开发出了大量的压电材料并将其应用于工业设备和科学仪器[1]。随后,发现了钛酸钡、锆钛酸铅、氧化锌、硫化锌等一系列具有压电性的材料[2]。1969年,Kawai研究发现聚偏氟乙烯(PVDF)具有压电性[3],这一研究开启了以PVDF为代表的高聚物压电性能研究的热潮,压电高聚物具有力学柔韧性,对电压变化敏感和低阻抗的特性[4-6]。PVDF是一种半结晶型高聚物,在拉伸和极化后具有压电性,其压电性由β相含量决定,β相在PVDF化学重复单元中的偶极矩为2.1 D[7]。毛梦烨[8]将NaNO3掺杂到PVDF中,通过静电纺丝法制得的纳米纤维膜输出电压为4 V,而未掺杂NaNO3的PVDF纳米纤维膜的输出电压为2 V,这一结果说明在PVDF中加入NaNO3可使PVDF的输出电压提高。

聚丙烯腈(PAN)是一种无定型的乙烯基型聚合物,已广泛应用于纺织品、净化膜、包装材料和碳纤维前驱体制备中。在固态下,PAN有2种构象,即平面锯齿构象和31螺旋构象[9-11]。PAN侧基中的偶极矩接近3.5 D[12],已远远超过PVDF,因此,通过施加高压电场后PAN也会具有很高的压电性。Wang等[13]通过静电纺丝技术制得的PAN纳米纤维膜在压力作用下可产生6 V的电压信号,而同样条件下PVDF纤维膜只能产生2 V的电压信号,这一结果说明PAN具有比PVDF更高的压电性,这种压电性来源于PAN内部高的平面锯齿构象含量。

在上述研究的基础上,本文将NaNO3掺杂到PAN中,利用静电纺丝技术制备纳米纤维膜用于压电性能测试,探讨了NaNO3质量分数、纺丝速度对PAN纳米纤维膜压电性能的影响,进一步制备出压电性能更高的PAN压电纳米纤维膜。

1 实验部分

1.1 原料与仪器

聚丙烯腈(PAN),粉末状,相对分子质量为9万,上海斯百全试剂有限公司;硝酸钠(NaNO3)、N,N-二甲基甲酰胺(DMF),分析纯,天津市风船化学试剂科技有限公司;聚酯(PET)塑料薄膜,得力集团有限公司;铜胶带,杭州圣能包装材料有限公司。

JDF05型静电纺丝机,长沙纳仪仪器科技有限公司;DF-101S型集热式恒温加热磁力搅拌器,巩义市英峪仪器厂;LA204型电子天平,上海菁海仪器有限公司;Nicolet iS50型傅里叶变换红外光谱仪,美国 Thermo Nicolet 公司;D8 DISCOVER 型 X 射线衍射仪,德国Bruker公司;S-4800型场发射扫描电子显微镜,日本Hitachi公司;压电测试仪,实验室自制,由压力施加器(长沙纳仪仪器科技有限公司)、PC计算机和CHI660E型电化学工作站(上海辰华仪器有限公司)组成;D33∶1-10000 PC/NPM300型驻极体非织造压电性能测试系统,英国压电设计公司。

1.2 PAN/NaNO3压电纳米纤维膜的制备

1.2.1 PAN及PAN/NaNO3纺丝液的配制

PAN纺丝液的配制:将PAN粉末、DMF置于锥形瓶中,密封后放入50 ℃水浴中磁力搅拌8 h,直至溶液均一透明,制备得到质量分数为10%的PAN纺丝液。

PAN/NaNO3纺丝液的配制:称取一定量的PAN粉末、DMF和NaNO3置于锥形瓶中,密封后放入50 ℃的水浴中磁力搅拌8 h,得到不同浓度的PAN/NaNO3纺丝液,其中NaNO3的质量分别占PAN质量的0%、0.5%、0.9%、1.3%、1.7%,PAN质量分数为10%。

1.2.2 PAN/NaNO3纳米纤维膜的制备

选取10 mL的注射器,设置高压电源电压为22 kV,流速为0.5 mL/h,纺丝时间为5 h,以直径为10 cm、长为20 cm的辊筒作为接收装置,设置接收距离为12 cm,采用静电纺丝机在一定的速度下对2种纺丝液进行静电纺丝制备纳米纤维膜。通过调节不同的辊筒速度制得不同取向的静电纺纳米纤维膜,静电纺丝装置示意图如图1所示。

图1 静电纺丝装置简图Fig.1 Sketch of electrospinning device

1.2.3 PAN/NaNO3压电元件的制备

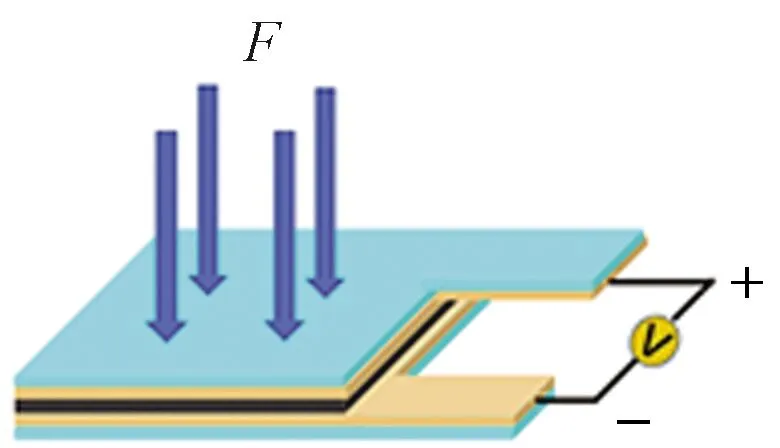

裁剪大小分别为4 cm×4 cm和3 cm×3 cm的纳米纤维膜与导电铜胶带,然后将纳米纤维膜放置在2层导电铜胶带之间,最后用厚度为0.07 mm的聚酯(PET)薄膜塑封制得压电元件,其结构如图2所示。

图2 压电元件示意图Fig.2 Piezoelectric element diagram

1.3 测试与表征

1.3.1 纳米纤维膜形貌观察

将干燥好的静电纺纳米纤维膜进行喷金处理后,使用扫描电子显微镜(SEM)观察其表面形貌。

1.3.2 纳米纤维膜化学结构表征

使用傅里叶变换红外光谱(FT-IR)仪记录衰减全反射(ATR)模式下纤维膜的红外光谱图,对PAN/NaNO3纤维膜的化学构象进行分析,设置扫描范围为4 000~600 cm-1。

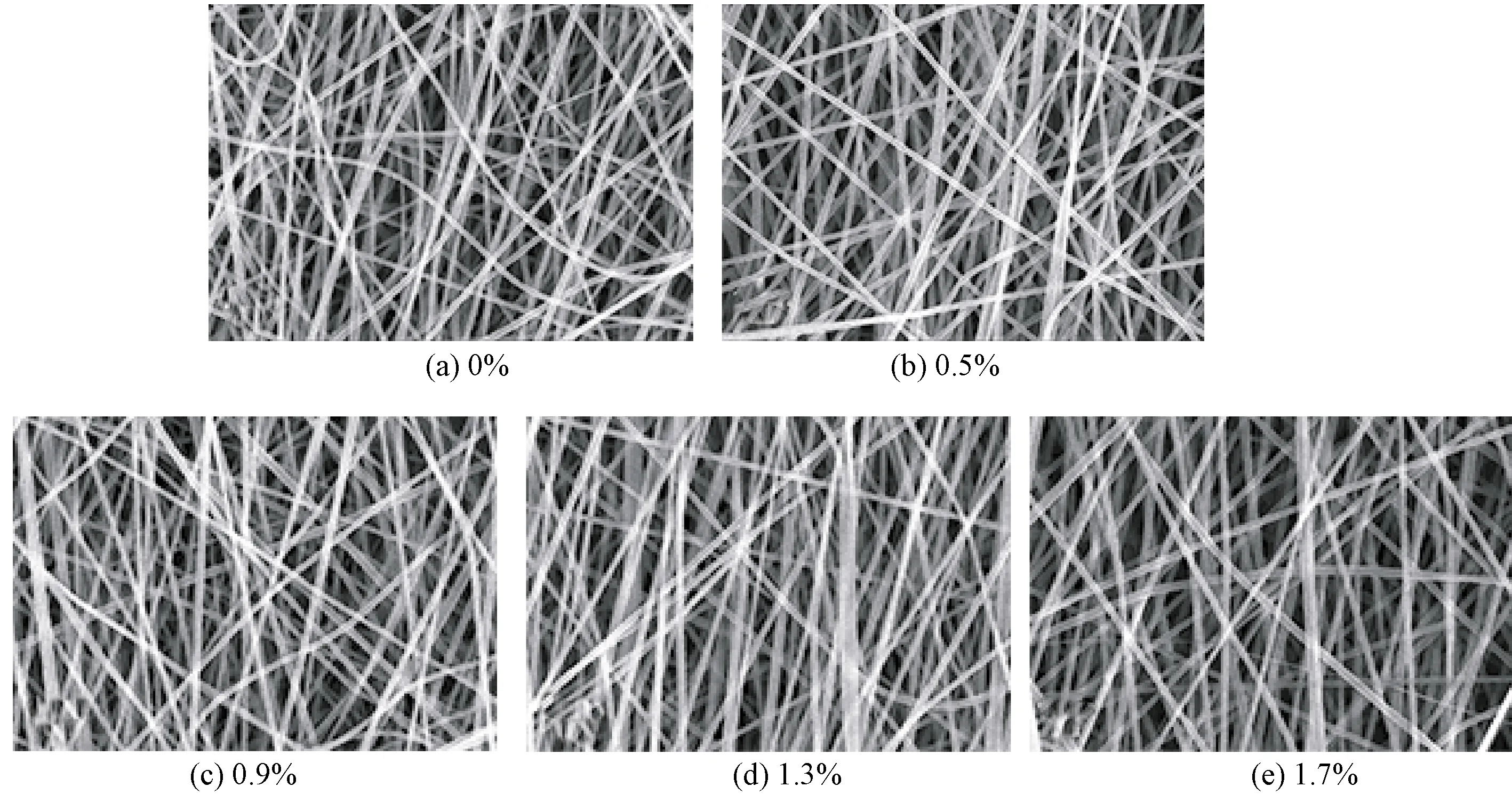

图4 不同质量分数NaNO3掺杂PAN纤维膜表面扫描电镜照片(×6 000)Fig.4 SEM images of PAN fiber membrane doped with different mass fraction of NaNO3(×6 000)

为更直观地观察由静电纺丝法制得的PAN纳米纤维膜中31螺旋构象和平面锯齿构象的变化,定义[14]平面锯齿构象的相对含量如下:

式中:I1和I3分别为图谱中平面锯齿构象和31螺旋构象吸收峰的强度,%。C值越大,表明平面锯齿构象含量越高。

1.3.3 纳米纤维膜结晶结构表征

使用X射线衍射仪(XRD)测试纳米纤维膜的结构形态变化,辐射光源为CuKα,波长为0.154 18 nm,测试电压为40 kV,电流为30 mA,扫描步长为0.02°,扫描范围为5°~60°。利用布拉格方程计算纤维膜的晶面间距:

2dsinθ=nλ

式中:d为晶面间距,nm;θ为衍射角,(°);λ为X射线的波长,nm;n为衍射级数。从公式中可以看出,2θ角越大,晶面间距越小。

1.3.4 纳米纤维膜压电常数测试

使用驻极体非织造压电性能测试系统测试压电薄膜的压电常数,选择模式VLOW,设定压力F为10.0 N,动态力为0.25 N,频率为110 Hz。

1.3.5 纳米纤维膜压电性能测试

使用压电测试仪测试纤维膜的压电性能。在测试时,将压电元件安装在支架上,连接接线并对压电元件施加压缩冲击,计算机可控制压缩冲击力的大小和频率,电化学工作站记录在冲击状态下压电元件实时的压电电压和电流信号,测试原理如图3所示。

图3 压电测试原理图Fig.3 Principle diagram of piezoelectric measurement

2 结果与讨论

2.1 NaNO3对纳米纤维膜性能的影响

本文选择PAN质量分数为10%,纺丝速度为1 200 mm/s,纺丝时间为5 h,设置NaNO3质量分数分别为0%、0.5%、0.9%、1.3%、1.7%,探讨NaNO3质量分数对PAN/ NaNO3纤维膜性能的影响。

2.1.1 NaNO3质量分数对表面形貌的影响

图4示出不同质量分数NaNO3添加PAN纤维膜的扫描电镜照片。

从图4可以看出:随着NaNO3质量分数的不断增加,纤维膜的直径呈先减小后增加的变化趋势,纤维表面光滑无串珠;当NaNO3质量分数从0%增加至0.9%时,纤维直径减小,主要是因为加入无机盐会导致聚合物射流在电场中的拉伸作用增强[8],使得纤维直径减小;当NaNO3质量分数从0.9%增加至1.7%时,纤维直径逐渐增大,这是因为随着无机盐质量分数的增加,纺丝射流表面电荷增加,纺丝过程更流畅,使溶液喷射量增加,导致纤维直径增大[15]。

2.1.2 NaNO3质量分数对化学结构的影响

图5示出不同质量分数NaNO3掺杂PAN纤维膜的红外光谱图。可以看出,在1 230和1 250 cm-1处吸收峰分别代表PAN的31螺旋构象和平面锯齿构象[16],PAN的压电性源自PAN纳米纤维膜内平面锯齿构象的含量[13],即PAN纤维膜的平面锯齿构象含量越多压电性越好。根据公式可计算得到当NaNO3质量分数为0%、0.5%、0.9%、1.3%、1.7%时,PAN的C值分别为0.998 4、1.000 2、1.000 6、0.999 3、0.999 2。由此可以看出,随着NaNO3质量分数的增加,C值呈现先增加后减少的趋势,当NaNO3质量分数为0.9%时,C值达到最大1.000 6。C值的这一变化趋势说明在PAN中掺杂NaNO3可引起平面锯齿构象含量的变化,并在一定范围内可得到平面锯齿构象含量的最佳值。

图5 不同质量分数NaNO3掺杂PAN纤维膜的红外谱图Fig.5 FT-IR spectra of PAN fiber membrane doped with different mass fraction of NaNO3

2.1.3 NaNO3质量分数对结晶结构的影响

不同质量分数NaNO3掺杂PAN纤维膜的XRD谱图如图6所示。可以看出,PAN在17°附近出现了特征峰,为PAN的(100)晶面特征峰[17]。相关研究表明,与PAN的31螺旋构象相比,平面锯齿构象在C轴方向上具有较小的晶面间距[18-19]。由此可得出,晶面间距越小,PAN中平面锯齿构象的含量就越多。由图6可知,随着NaNO3质量分数的增加,PAN晶面间距先减小后增大,当NaNO3质量分数为0.9%时,晶面间距达到最小值(0.533 0 nm)。这一变化趋势说明,在一定添加范围内,将NaNO3掺杂到PAN中可使其晶面间距减小,并得到NaNO3最优掺杂质量分数为0.9%,说明NaNO3的加入会引起晶面间距的变化进而可能影响聚合物的压电性能。

图6 不同质量分数NaNO3掺杂PAN纤维膜的XRD谱图Fig.6 XRD patterns of PAN fiber membrane doped with different mass fraction of NaNO3

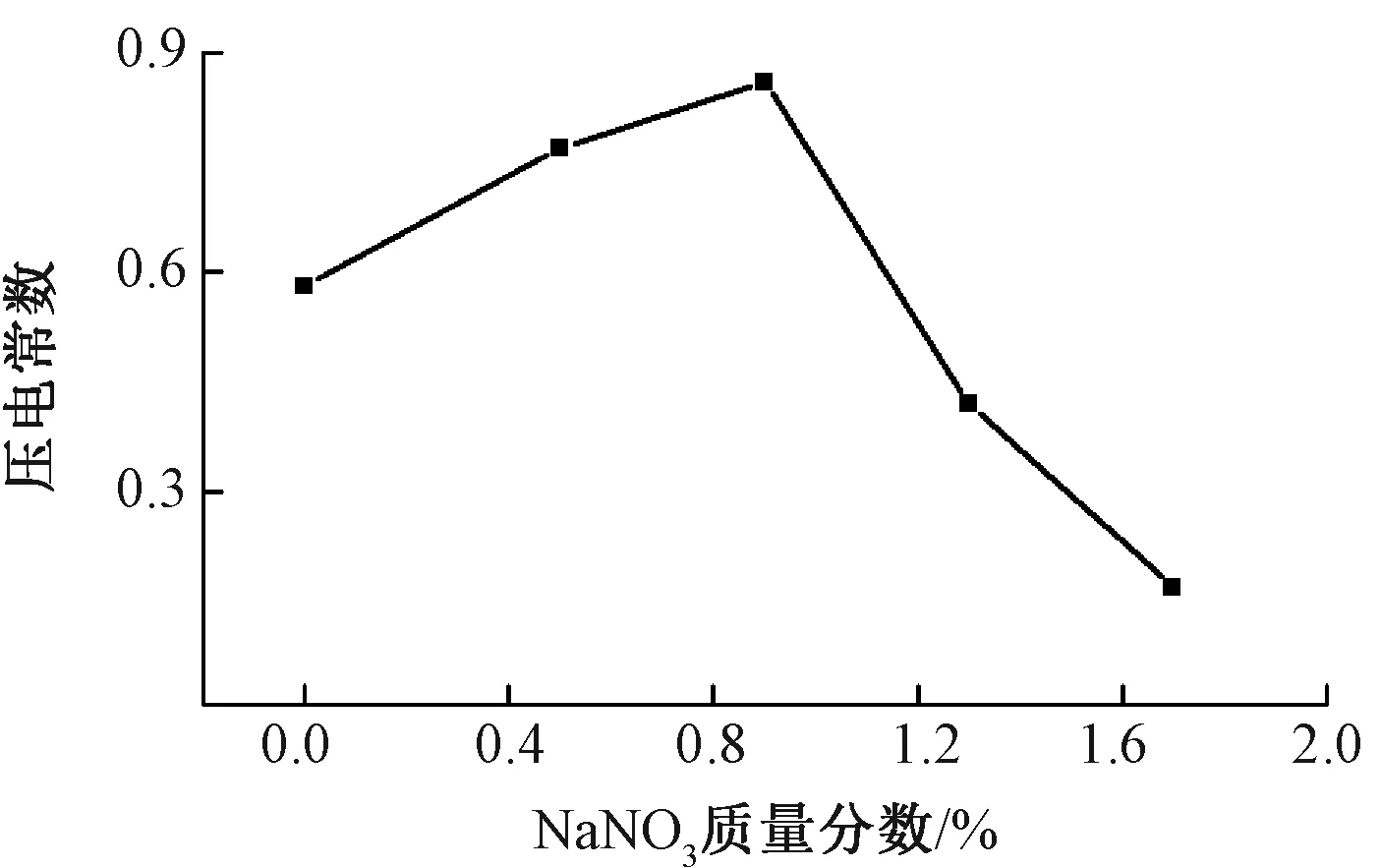

2.1.4 NaNO3质量分数对压电常数的影响

图7示出不同NaNO3质量分数掺杂PAN纤维膜的压电常数。可见,随着NaNO3质量分数的增加,PAN的压电常数先增加后减小,且在NaNO3质量分数为0.9%时达到最大值0.86,与纯PAN纤维膜的压电常数(0.58)相比提高了48.28%。压电常数是表征压电材料性能的重要参数之一,一般压电常数越高,压电性能越好。

图7 不同质量分数NaNO3掺杂PAN纤维膜的压电常数Fig.7 Piezoelectric constants of PAN fiber membrane doped with different mass fraction of NaNO3

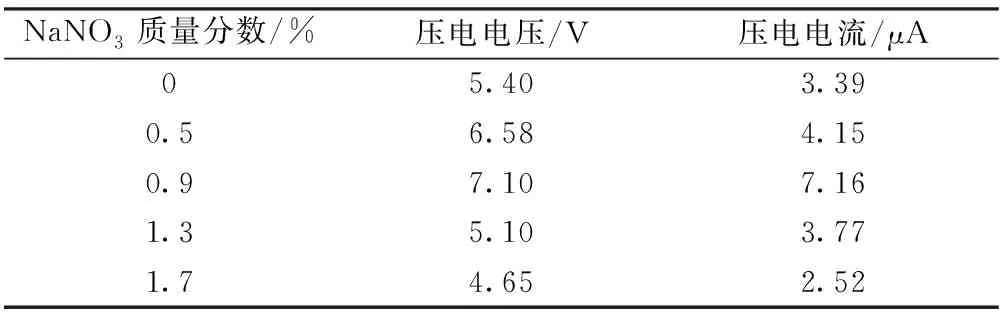

2.1.5 NaNO3质量分数对压电性能的影响

表1示出不同质量分数NaNO3掺杂PAN纤维膜的压电电压和电流测试值。可见:与纯PAN纤维膜相比,掺杂NaNO3的PAN纤维膜的电压和电流随着NaNO3质量分数的增加呈现先增加后减小的趋势;在NaNO3质量分数为0.9% 时,PAN纤维膜的电压、电流达到最大值,分别为7.10 V和7.16 μA。可以得出,掺杂NaNO3后PAN纤维膜电压提高了31.48%,电流提高了111.33%。

表1 不同质量分数NaNO3掺杂PAN纤维膜的压电性能Tab.1 Piezoelectric performance of PAN fiber membrance doped with different mass fraction of NaNO3

图8 不同转速下PAN/NaNO3纤维膜的扫描电镜照片(×6 000)Fig.8 SEM images of PAN/NaNO3 fiber membrane at different rotating speed (×6 000)

综上分析可知,在纺丝速度为1 200 mm/s,纺丝时间为5 h,PAN质量分数为10%,NaNO3质量分数为0.9%的条件下,制得的PAN/NaNO3纤维膜的压电性能最好。

2.2 纺丝速度对纳米纤维膜性能的影响

本文选择PAN质量分数为10%,NaNO3质量分数为0.9%,纺丝时间为5 h,设置辊筒速度分别为100、300、600、900、1 000、1 100、1 200、1 500、1 800 mm/s进行静电纺丝,探究纺丝速度对纤维膜性能的影响。

2.2.1 纺丝速度对表面形貌的影响

图8示出不同纺丝速度下PAN/NaNO3纤维膜的表面形貌。可以看出,随着速度的增加,纤维取向不断增加。分析取向增加的原因是,当纺丝速度增加时,丝束受到的应力变大,进而促使高聚物的取向规整性区域变大,从而导致纤维取向增加。

2.2.2 纺丝速度对化学结构的影响

不同速度下PAN/NaNO3纤维膜的红外光谱图如图9所示。通过计算得出,当速度分别为100、300、600、900、1 000、1 100、1 200、1 500、1 800 mm/s时,C值分别为1.002 2、1.002 4、1.002 6、1.004 2、1.007 0、1.005 2、1.005 0、1.004 4、1.004 2。由此可以看出,随着速度的增加,C值先增大后减小,当速度为1 000 mm/s时,C值达到最大值1.007 0。PAN/NaNO3纤维膜内平面锯齿构象的含量变化会导致C值发生变化。C值呈现先增加后减小的趋势,这是由于在静电纺丝过程中,辊筒对纤维膜的拉伸作用力会使PAN中的分子构象由31螺旋构象向平面锯齿构象转变,进而会导致C值增大;在速度大于1 000 mm/s时,辊筒对纤维膜的拉伸力较大,增加了外界条件对静电纺丝过程的干扰,从而使得纤维膜内部的平面锯齿构象含量减小,导致C值减小。

图9 不同速度下PAN/NaNO3纤维膜的红外光谱图Fig.9 FT-IR spectra of PAN/NaNO3fiber membrane at different rotating speeds

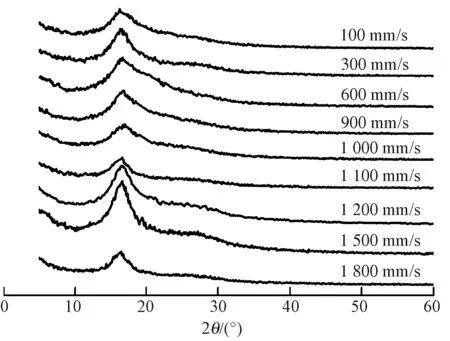

2.2.3 纺丝速度对结晶结构的影响

图10示出不同速度下PAN/NaNO3纤维膜的XRD图谱。通过计算得出,当速度分别为100、300、600、900、1 000、1 100、1 200、1 500、1 800 mm/s时,晶面间距分别为0.544 7、0.542 0、0.532 3、0.531 1、0.520 5、0.529 8、0.531 7、0.534 2、0.538 8 nm。由此可以得出,随着速度的增加,晶面间距呈先减小后增加的趋势,当速度为1 000 mm/s时,晶面间距达到最小值0.520 5 nm,此时PAN纤维膜中晶面间距最小,平面锯齿构象含量最多,压电性最好。

图10 不同纺丝速度下PAN/NaNO3纤维膜的XRD图谱Fig.10 XRD patterns of PAN/NaNO3fiber membrane at different rotating speeds

2.2.4 纺丝速度对压电常数的影响

不同纺丝速度下PAN/NaNO3纤维膜的压电常数变化如图11所示。可见,随着速度的增加,纤维膜的压电常数先增加后减小,这一结果同压电电压、电流与速度的变化结果一致。

图11 不同纺丝速度下PAN/NaNO3纤维膜的压电常数变化Fig.11 Variation of piezoelectric constant of PAN/NaNO3fiber membrane at different speeds

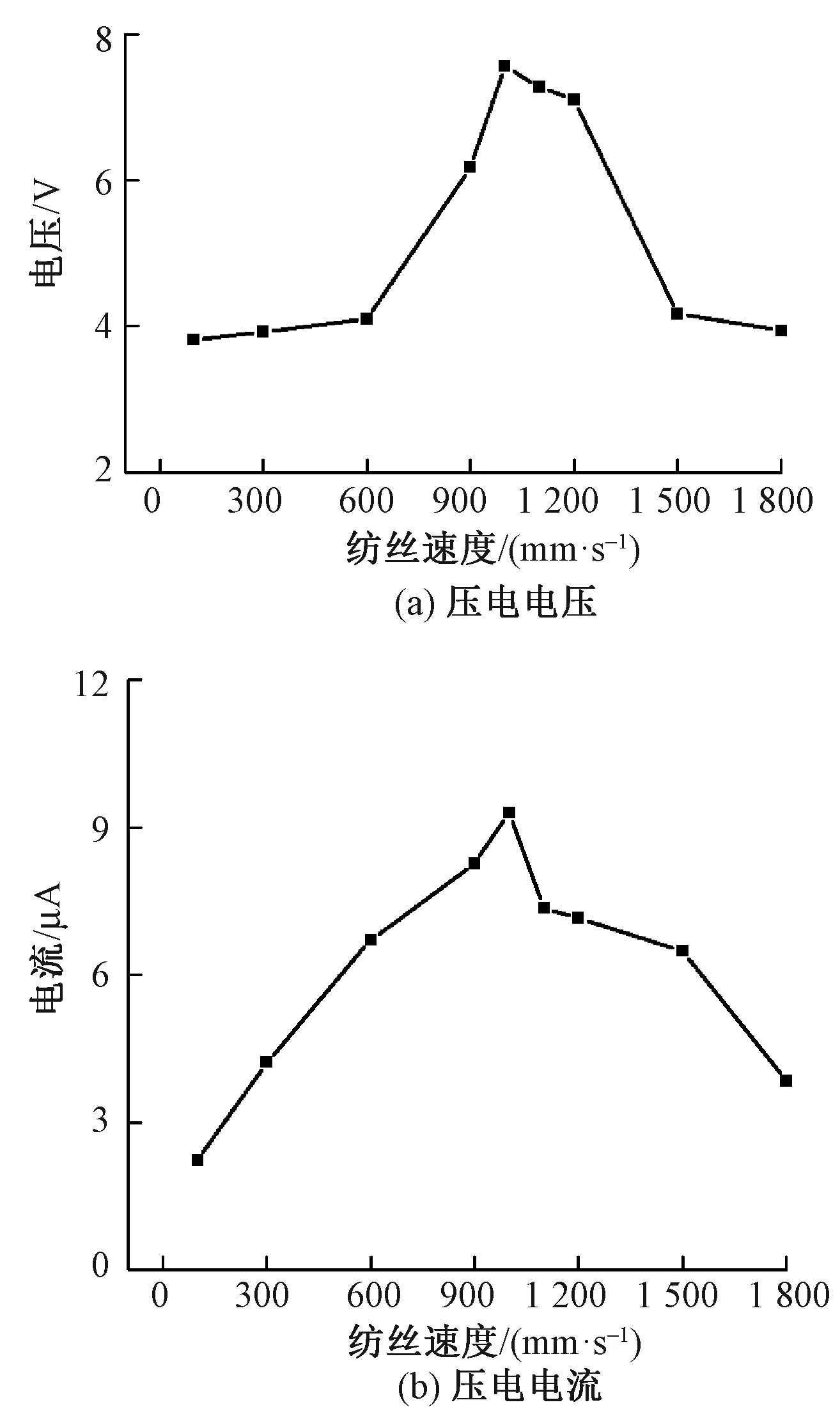

2.2.5 纺丝速度对压电性能的影响

图12示出不同纺丝速度下PAN/NaNO3纤维膜的压电电压和电流。可知,随着速度的增加,掺杂NaNO3的PAN纤维膜的压电电压、电流先增加后减小,在速度为1 000 mm/s时达到最大值,分别为7.56 V和9.301 μA,与纯PAN纤维膜相比,电压、电流分别提高了40%和174.53%。

图12 不同纺丝速度下PAN/NaNO3纤维膜的压电电压和电流变化Fig.12 Changes of piezoelectric voltage(a)and current(b) of PAN/NaNO3 fiber membrane at different speeds

综上所述,当NaNO3质量分数为0.9%,纺丝速度为1 000 mm/s时,制得的纤维膜的压电性能最佳。

3 结 论

1)采用静电纺丝技术制备PAN/NaNO3纳米纤维膜,经过NaNO3掺杂后,PAN纤维膜的压电性能得到明显改善。

2)纺丝速度为1 200 mm/s时,随着NaNO3质量分数的持续增加,PAN/NaNO3纤维膜的压电电压、电流先增加后减小;当NaNO3质量分数为0.9%时纤维膜的压电性能最好,压电电压、电流达到最大值,分别为7.10 V和7.16 μA,与未掺杂NaNO3的PAN纤维膜相比分别提高31.48%和111.33%。

3)NaNO3质量分数为0.9%时,随着纺丝速度的增加,PAN/NaNO3纤维膜的压电电压、电流先增加后减小;当纺丝速度为1 000 mm/s时纤维膜的压电性能最好,压电电压、电流达到最大值,分别为7.56 V和9.301 μA,与未掺杂NaNO3的PAN纤维膜相比,压电电压、电流分别提高了40%和174.53%。