直刮板回转滚筒内物料的混合特性

雷先明,李蔚华,张喆

(1.邵阳学院 机械与能源工程学院,湖南 邵阳,422000;2.邵阳学院 高效动力系统智能制造湖南省重点实验室,湖南 邵阳,422000;3.中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083)

回转滚筒在工业上的应用非常广泛,如冶金回转窑中氧化铝烧结[1]、冷渣机中固体物的冷却[2]、制药工艺中药片的包衣[3]、造粒机中物料的团聚[4]以及球磨机内颗粒的破碎等[5]。其中,物料混合过程反映了物料的传质特性,是物料进行下一步传热、冷却、团聚或研磨工艺的基础[6-8],如何提高混合效率是一个具有共性的基础问题。刮板在回转滚筒内十分常见,按形状不同,可以分为直刮板、圆弧刮板、带角度刮板等[9-11];按照安装位置不同,可划分为安装于壁面的固定刮板以及从中心位置插入的内构件刮板[12]。刮板对物料在回转滚筒内的混合特性影响巨大,李少华等[13]比较了无抄板、直角抄板、弯抄板、直抄板下油页岩颗粒在回转干馏炉内的混合过程,指出抄板会缩短物料的混合时间,但抄板形式对混合质量影响较小;王擎等[14]研究了抄板对颗粒混合及传热的影响,指出抄板的周期性扰动加快了颗粒混合,设置弯抄板时混合效果最好,并得出了填充率为30%、转速为0.4 rad/s、粒径为3 mm、炉内设置弯抄板的最佳工况组合;王鹏程等[15]对直刮板的长度和角度展开了研究,指出抄板长度和抄板角度会影响颗粒的混合效果,当抄板长度为滚筒半径的0.5倍,抄板角度为60°时,能够有效改善颗粒间的巴西坚果效应,混合效果较优。在所有的刮板类型中,直刮板结构简单,安装及拆卸方便,在实际应用中通常被首先考虑,使用频率最高。但直刮板的结构设计主要以经验为主,建模分析还较缺乏,也没有得出一些共识性的结论。本文模拟颗粒在直刮板回转滚筒内的混合过程,在分析物料混合形态、接触数和混合指数变化规律的基础上,找出在一定操作条件下(转速、填充率、粒径等)最优的直刮板高度及数量,以便为实际应用中刮板的结构设计提供理论依据。

1 建立模型

1.1 离散元模型

离散元法用于解决颗粒系统中单个粒子运动、受力等问题,通过采用力-位移模型,考虑粒子碰撞并基于接触点处的变形计算接触力[16-18]。本文采用Hertz-Mindlin模型,通过牛顿和欧拉球形粒子方程的数值积分来计算平移和旋转运动,计算方程如下:

(1)

(2)

式中:i和j为标记颗粒;m和I分别为颗粒的质量和转动惯量;v和w分别为颗粒的平动速度和转动速度;Fn和Ft分别为接触点处的法向力和切向力;Tn和Tt分别为法向力矩和切向力矩。

1.2 混合模型

颗粒随着滚筒旋转可随机运动至物料的任何位置,其任意时刻的位置坐标可通过离散元法输出,通过对每一颗粒所在位置分析可以判断物料的混合程度。目前,对于颗粒混合程度的描述主要有“图像法”[19-20]“浓度法”[21]和“接触数法”[22]。其中,“接触数法”不需要划分网格,描述更加简单精确,本文采用此方法来研究物料的混合规律。

“接触数法”计算过程如下:假设有A和B 2种颗粒,用离散元法可以记录任意时刻A和B的相对位置,当2个颗粒间距离小于2个颗粒半径之和时,判定A和B间产生了接触,记录1个A-B接触数,对所有颗粒进行统计,则得到A和B接触总数nBB,A与A以及 B与B接触总数nAA和nAB采取同样方法计算。当A与B接触时判定发生了混合,混合数在所有颗粒接触数中所占比例定义为混合指数M:

(3)

式中:M的取值范围为[0,1],M越大,表示混合度越高。

2 模型数值计算

直刮板作为1个三维构件,尺寸主要包括沿径向的刮板高度、沿轴向的刮板长度以及沿周向的刮板厚度。刮板通常采用焊接或其他方式固定在在滚筒内壁上,长度与滚筒轴向长度一致,厚度对物料运动和传热几乎无影响[21],在实际工况中,厚度选择只需达到相应强度要求即可,本文主要研究对物料混合有重要影响的直刮板高度和数量这2个参数。

在直刮板高度选择上,若过小则扬料效果微弱,对物料混合影响较小;极限高度为物料深度,若刮板高度大于物料深度,则物料相当于被分割,其运动被限制,也不利于混合。此处引入1个量纲一的比值参数:

(4)

式中:Hl和Hs分别为直刮板高度和物料层深度。数值计算中选择的高度比δ选取0.5,0.6,0.7,0.8和0.9。同样,直刮板数量的选择上也不宜过大或过小,在实际工况中,直刮板数量通常为3~12,数值模拟选择个数为4,6,8,10和12。

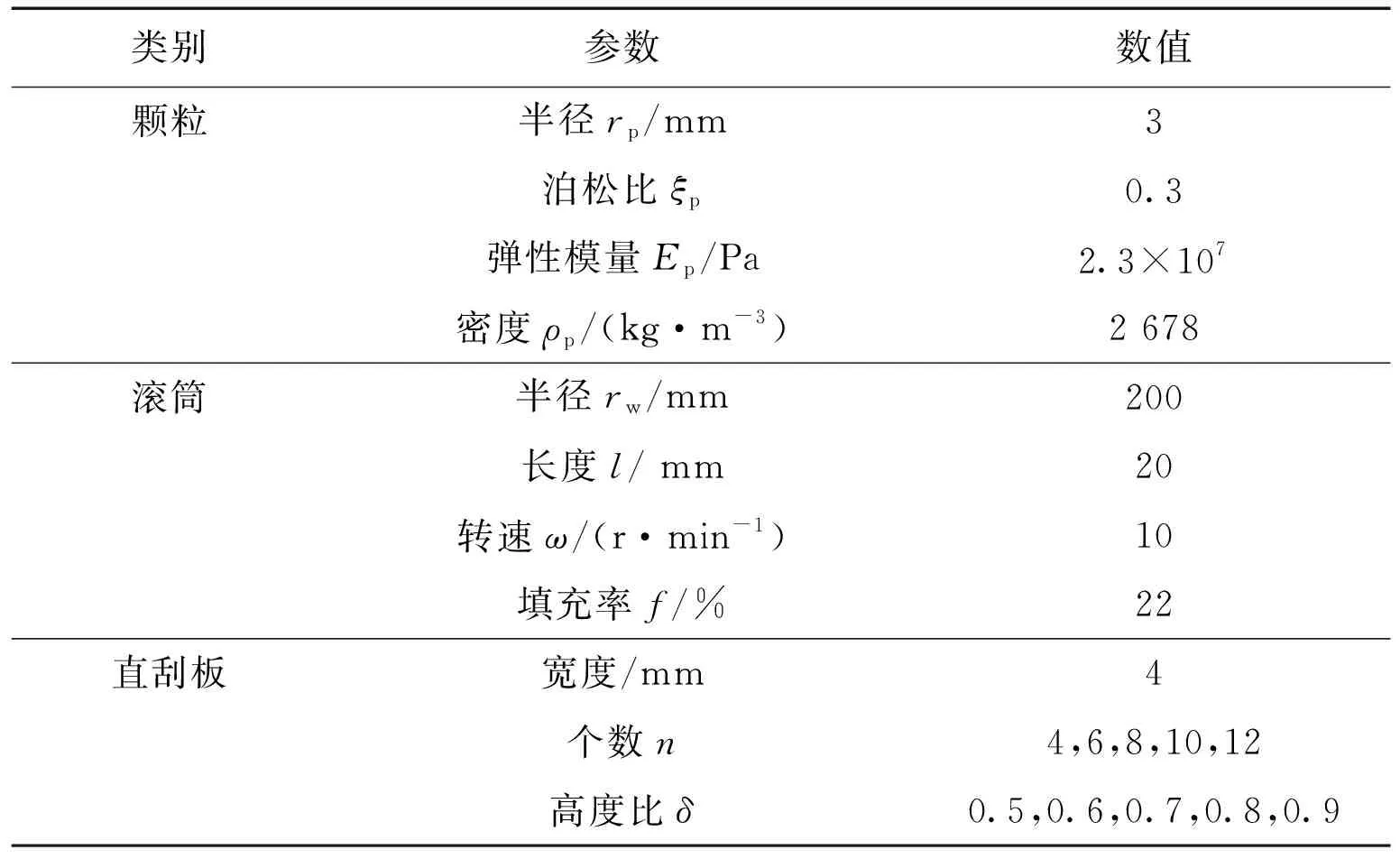

颗粒、滚筒及直刮板参数如表1所示,其中,物料为统一球形颗粒,滚筒水平放置。

表1 数值模拟参数

Table 1 Numerical simulation parameters

类别参数数值颗粒半径rp/mm3泊松比ξp0.3弹性模量Ep/Pa2.3×107密度ρp/(kg·m-3)2 678滚筒半径rw/mm200长度l/ mm20转速ω/(r·min-1)10填充率f/%22直刮板宽度/mm4个数n4,6,8,10,12高度比δ0.5,0.6,0.7,0.8,0.9

3 结果与讨论

3.1 混合形态分析

物料在回转窑横截面内的混合形态如图1所示,筒体转速ω=15 r/min,填充率f=33%,物料运动符合滚落模式。在初始阶段,2种颗粒个数相同,呈对称分布(t=0 s)。最初一段时间,在摩擦力作用下2种颗粒贴壁运动;随着左侧颗粒群率先运动至物料斜面顶端,由于颗粒间的摩擦力无法克服重力沿剪切面的分量而向下滚落,物料在活动层首先进行混合,活动层2种颗粒的分界线逐渐拉长,平流层颗粒间仍无相对运动(t=1 s);随着滚筒继续转动,平流层颗粒逐渐进入活动层参与混合,2种颗粒的分界线不断拉长并逐渐模糊(t=5 s);之后,颗粒反复在平流层与活动层中循环,最终达到充分混合状态(t=15 s);增加刮板后,颗粒运动情况被改变,处于左上端的部分颗粒仍沿斜面滚落,另一部分颗粒则被刮板提升至更高高度并抛落,物料周期性被扬起-抛落的过程会对物料混合产生重要影响。

图1 无刮板(a)和直刮板(b)下物料的混合形态Fig.1 Mixing forms of materials without scraper(a)and straight scraper(b)

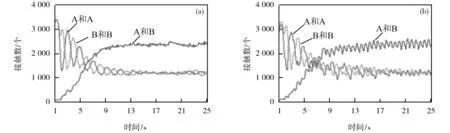

3.2 接触数和混合指数

颗粒A和B为同一物料,均为1 800个,物料接触数随时间的变化如图2所示。由图2可知:初始时刻,接触只发生在颗粒A或B的内部,A和B只有交界处产生了接触,此时没有混合发生;伴随着滚筒周期性旋转,颗粒也逐渐发生了混合,A-A或B-B接触数逐渐减小,变化规律类似于衰减震荡曲线,最终接触数在1 200左右波动;随着A-B接触数逐渐增大,变化规律类似于指数函数形式,最终接触数在2 400左右波动;当A-B接触数达到最大状态时,可以判定物料达成了充分混合,无刮板时,物料约10 s左右达到充分混合,有刮板时,充分混合时间约为8 s,这也说明了刮板对物料混合的促进作用;有刮板时,A-B接触数稳定后波动的振幅要比无刮板条件下的大,这是刮板周期性的扬料效果导致。

图2 无刮板(a)和直刮板(b)下物料接触数的变化Fig.2 Variation of material contact number without scraper(a)and straight scraper(b)

根据混合指数公式(3)计算,物料混合指数M随滚筒旋转不断增大,达到一定数值后逐渐稳定,稳定值为0.5,此后在该数值附近以一定振幅小范围波动。物料混合指数M随时间的变化趋势与指数函数较为类似,使用Matlab中的数据拟合工具箱(Curve Fitting)进行最小二乘法拟合。初始时刻(t=1 s),A-B间不发生混合,M=0;无穷大时刻(t=∞),A-B间充分混合,M=0.5。由边界条件自定义拟合函数(Custom Equation)如下:

M=-0.5exp[-km(t-1)]+0.5

(5)

式中:km为混合速率系数,km越大,表示混合越快。经过指数函数拟合,整条混合指数曲线可以用1个量纲一参数km表示。

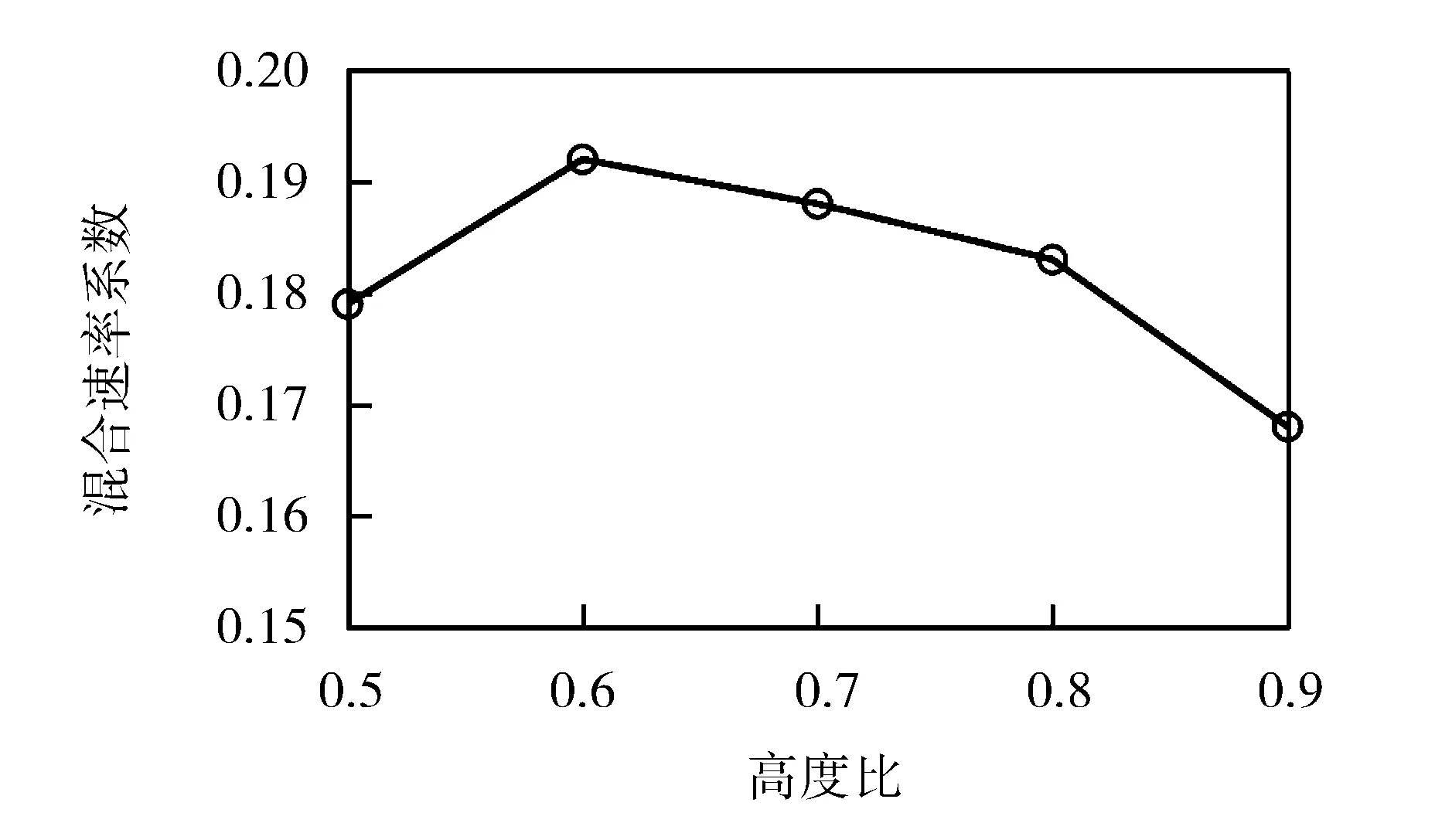

3.3 直刮板高度对混合的影响

当物料填充率为33%,转速为15 r/min,料床深140 mm,扬料板高度比分别取0.5,0.6,0.7,0.8和0.9时,物料混合指数M随时间的变化如图3所示。将该组曲线按公式(5)拟合,确定系数分别为0.936,0.959,0.956,0.961,0.950和0.959,拟合优度较好,无扬料板存在时,混合速率系数为0.174,拟合后的混合速率系数随高度比的变化如图4所示。由图4可知:随着扬料板高度增大,混合速率系数逐渐变大,在δ=0.6时达到最大(0.192);此后进一步增大扬料板高度,混合速率系数逐渐变小,δ=0.9时混合效果比无刮板时更差。这说明刮板过小时对混合影响微弱,过大时甚至阻碍混合,存在1个最优的刮板高度,在该条件下混合效率比无刮板时提升约10%。

图3 不同高度比下物料混合指数M随时间的变化Fig.3 Variation of mixture index M with time under different height ratios

图4 高度比δ对混合速率系数的影响Fig.4 Influence of height ratio δ on mixing rate coefficient

3.4 直刮板数量对混合的影响

当刮板高度比为0.6时,混合效果较优,在此高度比下研究刮板数量对混合的影响,不同刮板数量下物料混合指数M随时间的变化如图5所示。同样将该组曲线按公式(5)拟合,确定系数分别为0.936,0.938,0.956,0.961,0.953和0.951,拟合优度较高。拟合后的混合速率系数随高度比的变化如图6所示。由图6可知:刮板数量对均对混合起促进作用,同样存在1个最优的刮板个数(10块),比无刮板时混合速率系数增大约24%。

图5 不同刮板数量下物料混合指数M随时间的变化Fig.5 Variation of mixture index M with time under different scraper number

图6 刮板数量对混合速率系数的影响Fig.6 Influence of scraper number on mixing rate coefficient

4 结论

1)用“颗粒接触数”可以准确描述回转滚筒内物料的混合状况,A-A或B-B接触数随时间逐渐减小,变化规律类似于衰减震荡曲线;A-B接触数随时间逐渐增大,变化规律类似于指数函数形式。

2)对接触数变化曲线进行自定义的最小二乘拟合,结果准确可信,用量纲一的混合速率系数km可以定量比较不同参数对物料混合的影响。

3)直刮板对回转滚筒内的物料混合有重要影响,但刮板高度和数量存在最优值,在滚筒转速为15 r/min、颗粒粒径为3 mm、填充率为33%条件下,10块高度比为0.6的直刮板对混合促进效果最大,比无刮板时混合速率系数增大约24%。