重晶石滤饼堵塞机理与螯合解堵决策技术论评

韦仲进,周风山,徐同台

(1.中国地质大学(北京)材料科学与工程学院,北京 100083;2.非金属矿物和固废资源材料化利用北京市重点实验室,北京 100083;3.矿物材料国家专业实验室,北京 100083;4.北京石大胡扬石油科技发展有限公司,北京 102200)

0 引言

不论水基高密度钻井液还是油基高密度钻井液,都会形成以加重剂为重要成分的重晶石泥饼[1]。对于大位移长井段水平井而言,其水平段井眼上下部所形成的泥饼因磨压程度不同,井眼下部的泥饼更加致密,重晶石泥饼造成的潜在储层堵塞也更为严重。

由于重晶石在各种无机酸、有机酸中的溶解度都很小,很难通过后续的酸化作业解除重晶石泥饼的堵塞。另外,优质重晶石资源越来越少,现在使用的重晶石密度普遍偏低,这就意味着伴生矿物质越来越多,这可能会对重晶石泥饼解堵效果产生一定的影响。

正因如此,解除重晶石泥饼对储层的潜在伤害,对于提高油气井产量至关重要。但遗憾的是限于人们对重晶石堵塞重视程度不够、堵塞机理与解堵机制不明、解堵决策设计不当、投入产出得不偿失、或者出于商业保密不愿提及解堵剂组分等不同考量,目前关于解除重晶石泥饼堵塞的机制与对策尚未形成公识。综述了近几年国内外同行在解除重晶石泥饼堵塞方面所做的比较系统的研究工作,抛砖引玉,以飨读者,以期为我国钻井液完井液从业者提供一个全新视角,提高我国钻井液与完井液创新水平。

1 重晶石螯合解堵机理

1.1 重晶石解堵常用螯合剂

重晶石螯合解堵技术中所使用的螯合剂是氨基多羧酸类螯合剂,它包含一个或多个氮基和多个羧酸基团,氮基位于该分子的中心,羧酸基则分布在外侧与溶液中的阳离子螯合,最终形成稳定的络合物。早在1944 年就有专利提出用螯合剂除去锅炉里含硫酸钡复合垢[2]。到20 世纪60 年代,已经有用EDTA 螯合剂解除油田碳酸钙复合垢的报道。

对于在水中难溶型的无机盐,在合适的介质环境下,通过螯合剂对金属离子的强离子螯合作用,可以极大地增加盐的溶解度,即螯合剂对无机盐的增溶作用。螯合剂的结构(氨基种类、羧基数量、环链大小、化学稳定性、浓度等)、金属离子的性质(电荷、离子半径、电离电位或碱度、共伴生金属离子等)、介质环境(pH 值、温度、压力、催化剂等)等对重晶石的溶解效应都有较大影响,甚至还有人建立了标准实验室筛选方案,在现场应用前筛选出最优的重晶石解堵剂[3]。

NTA(氮川三乙酸)是一种四齿氨基多羧酸,常用于油气井酸化、铁离子控制和除垢等工艺,它的3 个羧酸基“臂”和一个中心氮原子可形成四齿螯合物。虽然NTA 比其他常用螯合剂如EDTA 和HEDTA 更易生物降解,但它与大多数金属阳离子形成的螯合物的稳定常数太低。此外,它对动物有致癌性,在欧盟等国家是一种受限制的化学物质,现在油气田领域很少使用NTA 了。

EDTA(乙二胺四乙酸)是一种十分重要的氨基多羧酸,早在1935 年就在德国首次获得专利,它能与许多金属离子配位形成螯合物,广泛用于从洗涤剂到纺织品的各种应用领域,也是油气田最常用的酸化或压裂助剂,用于稳定控制铁离子或除垢解堵。尽管EDTA 应用广泛,但其生物降解性差,在一些国家被禁止使用。另外,由于它的两性离子特性,在水中几乎不溶,在低pH 值条件下溶解度也很低。这些缺点促使人们不断寻找可行的替代物。

HEIDA(羟乙基亚氨基二乙酸)是一种三齿螯合物,与NTA 结构相似,常用于除垢和酸化,生物降解性和溶解性比较好,可替代EDTA。HEIDA也是EDTA 的主要热降解产物之一。

HEDTA(羟乙基乙二胺四乙酸酯)与EDTA结构相似,都属于五齿型螯合剂,唯一的区别在于它用一个羟基替代了羧基。羟基的加入提高了HEDTA 的溶解度,但降低了其稳定常数。HEDTA的用途与EDTA 基本一样,是一种可替代EDTA的螯合剂。由于结构中存在2 个氮原子,它也面临着与EDTA 相似的生物降解性问题。

DTPA(二乙烯三胺五乙酸)是一种八齿螯合剂,在石油工业常用螯合剂中稳定常数最高,最适合作钡锶垢或重晶石的溶解剂。在国外重晶石泥饼解堵剂中,多使用DTPA 作为主螯合剂,具有很高的性价比。由于DTPA 往往是加在碱性溶液中使用的,因此DTPA 解堵剂没有腐蚀性,而且螯合反应过程中也不会产生任何有毒气体。不过,DTPA 不容易生物降解,在水和酸溶液中的溶解性也不高。

DOTA(环己烯二硝基乙酸)是一种大环辛烷酸螯合剂,在医药工业上用于磁共振成像(MRI)造影剂。由于其热稳定性高,螯合作用极强,可用作深井高温条件下对钡锶金属离子的螯合溶解。

CDTA(环己二胺四乙酸)是一种六齿螯合剂,也像DOTA 一样可用作医用MRI 造影剂。此外,由于结构中含有环己烷基团,CDTA 具有亲水亲油双亲性,这使得这种螯合剂能够用于人体铅镍中毒的排毒剂。在石油工业中,可用于碳酸盐储层酸化改造中的交替酸化体系。

GLDA(L-谷氨酸-N,N-二乙酸)是一种相对较新的螯合剂,可用于铁离子控制以及碳酸盐岩和砂岩储层的改造。在水和高浓酸溶液中,GLDA 具有很高的溶解度,可能是因为分子结构中有个异丙二酸大官能团,能位阻抑制结晶,从而提高了其水溶性。GLDA 是由L-谷氨酸或味精制造的,易于生物降解,而且腐蚀性很小。

MGDA(甲基甘氨酸二酸)结构与NTA 相似,是一种四齿螯合剂,很容易生物降解,常用于日用洗涤剂中。

1.2 重晶石螯合解堵机理

当螯合剂分子接触到重晶石颗粒表面时,环境介质条件合适的话,螯合剂分子和Ba2+就会发生螯合反应,形成络合物。螯合剂的螯合作用有2 种机制:一种是在高pH 值环境下的溶液配位机制,会导致中心金属离子从晶格中脱离,最终进入螯合剂溶液中,实现颗粒物的溶解;另一种是在低pH值环境下的表面络合机制,它只涉及到螯合剂在颗粒表面的吸附(类似于粉体颗粒表面改性),不会导致中心金属离子进入到溶液中,换句话说,不能实现颗粒物的溶解。

螯合溶解机制大致包括5 个过程[4]:①螯合剂从本体溶液向颗粒表面扩散;②形成低阶吸附配合物;③低阶吸附配合物转化为能够从颗粒表面脱离的高阶配合物;④从颗粒晶格中释放高阶配合物;⑤配合物从颗粒表面扩散到本体溶液中。对于重晶石泥饼的螯合溶解过程,可以用图1 来形象描述,钻井液滤失形成重晶石泥饼,用螯合剂溶液浸泡泥饼,重晶石泥饼中的钡离子与螯合剂形成螯合物,螯合物从重晶石颗粒表面剥离进入溶液中,最终实现重晶石颗粒的溶解。

图1 重晶石泥饼螯合溶解机理示意图[4]

2 螯合解堵剂性能影响因素

2.1 螯合剂浓度

并非螯合剂浓度越高,其对重晶石的螯合溶解能力就越强,浓度过高甚至会降低溶解效果[5]。首先当螯合剂浓度很高的时候,螯合剂分子在重晶石表面的竞争性吸附导致螯合点减少,其对重晶石的溶解力自然会降低。其次,螯合剂分子本身就比较大,会在重晶石表面形成位阻,这会减弱在重晶石颗粒表面的螯合作用过程。因此,为了提高螯合剂对重晶石的溶解力,应该以较低浓度的螯合剂溶液多轮次浸泡重晶石泥饼,这种解堵工艺可称之为“少吃多餐”。Bageri[6]等人的实验研究表明,如果用DTPA 作为重晶石解堵剂,其最佳溶液浓度推荐为20%左右。图2 是DTPA 的钠盐(Na5-DTPA)和钾盐(K5-DTPA)在不同浓度下对重晶石的溶解率对比,可以看出,钾盐比钠盐的溶解率要高很多,但是两者都在20%达到最大溶解率。

图2 DTPA 的钠盐和钾盐溶解重晶石能力对比(93 ℃×24 h @pH=11)[6]

2.2 催化剂

仅仅是螯合剂对重晶石的螯合溶解作用还不够高,即使是最好的DTPA,大概溶解率也不到60%。有研究[7-8]指出,如果加入草酸、氟化物、二硫酸盐、柠檬酸盐、硫代硫酸盐、硝基乙酸酯、巯基乙酸酯、羟乙酸酯醋酸铵和甲酸盐等作为螯合溶解催化剂,在最佳条件下,则可以提高溶解率5%~10%,其中尤以草酸、甲酸盐和氟化物的催化效果最为明显。

草酸阴离子和硫酸盐之间的交换反应使重晶石表面的化学性质大大改善,从而提高了Ba2+与DTPA 的反应活性,增强了DTPA 溶液对重晶石的溶解能力。从表1 实验数据可见,随着催化剂草酸浓度的增加,重晶石溶解率增大,当草酸浓度与DTPA 浓度相等(0.5 mol/L)时,草酸的催化增效助溶效果最为明显。

表1 草酸催化剂对0.5 mol/L DTPA溶解重晶石能力的影响(26.1 ℃)[7]

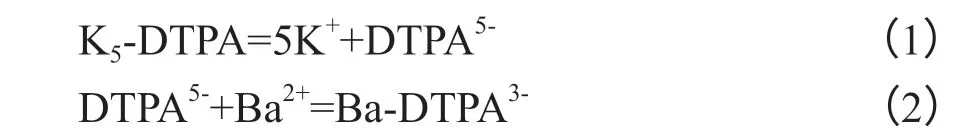

2.3 碱性转化剂

重晶石螯合解堵剂在高pH 值环境下才能发挥出良好的螯合溶解能力,如K5-DTPA 在pH >12和较高稀释比条件下,表现出了较佳的溶解力,因为此时形成的钡盐螯合物Ba-DTPA3-的稳定常数极高,式(1)和式(2)为钡盐螯合物形成的化学方程式。

添加NaOH 或KOH 调节介质pH 值,可以维持DTPA 的高螯合力,其中尤以KOH 的增溶作用最为显著。更何况,即使在没有DTPA 的情况下,单是KOH 也能一定程度上增加钡盐的溶解度。

另外,螯合剂中的碱性物质促进了低溶解度的BaSO4向高溶解度BaCO3的转化(故称之为转化剂),从BaCO3电离出来的Ba 更容易形成螯合物,或者也可以更容易地用后置酸将BaCO3溶解掉,从而实现快速溶解重晶石的目的[6]。

Mahmoud[9,10]等 人 向0.6 mol/L 的K4-EDTA溶液中添加10%的K2CO3,在132 ℃,pH =12的条件下浸泡重晶石样品一段时间(如图3(a),发现碱性转化剂的存在确实可以增加解堵剂对重晶石的溶解率。同时,不同结构的碱性转化剂对K5-DTPA 溶解重晶石能力的影响有很大的差别。在Bageri[6]等人的实验中证实,添加碳酸钾、氯化钾、甲酸钾能提高DTPA 对重晶石的溶解能力,而添加碳酸铵、氯化钙、硝酸钾、氯化镁和碳酸钠则会降低DTPA 对重晶石的溶解能力。从图3(b)可以看出,20% K5-DTPA添加6%K2CO3,93 ℃浸泡重晶石样品24 h(pH=11.5),其对重晶石的溶解率从67%增加到了86%。即使温度升高到132 ℃,也还是一样地有效。

图3 碱性转化剂对解堵剂溶解重晶石能力的影响[6,9,10]

2.4 温度

温度的变化会改变络合反应稳定常数的大小,当温度较低时,稳定常数较小,螯合剂分子不能有效络合溶液中的钡离子,当温度增加到一定程度时,络合稳定常数增大,传质速率增加,加速络合反应进行,从而加速硫酸钡的溶解,但稳定常数不会无限增大,在达到一定的高温后,螯合剂溶解硫酸钡的能力的增幅也会变小,如图4 所示。

Putnis[11]等人测试了23~102 ℃下0.5 mol/L DTPA(图4(a))和0.05 mol/L DTPA(图4(b))对重晶石溶解率随时间变化的规律,在该温度范围内DTPA 解堵剂对重晶石的溶解率随着温度升高而不断增加。且在22~80 ℃下,随着时间的增加,DTPA 对Ba 的溶解量一直保持明显上升趋势(图4(c))[12],这说明升温可以增加DTPA 溶解硫酸钡的速率。但是DTPA 螯合解堵剂在升温至110 ℃后继续升温,溶蚀重晶石的能力就不会有明显提升,温度到达150 ℃后重晶石的溶蚀量就保持在16 g/L左右[13](图4(d)),溶蚀能力没有降低也表明高温并未破坏螯合解堵剂的结构,其具有一定高温稳定性。同时,螯合剂在高温下会抑制重晶石表面的生长[14],因此在高温井下,螯合剂解堵重晶石十分具有优势。

2.5 聚合物溶蚀剂

重晶石颗粒表面一般会被水溶性聚合物处理剂、表面活性剂、润滑剂等包裹,形成一层有利于重晶石悬浮稳定的有机物包膜。在溶蚀重晶石泥饼时,为增大重晶石与解堵剂的接触面,必然首先要溶蚀重晶石颗粒表面的有机包覆膜。采用二步法(AB 双剂)解除重晶石堵塞时,应该首先用氧化剂或酶来溶蚀掉重晶石颗粒表面的有机包覆膜,再用螯合解堵剂就可以在减少浸泡时间、减少螯合剂用量的情况下,快速溶蚀掉重晶石。Zhou[15]等人利用过硫酸钠和过硫酸铵将油基滤饼表面的有机聚合物降解,降低了聚合物的分子量,非常高效地溶解了油基滤饼(滤饼去除效率高达98%)。酶也常用作有机聚合物的溶蚀剂,但遗憾的是,有些酶与螯合剂的化学相容性可能不好,Bageri[6]等人评估了几种高温稳定酶(α-淀粉酶、内葡聚糖酶和甘露聚糖酶)与DTPA 的相容性以及在不同浓度对重晶石颗粒溶解的影响。α-淀粉酶和DTPA 溶液一开始可以稳定存在,但是1 h 后出现悬浮颗粒;内葡聚糖酶在DTPA 溶液中会立即出现分层,不能形成稳定溶液;甘露聚糖酶可以和DTPA 溶液混合形成稳定的均质溶液,不存在相容性问题,如图5。加入α-淀粉酶,对重晶石的溶解度影响不大;而内葡聚糖酶的加入则对重晶石的溶解有反作用(93 ℃下从67%下降至25%);在加入7%甘露聚糖酶时,对聚合物的降解效果最好,重晶石滤饼溶解度提高明显(93 ℃下从67%提高至78%)。

2.6 地层岩石基质的影响

地层基质岩石矿物中的金属离子对螯合型重晶石溶解剂的溶钡效率有重要影响。为研究碳酸盐岩中的钙镁离子对重晶石溶解性的影响,Al-Aamri[16]等人设计了在1/25 固液比下的高温高压动态溶解实验(132 ℃×4 MPa):一组是单独的5 g 重晶石浸泡在250 mL 螯合溶解剂中,另一组是5 g 碳酸钙再加5 g 重晶石一起浸泡在250 mL 螯合溶解剂中。然后通过电感耦合等离子体(ICP)分析方法,测定螯合反应中溶解到溶液中的Ba2+、Ca2+、Mg2+浓度。图6 显示了溶解出来的Ba2+、Ca2+、Mg2+浓度随浸泡反应时间而变化的情况。

图6 碳酸盐岩基质对重晶石动态溶解性的影响(132 ℃×4 MPa)[16]

可以看到,碳酸盐的存在使螯合剂对重晶石的螯合溶解能力和溶解效率在前4 h 即降低了近50%,之后降低率更大。当只溶解单一的重晶石时,随着反应时间分别增加到1、10、76 h,溶解出的Ba2+浓度分别为1.5×104、2×104、4×104mg/L 以上,明显高于有伴生Ca2+、Mg2+存在时的溶出率。在碳酸盐存在下,前5 h 反应时间内,溶解出的Ba2+浓度约为1×104mg/L。此后,它开始下降到小于1×104mg/L,因为随着反应时间的延长,溶解出的Ca2+、Mg2+含量不断增加,其中一部分已经溶解出来的Ba2+(形成了钡螯合物)又被Ca2+、Mg2+交换配位螯合形成了稳定常数更高的钙镁螯合物。这就是说,在碳酸盐岩地层中,随着解堵浸泡时间的延长,碳酸岩基质岩石中或者介质溶液中共存的Ca2+、Mg2+会夺取螯合剂,置换出重晶石螯合物中的Ba2+,有可能会形成次生钡盐沉淀物析出,这必然在宏观上表现为大大降低了螯合解堵剂溶解重晶石的能力和效率。因此,在设计螯合解堵重晶石施工工艺的时候,必须综合考虑螯合剂牺牲量、浸泡时间等因素。

2.7 螯合剂的环境友好性

从环境保护角度来看,以螯合剂GLDA、EDTA、DTPA 等为基础的重晶石螯合解堵剂,可完全替代传统的无机酸/有机酸等酸性解堵剂以降低解堵剂的毒性,且螯合剂在环境易降解(以热降解、光降解以及生物降解为主),能降低对环境的不利影响,同时降低现场操作人员在解堵剂配制、高温泵送等施工环节的健康安全风险。

从经济性考虑,由于EDTA 和DTPA 对重晶石的比溶解量和比价格均远优于其他螯合剂(具体数据见表8)[17],故现场应用中,EDTA 和DTPA的高性价比使其成为螯合性解堵剂的最佳选择。

表2 EDTA 和DTPA 对重晶石的比溶解量和比价格

但是,若从螯合剂本身的生物可降解性来说,氨基多羧酸类螯合剂的生物可降解性与其结构中的N 原子的数量有直接关系,N 原子越少,可生物降解性就越好,比如从长期来看,NTA 就比EDTA 或DTPA 更容易降解。但总的来说,目前油气行业常用的传统螯合剂NTA、EDTA、HEDTA、DTPA 都属于相对难降解的,而新开发的HEIDA、MGDA、GLDA、ASDA 则是容易生物降解的环境友好型螯合剂,特别是MGDA 和GLDA 对钙镁离子具有很高的螯合能力,因而在酸化液、压裂液、三元复合驱、储气层改造、复合酸解堵剂、螯合解堵剂等各种井下作业中获得良好应用效果。

2.8 螯合剂的腐蚀性

螯合剂作为一种有机弱酸,具有一定腐蚀性,螯合剂分子吸附到金属的氧化物层后,螯合剂分子上的Lewis 碱性基团通过共享电子密度的方式使氧化层上的金属离子活化,这相当于减弱了金属离子与氧化层的键合作用,长时间作用下,金属离子会从氧化层中释放出来[18]。螯合性解堵剂一般在碱性条件下使用,没有酸性解堵剂那样的潜在腐蚀性,其腐蚀性极低,无需使用缓蚀剂。Paul[19]等人研究了一种以EDTA 和DTPA 为主要成分的油田垢溶解剂对一些材料的腐蚀性,发现这种溶解剂只对钢有轻微腐蚀作用,而对合金没有腐蚀性,且不和塑料和弹性体反应,刘峰[20]等人同样发现,螯合解堵剂GT-BS-2 对钢片的腐蚀速率极低,对管柱的伤害微乎其微(表3)。

表3 重晶石解堵剂对各种材料的腐蚀性[19,20]

2.9 螯合解堵造成的二次储层伤害

在螯合溶解重晶石滤饼过程中,滤饼被螯合剂溶液浸泡时间可能长达24 h,螯合剂从滤饼中螯合重晶石,形成重晶石螯合物。滤饼沿井筒表面的厚度可能不均匀,特别是在大位移定向井和水平井中,井眼上下滤饼厚度不均匀性更大[21]。螯合剂对薄滤饼的溶解速度一般会快于厚滤饼,因此,在一定的解堵施工周期内,薄滤饼必然首先被迅速溶解掉,先生成的钡离子螯合物(如Ba-DTPA、Ba-EDTA)便有机会侵入地层。钡离子螯合物通过与储层岩石中的阳离子交换,将交换下来的Ba2+沉淀在储层孔隙结构中。在流体介质的物理化学条件合适的时候,Ba2+就会形成新的BaSO4等钡盐沉淀物,造成二次储层伤害[22]。

2.10 螯合型解堵剂典型配方

通过前述分析,不难得出,影响重晶石溶解的因素既多且复杂,在设计高性价比螯合解堵剂时,必须综合考虑螯合剂选择、催化剂、碱性转化剂、pH 调节剂、环境影响、地层条件、解堵对象、钻井液完井液的组分及性能、施工工艺、产品价格等,因此也成为生产厂家的商业秘密。

根据对近年国内外专利和公开文献报道的分析,总结出了几种螯合性重晶石解堵剂典型配方列于表4[23-29],以飨读者,从中可以管窥重晶石解堵剂的组成特点及其溶解效力,以便于更好地调整、完善现场施工工艺设计,提高解堵效果,降低作业成本,对重晶石堵塞储层进行改造,提高采收率的目的。

3 结论

钻井液加重剂重晶石在储层中的迁移、转化、沉淀形成了难以酸溶的重晶石泥饼,对油气层造成严重伤害,需要安全可靠地解除重晶石堵塞。以氨基多羧酸盐为主要组分的螯合型解堵剂是油气田解除重晶石堵塞的最有前途的工艺选择。经济高效的螯合型解堵剂及其解堵工艺的设计必须要考虑不同螯合剂的解堵特点、使用浓度、催化剂、碱性转化剂、聚合物溶蚀剂、井底温度、环境友好性、腐蚀性、地层岩石基质、解堵过程造成的二次储层伤害等因素。

表4 螯合性重晶石解堵剂典型配方实例[23-29]