起泡剂仲辛醇改性对煤泥浮选效果的影响

郑变琴

(霍州煤电集团 云厦白龙洗煤厂, 山西 霍州 031400)

浮选是目前细粒煤分选最为经济有效的方式之一[1,2]. 浮选是根据矿物表面亲疏水性的差异,通过浮选药剂的作用达到分选的目的[3]. 传统的浮选药剂因品种单一、质量不稳定等因素限制了煤泥分选效果,在浮选过程中,起泡剂必不可少。最先使用的起泡剂大都为天然产品,因受其来源的制约,合成起泡剂或是多种起泡剂的联合使用日渐成为焦点[4,5]. 因此,选择化学改性、超声乳化以及两者耦合的方式对起泡剂进行改性试验,以确定起泡剂最佳改性方式,提高煤泥浮选效率。

1 实验仪器与方法

1.1 实验仪器

实验所用煤样取自霍州白龙矿粒度<0.5 mm的粉末状烟煤;实验过程所用试剂主要有捕收剂煤油(北京化工厂),起泡剂仲辛醇(天津市精细化工研究所),两者均为分析纯;改性剂有浓硫酸(天津市科密欧,浓度98%)、磷酸(北京化工厂,分析纯)、邻苯二甲酸酐(成都市克隆化工试剂厂,分析纯)。

实验仪器主要有超声波细胞粉碎仪UH-250A(北京晴辉世创科技发展中心)、电子天平AL104(梅特勒-托利多仪器有限公司)、DT系列分析天平DT1000(常熟市意欧仪器有限公司)、傅里叶变换红外光谱仪FTIR8400S(日本岛津)、电热恒温鼓风干燥箱DHG-9053(上海一恒科技有限公司)、高效节能马弗炉XRMF-9X(鹤壁市新锐科技有限公司)、多用真空过滤机XTLZφ260/φ200(西昌一〇二制造厂)、集热式恒温加热磁力搅拌器DF-101S(巩义市予华仪器有限公司)。

1.2 超声乳化试验

将超声仪器置于平整的试验台上,量取一定量的起泡剂和水,使其总量保持在100 mL,调整超声仪器支架高度,确保超声头浸入溶液中,将盛有起泡剂的烧杯放置在超声头下部,开启超声设备,设置超声频率为25 kHz,将称量好的水溶液缓慢加入起泡剂中,超声一定时间,直到生成乳白色的乳化液。

1.3 起泡剂化学改性试验方法

采用的仲辛醇化学改性方法为仲辛醇酯化和仲辛醇酸化(硫酸酸化和磷酸酸化),酸化过程见方程式[6].

仲辛醇硫酸酸化方程式:

C8H17OH+H2SO4=C8H17OHSO3+H2O

C8H17OHSO3+NaOH=C8H17OSO3Na+H2O

仲辛醇磷酸酸化方程式:

C8H17OH+H3PO4=C8H17OH2PO3+H2O

C8H17OH2PO3+2NaOH=C8H17OPO3Na2+2H2O

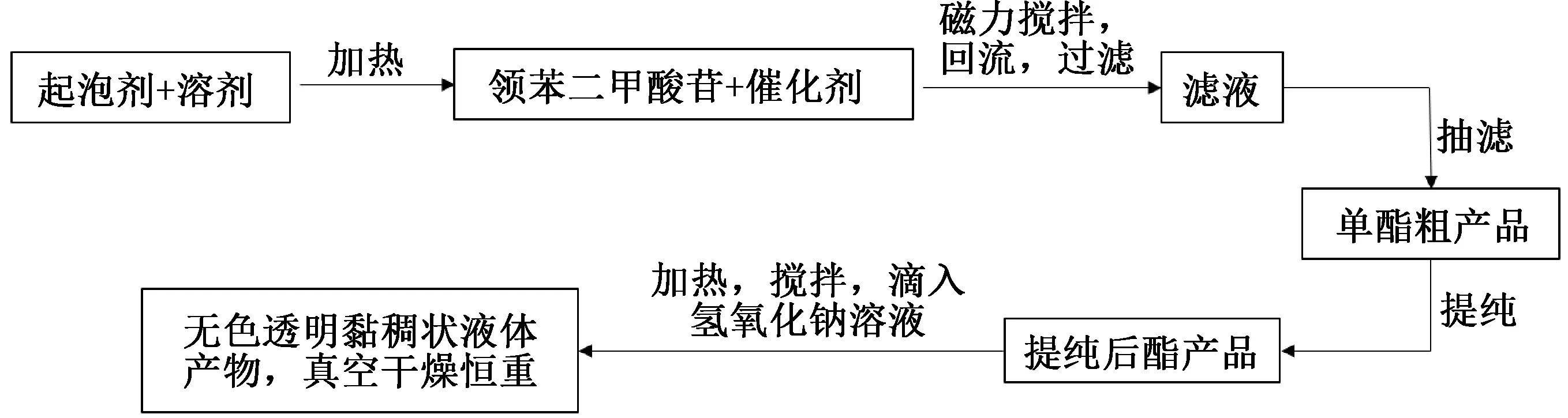

仲辛醇酯化步骤见图1.

图1 仲辛醇酯化步骤图

1.4 浮选试验

试验采用XFD-Ⅲ型1.5 L挂槽式浮选机,功率为90 W,叶轮转速可设定0~2 000 r/min,刮板转速15~20 r/min,充气量0~0.6 m3/h;试验矿浆浓度100 g/L,捕收剂煤油400 g/t,起泡剂仲辛醇改性前后用量相同,均为55 g/t.

1.5 红外光谱的测定

将光谱纯溴化钾置于真空干燥箱内,烘2 h以除去水分,准确称取烘好的溴化钾于研钵中研磨,之后通过压片机制得纯溴化钾片;将待测溶液滴到溴化钾片上,置于红外光谱仪中,测定起泡剂改性前后亲疏水官能团的变化。

2 实验结果与讨论

2.1 超声乳化对浮选效果的影响

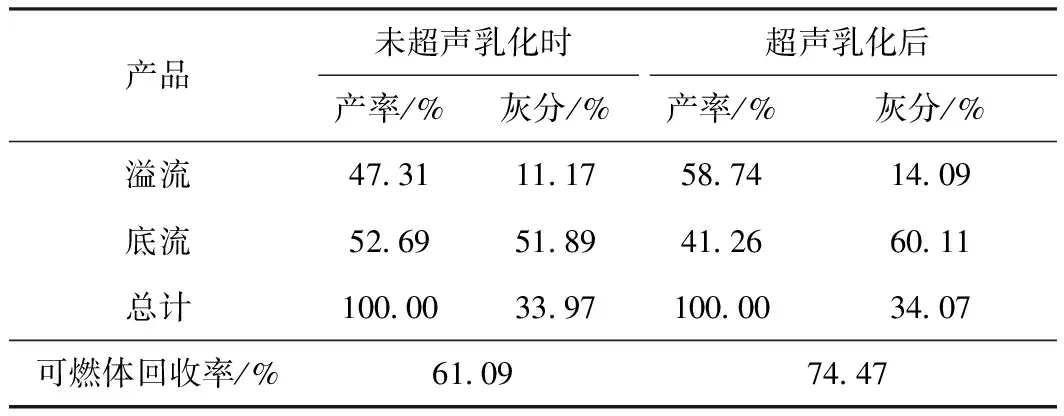

将起泡剂与水以1∶1的比例混合,在室温25 ℃条件下测定其溶液的表面张力。测定结果显示,仲辛醇超声乳化前的表面张力为31.88 mN/m,经超声乳化后表面张力值降低至29.79 mN/m. 选择起泡剂溶液最低表面张力下的浓度,对煤泥进行浮选,测定起泡剂仲辛醇超声乳化前后对煤泥浮选效果的影响。其浮选结果见表1.

表1 仲辛醇超声乳化前后煤泥浮选结果表

从表1可以看出,起泡剂经超声乳化后,浮选精煤产率提高了11%,虽然灰分也稍微上升,但可燃体回收率提高了13%,这说明超声乳化起泡剂对精煤浮选有明显效果。这是因为超声使得电能转换成声能产生空化效应[6],将与其接触的液体瞬间变成密集的超小气泡,这些超小气泡持续接受能量后迅速炸裂,释放出的能量又可以作用于起泡剂,激发起泡剂的活性使起泡剂乳化,乳化后的起泡剂更易溶于水,提高了煤泥的可浮性。

2.2 化学改性对浮选效果的影响

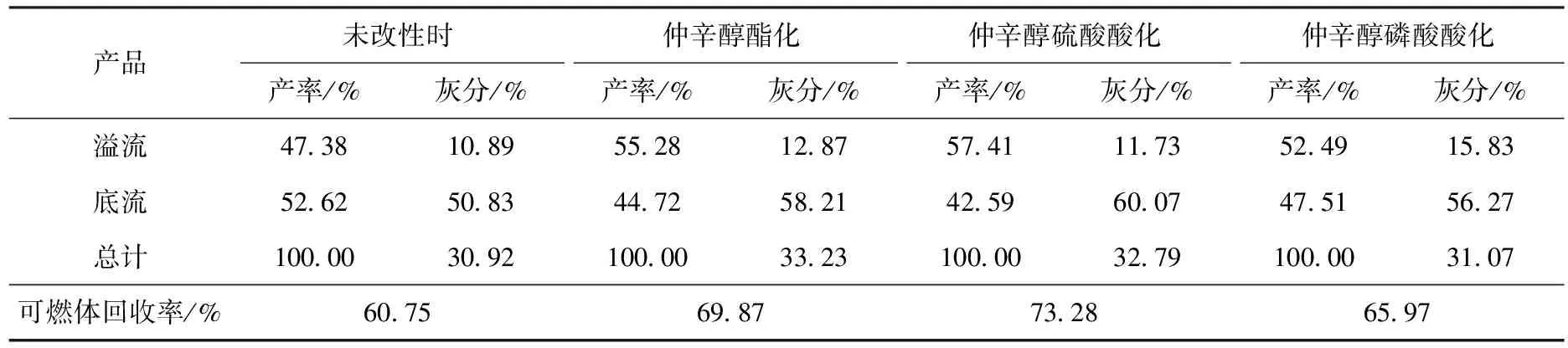

将改性后仲辛醇与未改性的仲辛醇用于煤泥浮选,判断化学改性仲辛醇能否提高煤泥浮选效率,试验结果见表2.

表2 仲辛醇化学改性前后煤泥浮选结果表

从表2可以看出,仲辛醇经邻苯二甲酸酯酯化后,浮选精煤产率提高了8%,虽然灰分有所增加,但可燃体回收率提高了9%左右;经磷酸和硫酸酸化后,浮选精煤产率分别提高了5%和10%.同时,可燃体回收率提高了将近5%和13%.即起泡剂化学改性后,煤泥浮选效率均有提高;仲辛醇经硫酸酸化后,煤泥浮选效率升高更加明显一些。

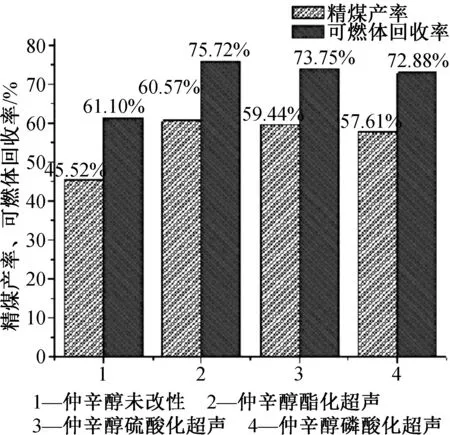

2.3 超声乳化-化学改性耦合作用对浮选效果影响

起泡剂仲辛醇在超声乳化-化学改性条件下进行煤泥浮选试验,试验结果见图2. 由图2可以看出,经超声乳化+酯化后的仲辛醇作用于煤泥,精煤产率和可燃体回收率分别提高了15%和14.6%;经超声乳化+硫酸酸化后的仲辛醇浮选煤泥,精煤产率和可燃体回收率分别提高了14%和12.6%;经超声乳化+磷酸酸化后的仲辛醇浮选煤泥,精煤产率和可燃体回收率分别提高了12%和11.8%. 这说明起泡剂仲辛醇在超声乳化-化学改性条件下进行煤泥浮选试验,其精煤产率和可燃体回收率均发生了明显的提高,比起泡剂未改性时的浮选效果好;且在相同作用条件下,仲辛醇经超声乳化-酯化改性耦合作用后对煤泥浮选效果最佳。

图2 仲辛醇化学改性-超声乳化后煤泥浮选效果图

2.4 改性前后红外光谱的变化

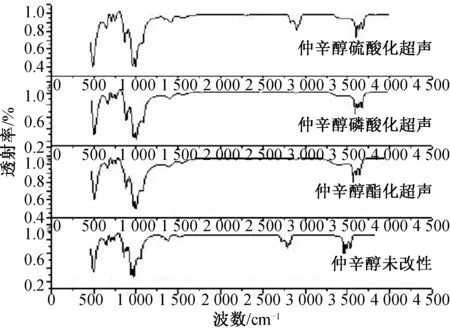

起泡剂经化学改性、超声乳化耦合作用前后红外测定结果见图3.

从图3可以看出,经化学改性-超声耦合作用后的起泡剂仲辛醇在波数1 000~1 300 cm-1处C-O特征峰强度明显,这表明改性后的起泡剂中伴有醇、醚或酯的生成,这与上述实验结果相一致,经超声乳化后起泡剂变得更加亲水,煤泥浮选效果提高;在2 850~2 960 cm-1处是甲基亚甲基疏水性基团伸缩振动峰,仲辛醇经超声乳化-化学改性后,疏水性伸缩振动峰均有减弱趋势,经超声乳化-酯化后的疏水性伸缩振动峰强度最弱,起泡剂疏水性弱,亲水性强,对煤泥浮选起到增强的效果。

图3 改性前后红外光谱图

3 结 论

1) 起泡剂经超声乳化后,煤泥浮选效果明显好转,超声乳化产生的空化效应激发了起泡剂的活性,增加了煤泥的可浮性。

2) 起泡剂仲辛醇经化学改性作用后,生成了一些亲水性官能团,增加了起泡剂的亲水性,使得精煤浮选效率高于未改性条件下精煤浮选效率。

3) 起泡剂仲辛醇经超声乳化-化学改性,煤泥浮选效率均发生明显提高。经超声乳化后,仲辛醇浮选精煤产率提高了11%,可燃体回收率提高了13%;经化学改性后仲辛醇浮选精煤产率至少提高了5%;经超声乳化-酯化改性耦合作用,精煤浮选产率提高了15.3%,可燃体回收率提高了14.6%;化学改性-超声耦合方法比单一方法改性仲辛醇,精煤产率更高,浮选效率更好。