余吾矿N1103工作面高压水射流割缝效果分析

罗本雪

(山西潞安集团 左权阜生煤业有限公司, 山西 晋中 032600)

煤与瓦斯突出是制约煤矿安全高效生产的主要灾害之一,因此,在煤矿开采过程中必须进行瓦斯抽采。我国地质构造复杂多样,煤层渗透性普遍较差,提高瓦斯抽采效果必须提高煤层的透气性。为了提高煤层透气性,很多学者开展了研究。其中一些学者提出了保护层开采、分层开采方法,通过保护层卸压提高区域煤层的透气性[1-3];一些学者通过物理方法提高煤层的局部透气性,比如水力压裂、松动爆破、水力造穴等,通过煤层卸压、造缝提高煤层透气性[4-6];还有一些学者通过化学的方法提高煤层的局部透气性,比如缓醋酸、活化过硫酸铵等,通过化学试剂与煤层中的有机物、矿物质进行反应、溶解,提高煤层的透气性[7,8]. 无论是物理增透方法,还是化学增透方法,在提高煤层透气性方面都取得了较好的增透效果。但是,同一个增透方法在不同矿区、甚至是同一矿区的不同矿井,其增透效果也有较大差异,这主要是由于不同矿井的煤层特征、构造特征、成煤条件不同,在进行增透方法选择时,必须结合矿井实际条件。为了探究高压水射流割缝技术在余吾矿的适用性,在工作面进行了现场试验,对其增透效果进行评价,以提高煤层透气性,实现瓦斯高效抽采。

1 工作面概况

研究区位于华北断块区吕梁—太行断块沁水块坳东部次级构造单元的沾尚—武乡—阳城北北东向褶带中段,并叠加了新生代长治新裂陷。构造比较复杂,地层倾角为3°~8°,个别地段较陡。区内陷落柱、断层较发育。

N1103属于高瓦斯区域,N1103胶带顺槽设计长度为1 765 m,巷道为矩形断面,宽5.4 m,高3.8 m,已经掘进1 168 m. 该顺槽沿3#煤层顶板掘进。其北侧为实体煤,西侧为N1103工作面,东侧为N1105胶带顺槽,南接北风井西翼1#回风大巷。该工作面回采的3#煤层位于二叠系下统山西组中下部,厚度大,煤层厚度平均5.99 m,以贫煤为主,煤层结构简单,含夹石1~2层,层位稳定,倾角为+3°~-2°,平均倾角为1°.

2 高压水射流割缝实施

2.1 实验原理

高压水射流割缝技术是利用高压水的冲击作用,当其作用在煤体时,在煤体表面形成拉应力、剪应力作用区,当其应力达到煤层自身强度时,导致煤体发生破坏,产生裂缝。随着水冲击的继续作用,裂缝发生贯通、破坏,煤粉颗粒被冲出,形成大的孔洞。在孔洞表面再次形成拉应力、剪应力作用区,不断重复上述过程,导致高压水射流割缝区域煤粉被大量冲出,形成卸压区,煤层的渗透性被提高,为瓦斯运移提供通道。

2.2 施工设备选型及施工参数

试验地点选择N1103运输顺槽,共设计了Y1#、Y2#、Y3#三个试验孔。为了对施工效果进行对比,设计了D1#、D2#、D3#三个不进行高压水射流割缝的对照孔。

根据煤层硬度、钻孔设计等现场实际,优选流量为125 L/min的高压清水泵,GFJG-20-6型高压软管在接头处配备有扣壳防护套以及防脱链作为二次和三次保护,保证了高压水流在传输过程中的安全性。高压水射流割缝钻杆选择d73 mm的GFZG-d113×1000-3型水射流割缝浅螺旋整体钻杆,保证了良好的密封和排渣效果。选择GFQ73-125/100型高低压转换割缝器和d113 mm的GFZT-Φ113型金刚石复合片钻头进行钻进和割缝作业。

试验区域钻孔设计深度为110 m,开孔高度为1.4 m,倾角为2°,方位角为270°. 钻孔空间距离设计为10 m,钻孔内水力割缝范围为距离孔口30 m至钻孔孔底,每个施工钻孔设计5 m割一刀,割缝时间为10 min. 在施工过程中通过观测孔口返水及排渣情况,割缝排渣单刀0.3 t以上且煤渣量能顺利排出孔口,压力80~90 MPa为最优割缝压力。在该压力下,割缝过程中煤体被切割为均匀的小颗粒,粒度为0.2~1.0 cm,在水和螺旋钻杆的共同作用下,排水排渣较顺畅,割缝过程中未出现憋孔和堵孔现象。割缝过程中巷道内的平均瓦斯浓度为0.06%,无瓦斯涌出异常现象。其中3个钻孔的出煤量分别为5.02 t、5.21 t、5.32 t.

3 效果分析

为了对水力割缝效果进行分析,优选了瓦斯抽采浓度、抽采半径作为评价指标,对施工钻孔、对照孔的抽采效果进行对比。

3.1 瓦斯抽采浓度对比

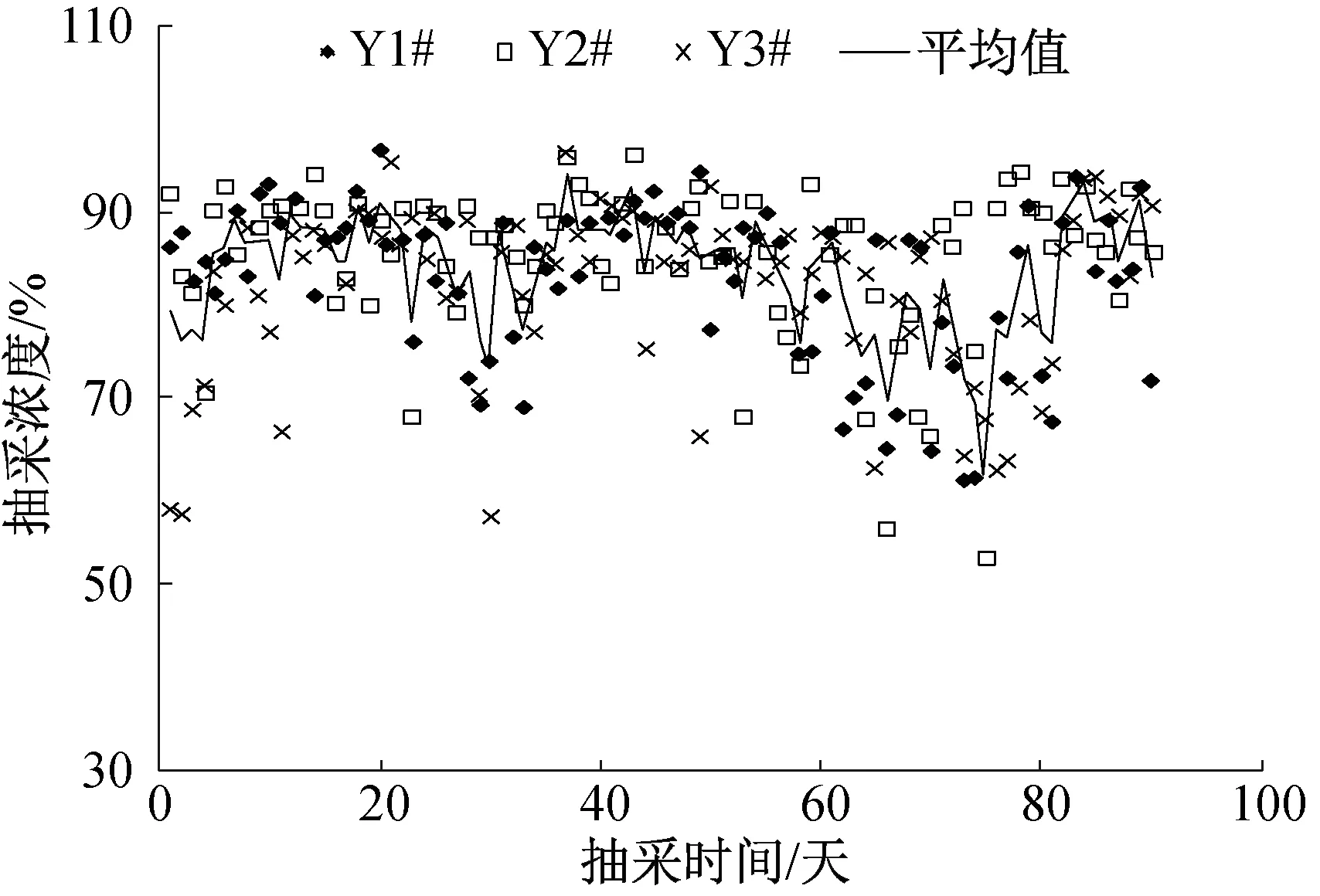

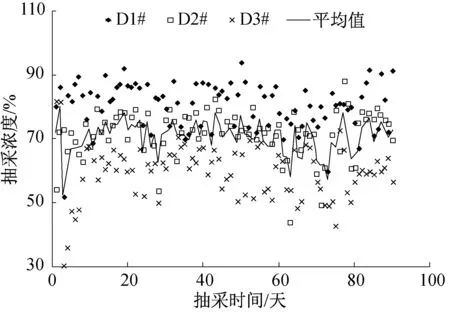

为了对施工效果进行评价,对抽采过程瓦斯浓度变化进行了测试、记录,绘制了90天瓦斯抽采浓度变化曲线。其中,施工钻孔瓦斯浓度变化曲线见图1,对照孔瓦斯抽采浓度变化曲线见图2.

图1 施工钻孔瓦斯抽采浓度变化图

图2 对照孔瓦斯抽采浓度变化图

从抽采浓度测试结果可以看出:对于施工钻孔,瓦斯抽采浓度主要集中在80%~90%,平均85%;对于对照孔,瓦斯抽采浓度主要集中在60%~80%,平均瓦斯抽采浓度70%. 通过高压水射流割缝,提高了煤层的透气性,使瓦斯抽采浓度提高了20%左右。

3.2 抽采半径对比

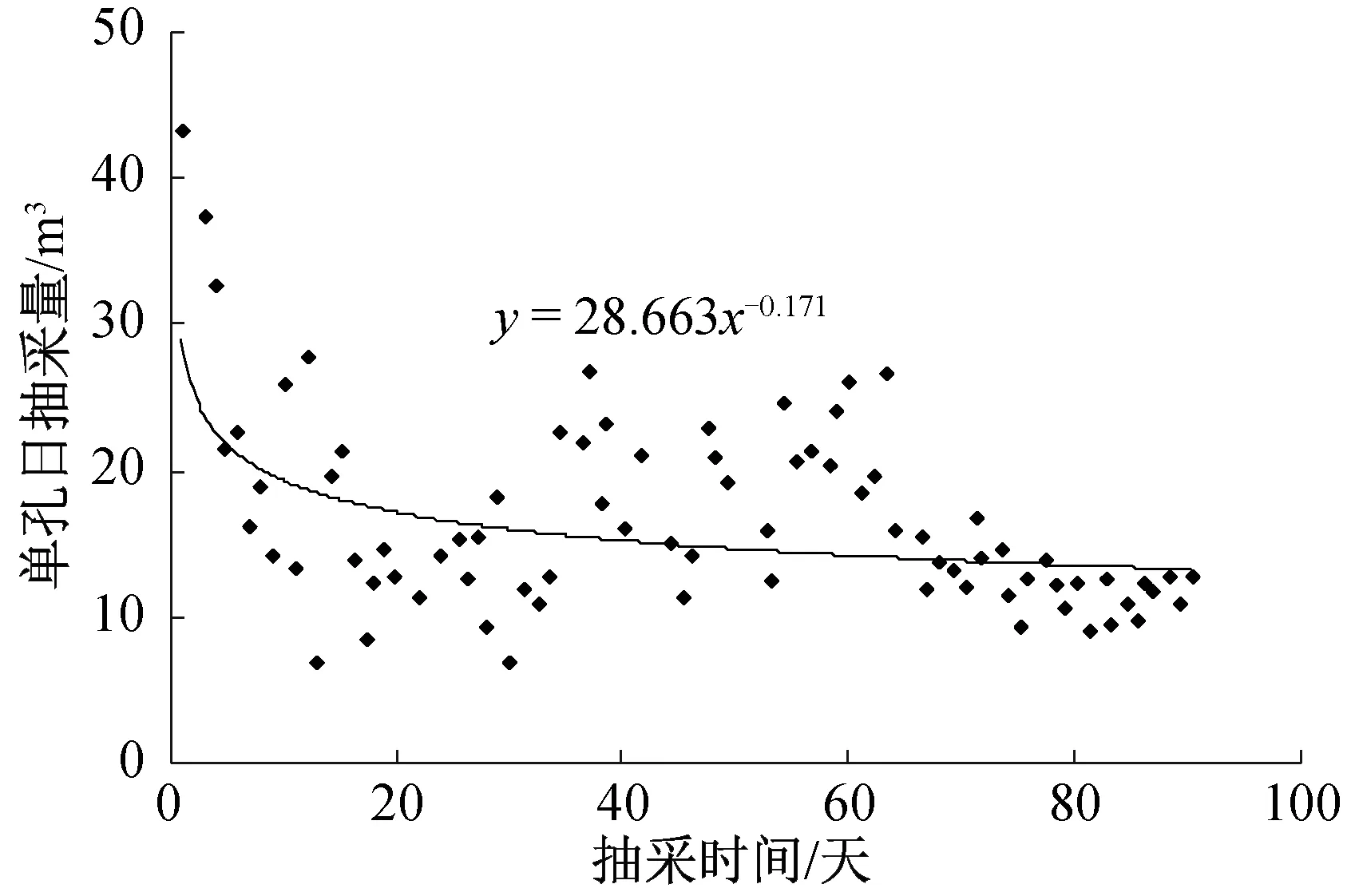

为了对比施工孔和对照孔抽采半径的差异,对钻孔抽采量进行了统计,绘制了钻孔平均日瓦斯抽采量变化曲线图,见图3,图4.

图3 施工钻孔单孔日均抽采瓦斯量曲线图

图4 对照孔平均单孔日抽采瓦斯量曲线图

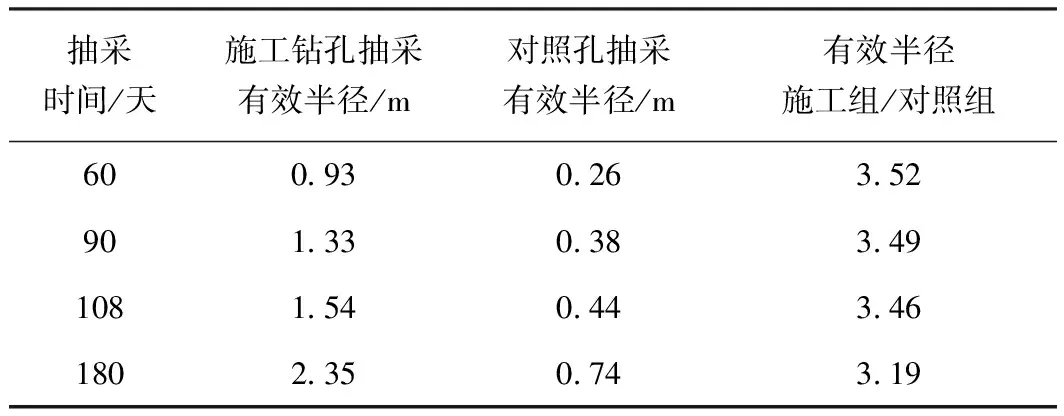

根据钻孔单孔日抽采量测试结果,拟合了钻孔日瓦斯抽采量变化曲线,根据控制区域瓦斯抽采总量、单孔日抽瓦斯量,计算出不同抽采时间钻孔的有效抽采半径,其中计算结果见表1.

表1可以看出,在相同抽采时间条件下,施工钻孔有效抽采半径是对比孔的3~4倍,提高了瓦斯抽采效率,缩短了瓦斯抽采时间,有助于提高煤矿采掘效率。

表1 施工钻孔与对照孔抽采有效半径对比表

4 结 论

通过对高压水射流割缝技术进行现场试验、效果分析,得出如下结论:

1) 通过高压水射流割缝措施,提高了瓦斯抽采浓度、有效抽采半径,验证了高压水射流割缝技术在余吾矿的适用性。

2) 余吾矿采用高压水射流割缝技术对有效抽采半径的影响远远大于对抽采浓度的影响,对于采掘衔接紧张的矿井,建议采用高压水射流割缝技术。

3) 影响高压水射流割缝效果的施工因素有很多,今后将进一步加强施工参数优化的研究。