含油污泥的萃取脱油

姚媛媛, 孙宇瑶, 刘新亮, 李成帅, 姚育超

(1. 中国石油大学胜利学院 化学工程学院, 山东 东营 257061; 2. 中国农业大学 海洋与农业工程学院, 北京 100083; 3. 中国石油大学(华东) 东营科学技术学院, 山东 东营 257061)

含油污泥是石油在开采、储存、运输和石油加工等过程中产生的固液污染物,其主要成分为水、油、泥沙、无机盐、苯系稠环化合物、重金属、油田助剂等[1].含油污泥具有黏度大,气味刺鼻,难分解等特性,如不进行无害化处理,任其堆放,不仅会造成资源浪费,还会污染土壤、破坏生态环境,因此含油污泥无害化资源处理刻不容缓[2].当前含油污泥的处理方法主要有焚烧法、填埋法、热解法、生物降解法、水洗法、机械分离法、溶剂萃取法等[3-9].其中,焚烧法与当前污染物处理所面临的减量化、无害化这一最迫切的要求相矛盾[10].填埋法占地面积大,且污染土壤和地下水,也不可取.这2种方法逐渐被更加经济、环保、高效的含油污泥处理方法取代.比如溶剂萃取法,主要是依据物质的相似相溶原理,以有机溶剂为萃取剂,溶解污泥中的油品将其萃取出来,再对萃取相进行蒸馏来分离萃取剂和原油[11-12].由于萃取法工艺简单,油品回收率高,溶剂可回收循环使用,已成为含油污泥资源化、无害化处理卓有成效的方法之一[13].我国石油化工行业平均每年大约产生80万t含油污泥,其中新疆油田每年产生含油污泥10~15万t以上[14].采用本文实验方法处理油田含油污泥,每年可回收原油3万t左右,实现了资源再利用.实验以油田含油污泥为原料,采用120#溶剂油对其进行萃取脱油,考察萃取时间、温度、剂/泥质量比(下称剂泥比)、搅拌速率以及萃取剂中甲苯含量等因素对萃取率的影响,确定了适宜的实验条件,为含油污泥的无害化处理提供一定的理论依据.

1 实 验

1.1 试剂与仪器

主要试剂:含油污泥(胜利油田东辛采油厂)、120#溶剂油(AR,山西艳阳升商贸有限公司生产,主要成份为正庚烷、异庚烷、环庚烷、少量辛烷和己烷等)、石油醚(AR,天津科密欧化学试剂有限公司)、93#汽油(中国石油大学炼厂加油站)、四氯化碳(AR,济南宏泰伟业商贸有限公司专业销售)、甲苯(AR,沃凯生物技术有限公司)、浓盐酸(AR,天津市科密欧化学试剂有限公司)、无水硫酸镁(AR,天津大茂化学试剂厂)等.

主要实验仪器:电动搅拌器(JJ-1A;,万科仪器有限公司)、离心机(LD4-2,北京医用离心机)、电子天平(FA1024B,上海精密科学仪器有限公司)、数显恒温单孔水浴锅(BHS-1,宁波市群安实验仪器有限公司)、电热恒温鼓风干燥箱(DGG-9030AD,上海森信实验仪器有限公司)、索氏抽提器、干燥器、温度计、容量瓶、三口烧瓶、量筒等.

1.2 方 法

实验过程中均称取(5±0.000 6) g油泥样品,含水率19.62%(由公式(1)求得),含油率36.57%(公式(2)求得).萃取剂为120#溶剂油、石油醚、93#汽油、四氯化碳、甲苯等,实验均为室温(22±3) ℃(考察萃取温度参数除外,下同)条件下进行.

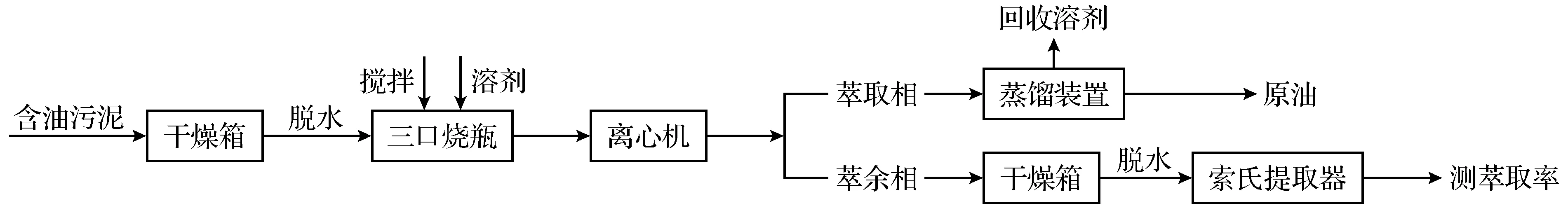

实验步骤如图1所示,称取一定质量油泥样品经干燥箱脱水处理后置于三口烧瓶中,装好搅拌器和温度计,并加入相应剂泥比的溶剂.连接好装置,使油样在一定温度、搅拌速率和时间下进行溶剂萃取反应,之后将混合物通过离心机分成两相,即上层萃取相,下层萃余相.萃取相经蒸馏装置来分离溶剂和原油.将萃余相放入干燥箱内烘干脱水后经索氏提取法测出萃余相中含油量,最后计算溶剂的萃取率.

图1 实验步骤Fig.1 Experimental steps

1.3 分析测试

1.3.1 污泥含水率测定

1) 含油污泥油样置于干燥的烧杯内去皮称重,得含油污泥油样质量m1.

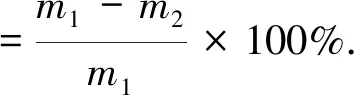

2) 将称重后的油样放入恒温干燥箱内110 ℃条件下进行烘干1~3 h, 冷却后再次称重得质量m2. 多次称重数值不再变化即可视为油样已完全脱水. 采用重量法可得出污泥油样含水率为

(1)

1.3.2 污泥含油率测定

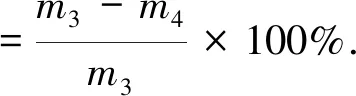

污泥油样经干燥-酸化-吸水-干燥-搅碎处理后用滤纸包好称其质量为m3,再将其放入索氏抽提器的提取管底部.向蒸馏烧瓶内加入120 mL石油醚,连接好装置进行索氏提取实验.一段时间后,取出滤纸包,于110 ℃干燥箱中烘干,冷却后质量为m4.则污泥样品含油率为

(2)

1.3.3 萃取率计算公式

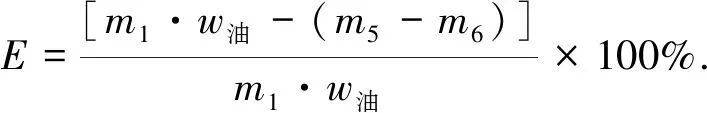

萃取率是指萃取相中的含油量占污泥总含油量的质量百分比.萃取相中的含油量为污泥样品总含油量扣除萃余相中含油量.其中萃余相含油量测定方法同1.3.2.

(3)

式中:E为萃取率,%;m5为污泥油样经萃取后萃余相质量,g;m6为萃余相经索氏提取烘干后的质量,g.

本实验中所有萃取率均采用式(3)求得.

1.4 萃取剂回收实验

将上层萃取相置于170 ℃油浴中进行蒸馏,用量筒接收冷凝液体.当量筒中的冷凝液体高度不再变化时可停止蒸馏,结束实验.

2 结果与讨论

采用1.2中介绍的实验方法来处理含油污泥,通过改变单一参数的方式依次考察萃取时间、温度、剂泥比、搅拌速率、萃取剂中甲苯含量等因素对萃取率的影响.

2.1 萃取剂的选择

采用萃取法处理含油污泥的关键在于选择高效的萃取剂,利用萃取剂与污泥中原油的相溶性,使污泥中的原油最大限度地溶解到萃取剂中.所选择的萃取剂至少要满足以下几个方面:

1) 选择性高;

2) 萃取容量高,有利于减少有机相的总体积和循环量,达到减小设备体积和节能的目的;

3) 萃取剂易于回收:

4) 萃取剂易于与水分离,萃取剂本身在水中的溶解度要小,与水的密度差要大,黏度小,表面张力大;

5) 萃取剂使用要安全,要求无毒或低毒,腐蚀性小;

6) 萃取剂价格低廉,且来源广泛[15].

在搅拌速率为600 r·min-1、萃取温度为室温、剂泥比为3、萃取时间为20 min的工艺条件下,分别以120#溶剂油、石油醚、四氯化碳、甲苯、93#汽油为萃取剂处理油田含油污泥,通过考察萃取率大小筛选合适的萃取剂,实验结果见表1.

表1 不同萃取剂对含油污泥的萃取结果Table 1 Extraction results of oily sludge with different extractants

由表1可知:含油污泥经萃取剂处理后,甲苯萃取效果最好;其次是四氯化碳和120#溶剂油.由于四氯化碳毒性大, 对环境危害严重, 且沸点较低,在萃取过程中易挥发, 会造成萃取剂流失,回收率较低, 导致使用成本增加, 不建议采用其作为本实验的萃取剂. 而120#溶剂油具有黏度低,无明显异味,流动性较好,且价格较低、来源广泛、无毒害作用、对环境无污染,同时沸程在80~120 ℃,再生时对热源要求低,易于再生等,这些特点基本满足萃取剂的选择原则.故选用120#溶剂油为含油污泥的萃取剂.

2.2 萃取时间对萃取率的影响

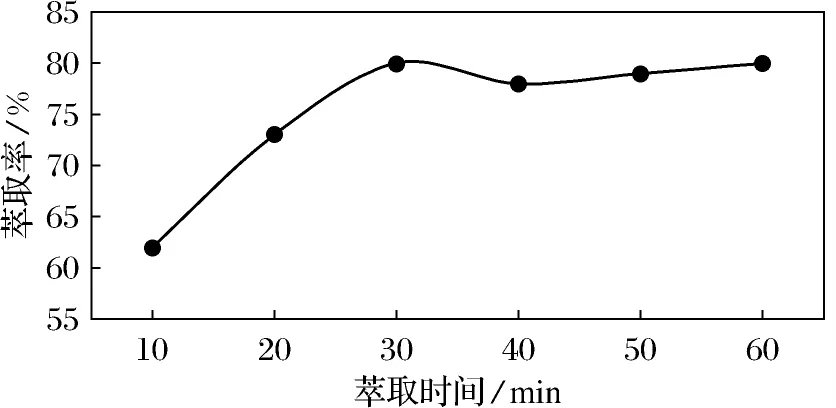

实验在搅拌速率为600 r·min-1,剂泥比为3(萃取剂中不含有甲苯),室温下考察萃取时间分别为10、20、30、40、50和60 mim时的萃取率,实验结果见图2.

图2 萃取时间对萃取率的影响

Fig.2 The effect of extraction time on extraction rate

由图2可知,随着萃取时间的增加,萃取率先明显上升后有所下降.萃取时间少于30 min时,萃取率上升较为明显,由62%上升至80%;萃取时间大于30 min时,萃取率呈下降波动趋势,最后趋于稳定.其原因为:分离过程中溶剂逐渐由污泥表面渗透到其内部,而污泥携带的原油由于萃取作用也逐渐从污泥体系进入萃取剂体系.这种固-液混合体系内发生的传质过程需要一定的时间,而传质的推动力主要为原油在两相中的浓度差.随着萃取分离过程的进行,含油污泥黏度会逐渐降低,使得大量的萃取剂渗透到污泥体系,会有更多原油溶解到萃取剂体系中.原油在两相中的浓度差越大,传质推动力也越大,萃取效果也越好,故萃取率在前30 min内上升较明显.当原油在两相中的浓度差相近时,传质推动力变小,萃取率也就不再随着萃取时间的延长而上升,此时体系已经达到了饱和平衡状态,再继续延长萃取时间也不会提高萃取率,反而会增加系统能耗.即萃取反应适宜的时间为30 min.

2.3 萃取温度对萃取率的影响

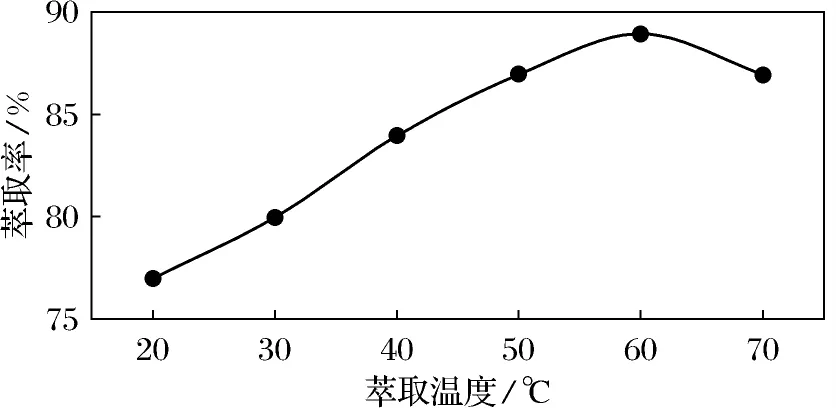

实验在搅拌速率为600 r·min-1,剂泥比为3(萃取剂中不含有甲苯),萃取时间为30 min条件下考察萃取温度分别为20、30、40、50、60和70 ℃时的萃取率,实验结果见图3.

图3 萃取温度对萃取率的影响

Fig.3 The effect of temperature on extraction rate

由图3可知,随着萃取温度逐渐升高,萃取率先明显上升后有所降低.当萃取温度达到60 ℃时,萃取率接近90%,高于60 ℃后萃取率不再上升反而有所下降.其原因为:当萃取温度较低时,含油污泥黏度较大,聚集能力较强,萃取剂无法完全渗透到油泥内部,不利于萃取过程的进行;随着萃取温度逐渐升高,污泥聚集能力逐渐减弱,聚集体逐渐分散成众多小颗粒,使更多萃取剂渗透到污泥内部,有利于传质的进行,萃取率明显上升;当温度高于60 ℃后萃取率不再上升,因萃取过程已经达到动态平衡;继续升温会导致部分萃取剂汽化流失,使得剂泥比降低,萃取率有所下降,还会导致系统能耗增加.综合考虑萃取反应适宜的温度为60 ℃.

2.4 搅拌速率对萃取率的影响

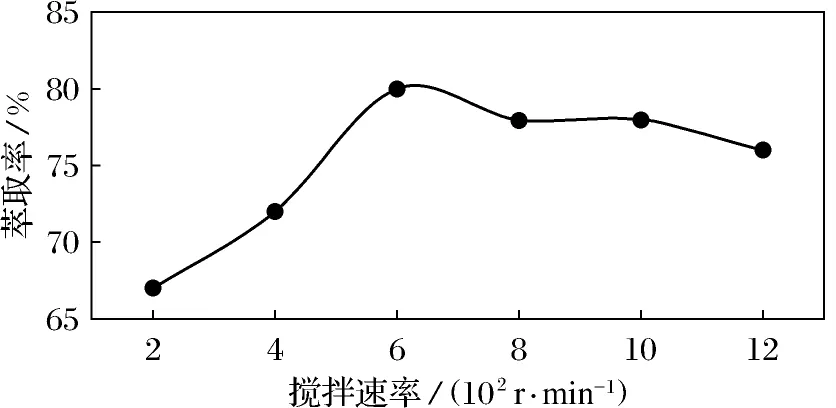

实验在萃取时间为30 min,剂泥比为3(萃取剂中不含有甲苯),室温下考察搅拌速率分别为200、400、600、800、1 000和1 200 r·mim-1时的萃取率,实验结果见图4.

图4 搅拌速率对萃取率的影响

Fig.4 The effect of stirring rate on extraction rate

由图4可知,随着搅拌速率的增加,萃取率先上升后有所下降.当搅拌速率在200~600r·min-1期间萃取率增加较为明显,可达最高值80%.当搅拌速率高于600 r·min-1萃取率出现下降波动趋势.因为当搅拌速率较小时搅拌力度也较弱,对油泥的黏度和颗粒的凝聚力改变也相应较小,无法使萃取剂与油泥颗粒充分渗透、接触,造成萃取效果不理想.随着搅拌速率的增加,外力也增大,使油泥颗粒较小,凝聚力也相应变弱,有利于萃取剂更好地渗透到油泥颗粒内部,使更多原油溶解于萃取剂体系中,传质推动力变大,萃取率增加.如果搅拌速率过大,搅拌桨产生的离心力将萃取剂带到烧瓶上部,使得油泥与萃取剂无法充分接触,反而使萃取率下降,且增大搅拌速率还会导致系统能耗升高、成本增加.即萃取反应搅拌速率为600 r·min-1为宜.

2.5 剂泥比对萃取率的影响

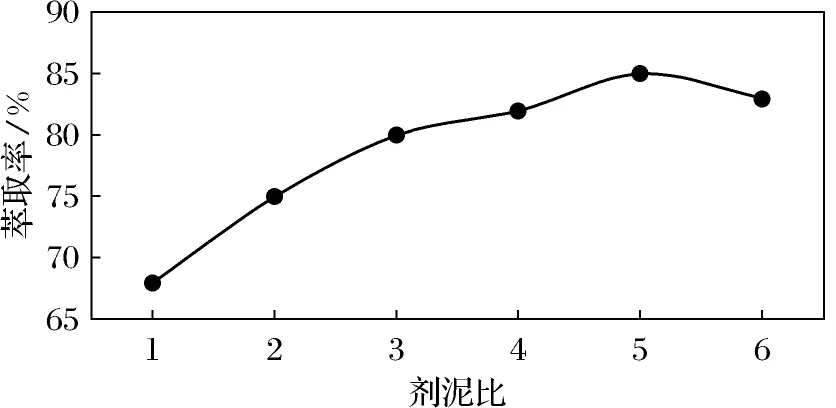

实验在搅拌速率为600 r·min-1,萃取时间为30 min,室温下考察剂泥比分别为1、2、3、4、5和6时的萃取率,实验结果如图5所示.

图5 剂泥比对萃取率的影响

Fig.5 The effect of agent-sludge ratio on extraction rate

由图5可知,随着剂泥比的增加,萃取率先上升后下降.当剂泥比小于5时,萃取率由68%增至85%;剂泥比超过5时,萃取率开始下降.因为剂泥比较小时,少量的萃取剂与大量的油泥接触不充分,溶剂无法溶解更多的原油,导致萃取率不高.当剂泥比较大时,足量的萃取剂可以较好地溶解油泥中的原油,使萃取率显著增加.剂泥比为5时,可认为体系中萃取剂已经达到饱和,此时污泥中的饱和烃、芳香烃和胶质等易溶组分已基本溶于萃取剂中,难溶成分也不会因为萃取剂的增加而进一步溶解.故再继续增加萃取剂也不会提高萃取率,还会增大萃取剂回收负荷.即萃取反应适宜剂泥比为5.

2.6 萃取剂中甲苯质量分数对萃取率的影响

甲苯属于芳香烃类有机溶剂,与原油中的重组分有着类似的分子结构,与原油组分之间也有着相似的极性、芳香性和溶解性[16].可以考虑在溶剂油中适当添加一定质量的甲苯制成复合型萃取剂以提高含油污泥的萃取率.

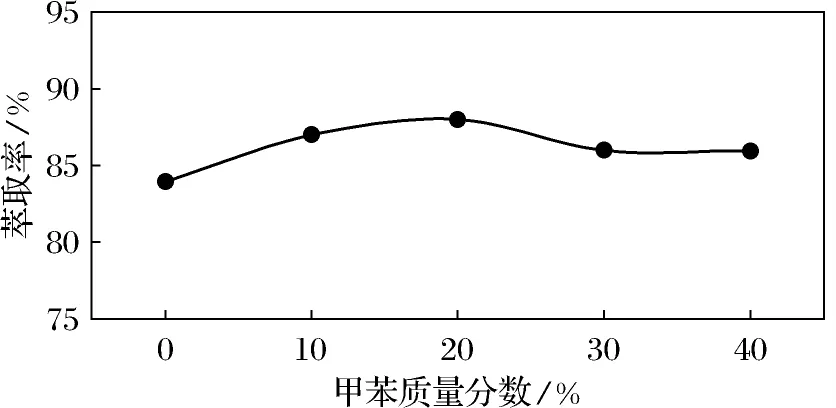

搅拌速率为600 r·min-1、萃取时间为30 min、剂泥比为5时,室温下考察萃取剂中甲苯质量分数分别为0、10%、20%、30%和40%时的萃取率,结果见图6.

图6 甲苯质量分数对萃取率的影响

Fig.6 The effect of toluene content on extraction rate

由图6知,随着萃取剂中甲苯质量分数的增加,萃取率先上升后有所降低.甲苯质量分数小于20%时,萃取率由84%上升到88%.分析其原因为,甲苯作为小分子有机溶剂,比较容易进入石油烃、胶质及沥青质内部或分子之间,削弱分子之间的相互作用,增强原油流动性,降低了原油的黏度,同时也降低了原油在固体颗粒表面的黏附力,促进原油从含油污泥中脱除,使得萃取率增加[17].当体系达到溶解平衡之后,继续增加甲苯质量分数,萃取率则出现下降趋势.虽然在溶剂油中添加一定质量的甲苯可提高含油污泥的萃取效果,但代价过大.因为甲苯价格较高,会导致生产成本增加,又具有一定的毒性,对人体造成一定伤害,故在实验过程中不添加甲苯为宜.此外,该实验可为同行研究者提供一定的理论依据.

3 结 论

采用120#溶剂油为萃取剂单次萃取处理胜利油田含油污泥,通过实验确定,在萃取时间30 min、萃取温度60 ℃、搅拌速率600 r·min-1、剂泥比5的工艺条件下,含油污泥萃取率可达90%,可实现石油资源有效回收,减少资源浪费,达到环保要求.