MMC型高压直流输电系统控制对策探讨

杨乐新

(江苏师范大学 连云港校区,江苏 连云港 222006)

数字化智能技术发展背景下,人们对可再生能源发电作出新规划,新能源以其自身体积小、远离主电网,具有分散性的优势,高压直流输电系统(High-voltage direct current transmission system)可控性突出,自身灵活、环保、成本小,是发展前景广阔的一种输电方式,可将分散新电源并网接入〔1〕。而VSC(电压源换流器)是低电平高压直流输电系统核心,而高压直流输电系统度高电压等级及容量要求严格,低电平VSC无法满足。且系统开关频率高、输出电压谐波大,需滤波器、变压器、串联器等应用。而MMC(模块化多电平变换器)自身模块化结构突出,以串联子模块电压叠加可输出高电压,且开关频率低、可实现冗余控制,输出电压谐波少,无需变压器、滤波器支持,可直接应用到各大多驱动高压大功率变换场所,适用于HVDC系统〔2〕。

1 MMC-HVDC拓扑结构及控制对策

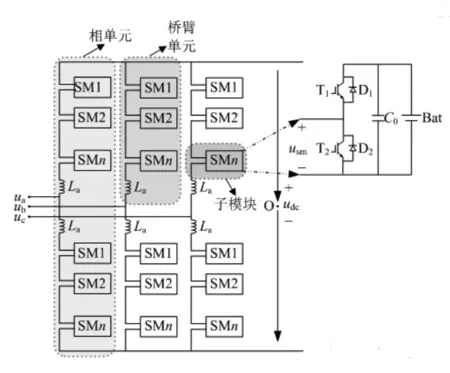

1.1 拓扑结构

MMC-HVDC输电系统单端拓扑结构如图1所示,系统拓扑围殴三相结构,上下两桥臂组成各个相,各个桥臂包含n个子模块和一个桥臂电感。子模块(SM)由IGBT半桥及直流电容构成,以IGBT开关控制T1、T2通断,确保子模块可在投入、切除、闭锁状态切换。子模块投入,此时输出电压为的直流电容电压Ucj,子模块切除,无输出电压,子模块闭锁多用于故障解决使用,以闭锁保护开关〔3〕。

1.2 控制对策

MMC正常运行时,各SM输出Ucj和0电平电压值,通过科学控制算法,使SM输出电压叠加,交流侧以近似正弦多电平电压输出。MMC直流侧电压分为上桥臂和下桥臂电压,只有确保各个相单元投入状态的SM数量为n,才能确保直流侧电压稳定〔4〕。MMC以多个子模块串联输出高电压,拥有模块直流电容数量较多,呈现出分散性特点。系统运作,为确保不同桥臂子模块直流电压均衡性,需以控制设备提前对子模块电容电压采样分析,了解电流实际情况。最终,针对电流的正负,按照实际情况选择较低/高电压子模块,再加入桥臂,对电容充/放电。MMC控制装置要保证 各个子模块数量一致,为满足算法,MMC需对三相电压采样,对各个桥臂电流采样〔5〕。

图1 MMC-HVDC拓扑结构

2 MMC-HVDC输电系统组成及工作原理

2.1 组成

文章设计的MMC-HVDC主电路由子模块控制器(24个)、电流数据采集板(9个)及电压数据采集板(3个)共同组成。MMC控制装置完成电路电压、各个桥臂电流及子模块直流电容电压、IGBT状态信息采样,以光纤方式传输到CPU核心板,而CPU由DSP和ARM构成的OMAPL137数据运算单元则对数据及时分析,得到PWM调制波信息及驱动状态保护数据,子模块获取调制波,控制器 EPGA生成PWM脉冲驱动信号,传递给IGBT开关,施加信号后返还状态信息,完成整个控制。

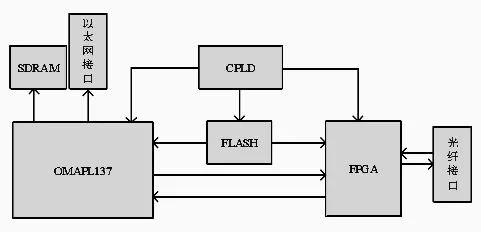

1)CPU

CPU是MMC核心,由主控制器OMAP137、辅助控制器FPGA等组成,控制系统算法、数据运算、PWM调制波产生分配、人机交互、桥臂电容均压及冗余控制。而辅助FPGA则主要作用为记录时间,类似基准时钟,和主控制器、子模块控制器、数据采集板等有必要联系,存在时序关系。不同控制器运行后,向主控器、子模块控制器、数据采集板及时反馈信息,时钟时间保证同步,对应CPU结构如图2所示。

图2 CPU核心硬件结构图

CPU接收到控制器信号后,及时作出反映,对应辅助控制器FPGA进行缓存,通过数据串、并方式转换,最终传递给主监控器。将DSP计算后,计算结果传递给FPGA、OMAPL137的ARM。辅助控制器将DSP的调制波信息以CPU光纤传递到子模块控制器。 其中,ARM功能有:(1)其接收DSP后对数据进行分析,完成后将各项数据信息反馈上位机,在上位机的显示界面上落实运算,便于观察运算的整个过程,了解参数变化就输入输出波形。(2)通过上位机自身的DSP,可在线上对DSP的参数配置,便于操作人员对程序调整。

CPU核心板具有复杂性,系统上电运行,芯片初始化程序及数据接受顺序直接关系到系统能够稳定运行,避免系统数据紊乱、崩溃。因此,设计的CPLD就可有效解决此问题,CPU上电后,一方面,CPLD和FLASH(存放OMAPL137及FPGA的初始化程序信息芯片)联系,控制CPLD片选信号,实现对FLASH控制,并对内部的储存配置程序分配。另一方面,CPLD和OMAPL137、FPGA连接,系统上电后,以CPLD控制OMAPL137、FPGA完成初始配置,确保系统初始化数据传输的稳定性。

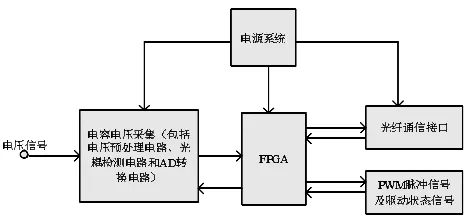

2)子模块控制器

子模块控制器为独立控制,硬件结构如图3。

图3 子模块控制器硬件结构

MMC对子模块电容电压精度、采样时间无严格要求,可采用满足要求的廉价线性光耦及12位AD转换芯检测电压。其中,电源系统输入普通电网(220V交流电),输出4路直流电压源,不同路对应的等级也不同,相互无电气连接,确保电容电压采集及光纤通讯接口等使用。

子模块控制器完成电压采集,将数据和自身IGBT驱动状态信息传送到CPU,接收CPU传递的同步信号及PWM脉冲波信息,生成IGBT。

3)数据采集板

主电路电压、电流数据采集板共同组成数据采集板。结构上为FPGA核心板、电源、电压采集及光纤接口。数据采集板负责电路电压、电流数据采集,也就是对三相电压、各桥臂电流采集,将数据通过光纤传输给CPU,接收CPU同步信号。采集板FPGA核心板同样需落实AD采样控制,实现科学控制的同时需实现并-串转换发送及接收。实际操作中要考虑到模拟电量的精准控制及时效性,设计数据的收集主要通过电压/电流传感器、AD转换芯片(16位)完成。在桥臂电流处理上,要考虑到电流的正负,设计对电路预处理,抬升电压,满足需求。

2.2 工作原理

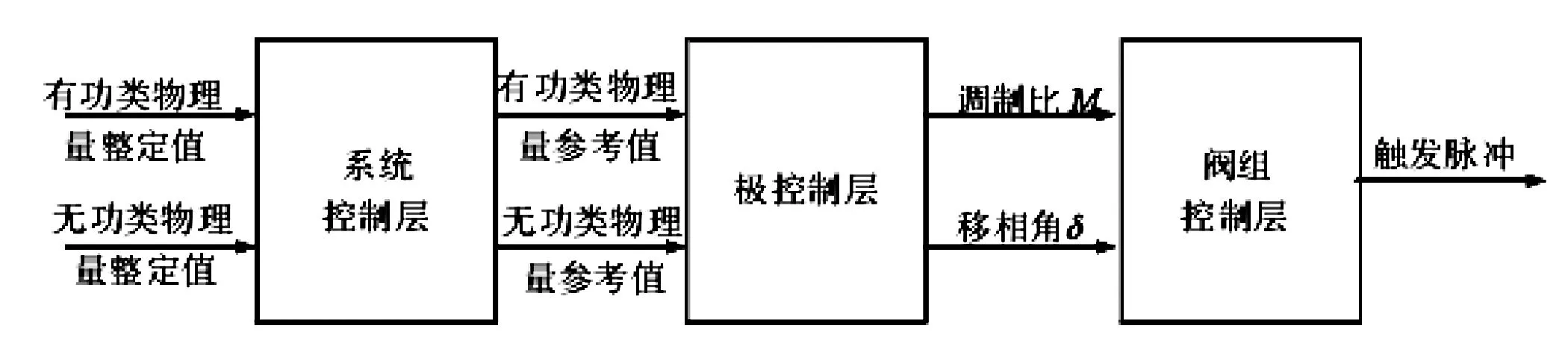

MMC-HVDC工作为分层控制结构,控制可靠。从上到下实现系统控制、极控制及阀组控制(如图4)。其中,极控制层传送调制比M及移相角到MMC-HVDC控制系统最底层控制,也就是阀组控制层,阀组控制层含有环流抑制、调制及电容电压平衡控制,产生触发脉冲触发换流器阀子模块。

图4 MMC-HVDC控制系统示意图

3 MMC控制装置通信

要保证系统运行稳定,必须保证主从控制器数据正确,通信高效。主控器接受辅控器数据采样信息,向辅控器传递调制波信息。

主控器OMAPL137及辅控器FPGA以DMA方式传递信息。以DMA方式可使数据在模块间快速传输。辅助FPGA接受子模块控制器及数据采集板数据储存后,以DMA接口发出中断请求,DMA中断应放在所有中断最优先级,主控器响应后,主控器储存器及辅控器数据传输,以DMA接口处理,无需主控器暂停运行,DMA以数据块单元实现信息传输,操纵后,主控器返回DMA,完成数据传输,整个过程中,无需主控器参与,可大大提高通讯效率。

辅控器及子模块控制器、数据采集板的数据传输,以异步串口通信协议支持,以光纤为媒介,通讯达到10Mb/s。光纤发送串行数字信号,逐位传输,数字信号进入光纤、传出光纤,需对数据帧封装,而传统串-并/并-串芯片无法满足设计中高效通讯需求,故采用FPGA实现数字信号转换。

4 结束语

文章设计分析了一种通过MMC辅助,确保自身稳定的直流输电系统的主从框架控制装置,采用该系统装置,其控制算法、信息分析、脉冲产生及分配等均可有效完成,且其以信息技术为支持,拥有在线配置、图形具象化功能,系统设计所需光纤量较少,成本低,效率高,子模块控制器独立性突出,可有效解决系统上电初始化,具有广泛推广价值。