半潜浮式风机基础设计方法

(明阳智慧能源集团股份公司,广东 中山 528400)

随着海上风电场开发逐步走向深远海,半潜浮式风机因其稳定性较好、适用水深范围广、安装运输方便而备受关注。关于半潜浮式风机基础的研究和应用,目前国外技术已相对成熟,例如PrinciplePower公司设计的Windfloat于2011年已在葡萄牙海域设立样机,目前运行状态良好。国内尚无漂浮式风机样机设立[1]。漂浮式海洋结构物在海工行业的应用已非常成熟,浮式风机基础设计可借鉴传统海工平台设计经验,但又有如下鲜明特点。

1)海上浮式风机属于无人作业,遭到破坏或倾覆后不会造成人员伤亡及环境污染等严重问题,因此,其设计安全等级应低于海工平台要求。

2)海上浮式风机作业海域水深较浅,浮式基础设计吃水不能太大,否则有触底危险,使其重心较高。同时浅水系泊的悬链线效应较差,系泊系统设计难度较大。

3)海上浮式风机叶轮会产生巨大的气动载荷,同时风机具有结构高耸性特点,基础底部至机舱中心高达120多m,使浮式基础受到巨大的外载荷,加大了风机基础设计难度。

4)海上浮式风机在运行过程中涉及复杂的控制策略,随风速的变化会发生启动、转矩控制、变桨控制、偏航、关机、停机等复杂行为,使其模拟仿真难度较大。

考虑以上特点,进行半潜浮式风机设计。

浮式风机主要包括:发电机组、轮毂、叶片、塔筒及浮式支撑基础。发电机组通过轮毂与叶片连接在一起,下部与塔筒相连,塔筒底部通过法兰与浮式基础相连[2]。实例采用4柱式半潜式平台作为风机支撑基础,各立柱之间采用横撑、斜撑相连,风机几何模型见图1。

图1 风机整体几何模型

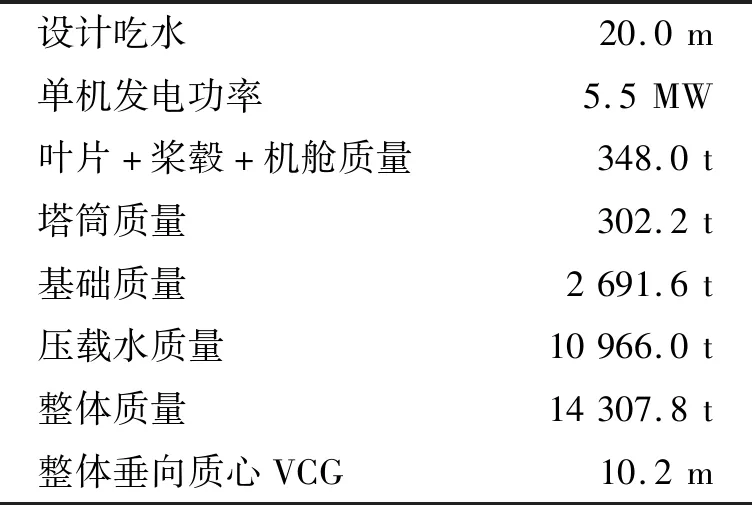

主要设计参数见表1[3]。

表1 风机主要设计参数

1 基础选型与主尺度方案设计

浮式风机基础选型借鉴国内外优秀母型产品,根据各类型浮式风机基础的适用范围,结合目标海域水深与环境条件,综合考虑经济性、技术成熟度等因素,选用4柱式半潜式基础。

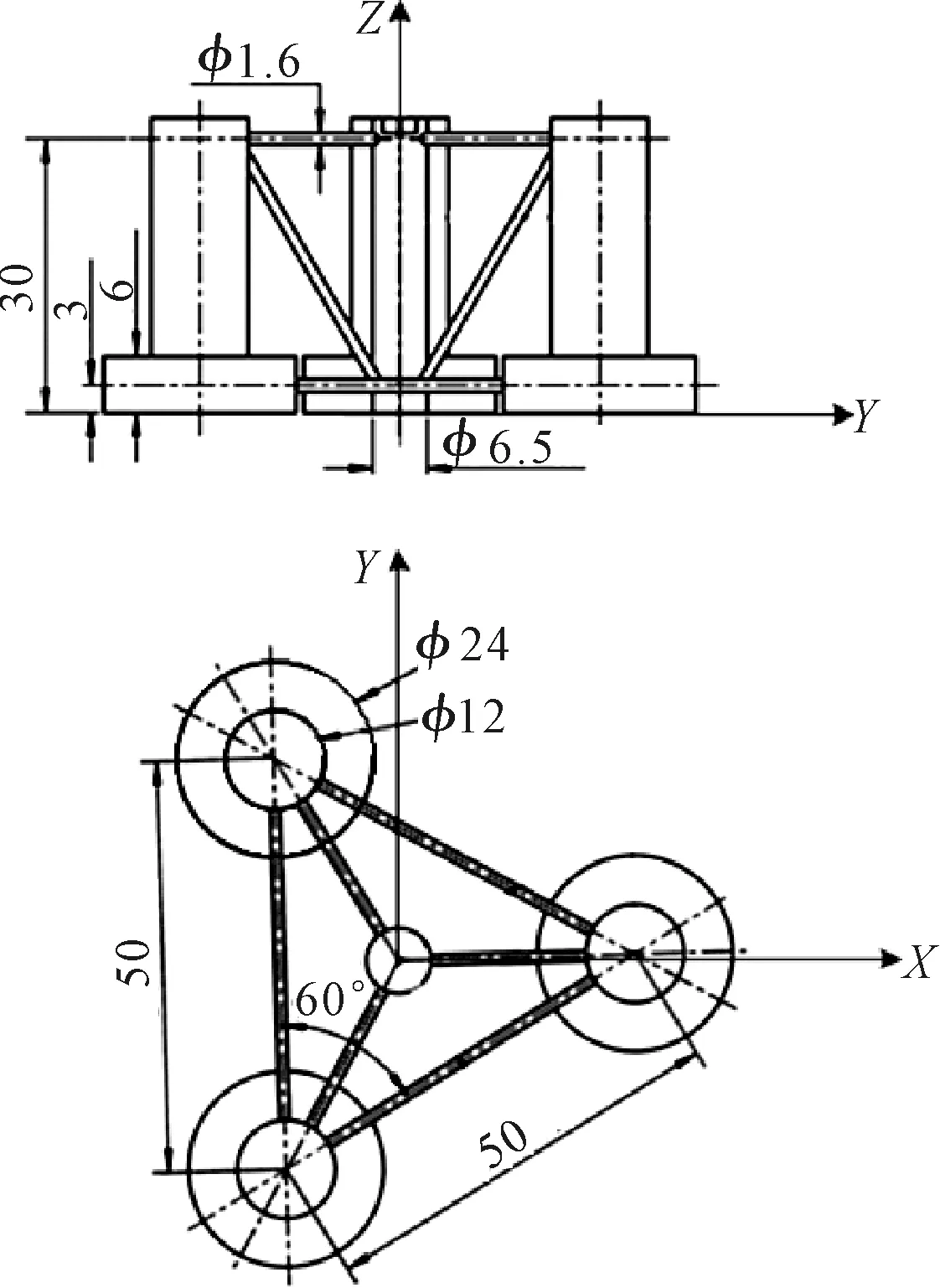

基础主尺度设计应能首先满足稳性及水动力性能的要求,同时结合风机发电运行要求,考虑基础总布置、建造施工场地限制等因素,经过不断的优化迭代设计,寻求最优的主尺度方案。实例基础主尺度及坐标系信息见图2。

图2 基础主尺度及坐标系定义(单位:m)

2 稳性设计

DNVGL及ABS等船级社给出了相关设计规范[4-5],参考传统海工平台设计要求,考虑半潜浮式风机稳性设计的特殊性。

1)针对完整稳性中的静倾角要求,浮式风机规范与大多海工平台规范都没有要求,但对于海上浮式风机,静倾角过大会影响发电功率,严重时还会导致传动链出现漏油现象,通过调整浮式基础主尺度或引入压载主动控制系统调整静倾角。

2)针对台风工况下的风载荷计算,浮式风机规范中未作计算说明,可参考主流商业软件bladed的计算结果,但应注意稳性分析一般取海平面10 m处的1 min平均风速,而主流商业软件一般取轮毂高度处10 min或3 s平均风速。

3)海上浮式风机属于无人作业,遭到破坏或倾覆后不会造成人员伤亡及环境污染等严重问题,而稳性规范中的面积比、力矩比安全系数与海工平台要求一致,设计安全冗余较大。

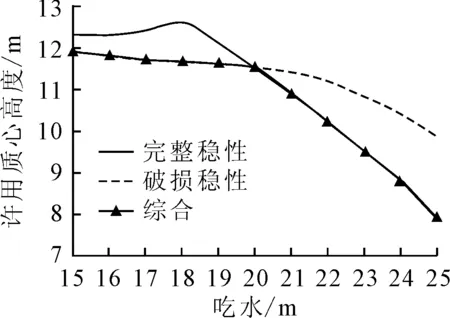

基于浮式风机相关规范及功能性要求对算例进行舱室划分,并完成完整稳性和破损稳性计算,分别获得风机在完整和破损状态下的许用质心高度值,进一步求解综合许用质心高度,用于实际装载指导与稳性校核。风暴工况下各可能性吃水下的许用质心高度(AVCG)变化见图3。

图3 许用质心高度(AVCG)变化

经装载计算,风暴工况20 m吃水时质心高度为10.2 m,舱室自由液面对质心高度的修正值为0.2 m,最终风机整体质心高度为10.4 m,满足许用质心高度11.5 m的限值要求,风机基础具备充足稳性,不会出现倾覆或沉没。

3 水动力性能分析

水动力性能需考虑杆件黏性阻尼的影响,关于浮体黏性阻尼的计算目前还缺乏成熟的方法,考虑采用莫里森公式等效计算,或视为临界阻尼的一部分,其中临界阻尼β0为[6]

(1)

式中:M为浮体质量;Ma为浮体附加质量;Ci为浮体静水力回复刚度。根据相关经验及参考文献,对于半潜浮式风机基础,黏性阻尼可取为临界阻尼的10%,最终得到浮式风机基础的幅频运动响应及固有周期,计算结果见表2。

表2 基础固有周期

基础横摇、纵摇、升沉运动方向的固有周期全大于20 s,基本避开了应用海域波浪能量集中周期段(4~20 s)及叶片的旋转频率(<10 s),避免了基础的大幅运动与风机整体共振。

4 系泊系统设计

算例半潜浮式风机系泊系统采用常规的悬链线系泊,设计方法与传统海工平台系泊系统相类似,但由于应用海域水深浅,系泊的悬链线效应较差,而基础又受到巨大的外载荷,使整个系泊系统设计难度加大[7]。

实例浮式风机系泊系统采用3×3设计,布置方式见图4。

图4 系泊系统布置示意

经计算分析,风暴工况下系泊缆张力最大值为7 890 kN,据此进行锚链选型为R4S级别,并依据DNVGL规范校核进行安全校核,见表3。

表3 系泊缆张力校核

结果表明完整工况最小安全系数CF为1.6,满足CF≥1.3的规范要求,对于单根破断工况及疲劳工况,同样满足规范要求,此处不再赘述。

5 全耦合动态分析

半潜浮式风机受到气动载荷和水动力载荷的联合作用,叶片风轮-浮式基础-系泊系统之间耦合作用使风机整体及各部分的受力和运动较为复杂,因此,搭建叶片-传动链-塔筒-基础-系泊系统的整体模型,进行全系统耦合动态分析,以充分考虑各部分受力及响应的非线性效应,进行整机载荷及响应的模拟仿真[8]。

算例采用知名专业软件sima进行模拟仿真,其中叶片气动载荷采用叶素-动量理论求解,软件可根据叶片气动参数及截面物理属性进行叶片方位角、变形及气动载荷的实时求解;风机基础运动采用直接读入频域水动力参数,根据波浪输入,基于频率响应函数,采用傅里叶逆变换或半解析法等其他方法得到脉冲响应函数,将频域水动力系数转化到时域,进行时域运动的求解;系泊系统仿真采用有限元方法,可充分考虑系泊缆的非线性效应,进行系泊缆与浮体之间及系泊缆各单元的时域动态求解。

浮式风机全耦合时域分析过程中引入控制策略,分析工况繁多且复杂,计算量庞大,在初始设计阶段,基于海上固定式风机载荷计算经验,初步选取额定风速、切出风速、停机台风风速等载荷较大的工况进行初算,以提高设计效率。

算例全耦合仿真模型见图5。

图5 全耦合动态仿真模型

仿真结果表明,风机在台风工况(DLC6.2)下具有较好的运动性能,最大运动幅值见表4,风机可抵御台风的影响。此工况下的最大塔底载荷约为370 000 kN·m,较固定式风机塔底载荷(200 000~250 000 kN·m)高出很多,说明浮式基础运动对塔底载荷影响较大。

表4 浮式风机耦合最大运动响应

6 结构安全设计

半潜浮式风机基础结构设计可参考传统海工平台结构设计经验,结合浮式风机载荷及功能特殊性要求,进行基础结构总体强度与疲劳分析,同时还应对特殊连接区域作局部强度分析、砰击区域作砰击强度分析[9]。

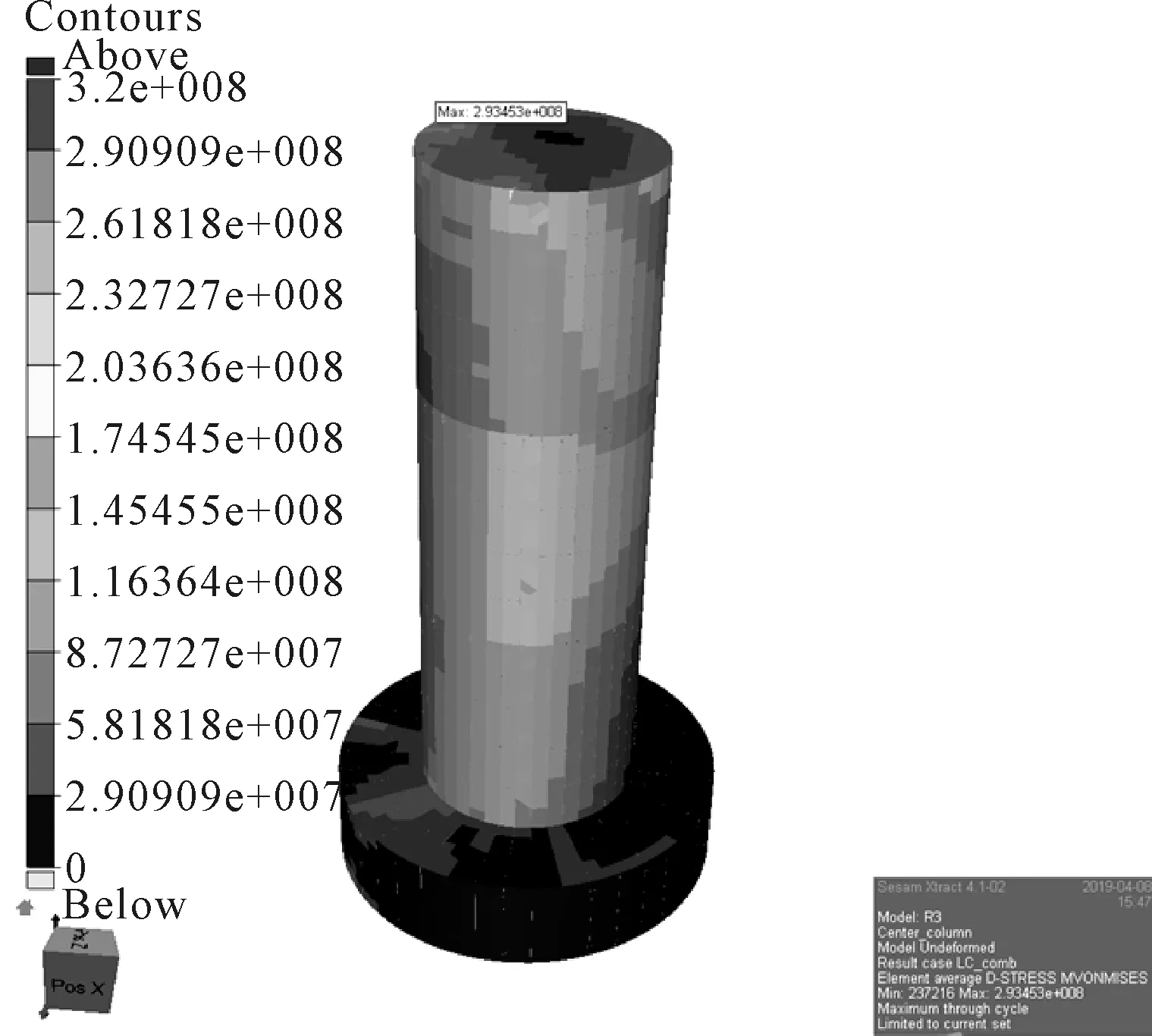

算例选用钢板的极限载荷为355 MPa,其中立柱结构强度计算结果见图6,可见立柱整体满足结构强度要求,最大应力为293 MPa,其中在立柱与斜撑交汇处应力超过了许用应力,有必要做进一步加强处理。

图6 立柱极限强度应力分布

7 结论

1)半潜浮式风机基础设计方法可参考传统海工平台的成熟设计经验,但设计过程中需要考虑浮式风机自身特点与功能性要求,例如稳性设计时,应充分考虑浮式风机为无人操作的特点。

2)半潜浮式风机系泊系统设计需要考虑风机作业海域水深较浅,结构高耸,气动载荷较大的特点,同时又要兼顾风机正常运行的安全与功能性要求,增大了系泊系统的设计难度,设计时可采取合适措施提高悬链线效应,例如增大系泊缆躺底段重量、添加重块、提高导缆孔高度等。

3)半潜浮式风机运行过程中涉及复杂控制策略,使其模拟仿真难度与计算工作量增大,初步设计时可参考固定式风机载荷计算经验,选取部分危险工况进行核算,待详细设计时再做全工况仿真计算,以提高设计效率。

4)半潜浮式风机基础设计应与风机控制策略相结合,充分发挥控制策略的作用,较优的控制策略可有效降低风机载荷,例如,在风速较大时,可通过提前变桨控制,虽牺牲部分发电量,但可大幅降低风机所受载荷。

半潜浮式风机基础设计还应综合考虑基础造价、系泊系统价格、施工安装费用、后期运维费用等经济性因素。