基于ECE法规及I线的纯电动汽车制动能量回收策略研究*

李胜琴 汤亚平

(东北林业大学交通学院 哈尔滨 150040)

0 引 言

目前,在新能源汽车推广的热潮中,纯电动汽车以其排放、结构、技术方面的优势备受关注[1].然而,纯电动汽车的续航里程问题一直得不到有效的解决,成为其向市场推广的阻碍[2].纯电动汽车依靠电机驱动车轮运转,同时可以在车辆制动的时候,变成发电机工作参与制动,依靠传动系统提供汽车减速所需的阻力并将汽车的动能转化为电能存储在储能元件中[3].对制动过程中的能量进行回收对于提高整车能量利用效率,增加续航里程有着重要的意义.

纯电动汽车制动系统由传统的摩擦制动系统和电机的再生制动系统组成,如何分配前后轮的摩擦制动力和电机再生制动力的大小,在保证制动性能稳定的基础之上,尽可能回收制动能量是制动能量回收策略的主要研究内容[4].Yeo等[5]基于I曲线制定前、后制动力分配策略,但是该策略增大了后轮制动力,从而减小了电机制动力,降低了能量回收率.Gao等[6]针对制动稳定性和制动能量回馈效率这两个不同的优化目标,基于神经网络设计了两种制动能量回收前后轮制动力分配策略,并对所提出的控制策略的能量回收效率进行了评价.高会恩等[7]以车速和制动强度对制动模式进行划分,并基于电动伺服系统提出前馈加三闭环反馈的轮缸压力控制算法,对电液制动力进行协调分配,仿真和整车平台实验表明其压力控制算法和制动能量回收策略能的有效性.郭洪强等[8]提出了一种实时最优制动力控制策略,通过对电池SOC、制动强度等数据的离线优化来保障汽车行驶过程中的稳定性和制动能量回收率.陈赞等[9]基于理想制动力分配曲线,采用模糊控制算法对机械制动力和电机制动力进行分配,尽可能的发挥电机的再生制动特性,可是未考虑到电池充放电功率的限制.

基于汽车理想制动力分配曲线,结合I,f线组,同时考虑ECE法规的限制,针对某款前置前驱纯电动汽车,设计再生制动和摩擦制动的制动力分配及制动能量回收策略,利用Simulink和Cruise软件,建立联合仿真模型,在不同强度制动工况和NEDC循环工况下对该控制策略的有效性进行验证.

1 制动时受力分析

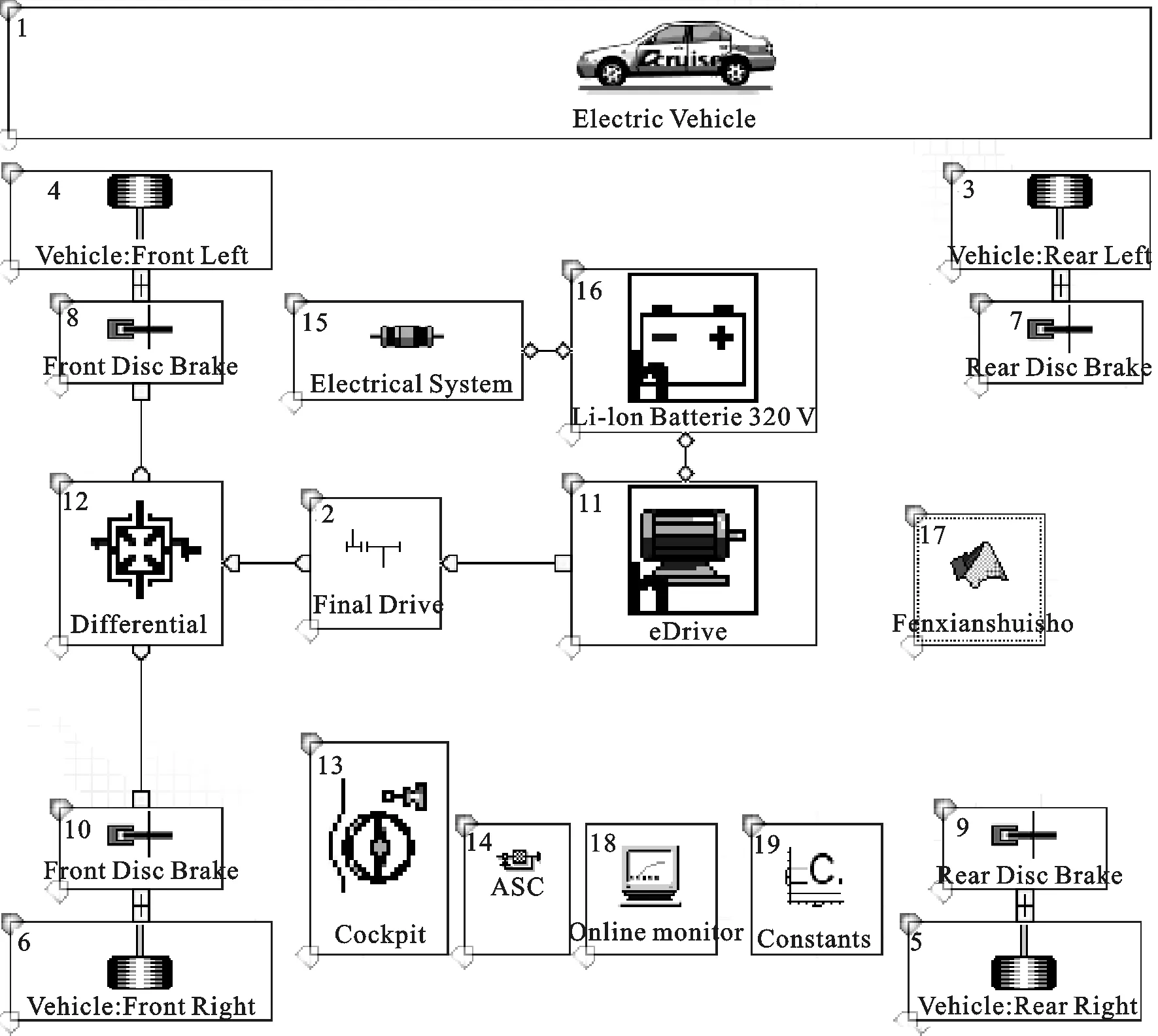

选取车型的布置形式见图1,整车、电机、电池的相关参数见表1.

图1 纯电动汽车的布置形式

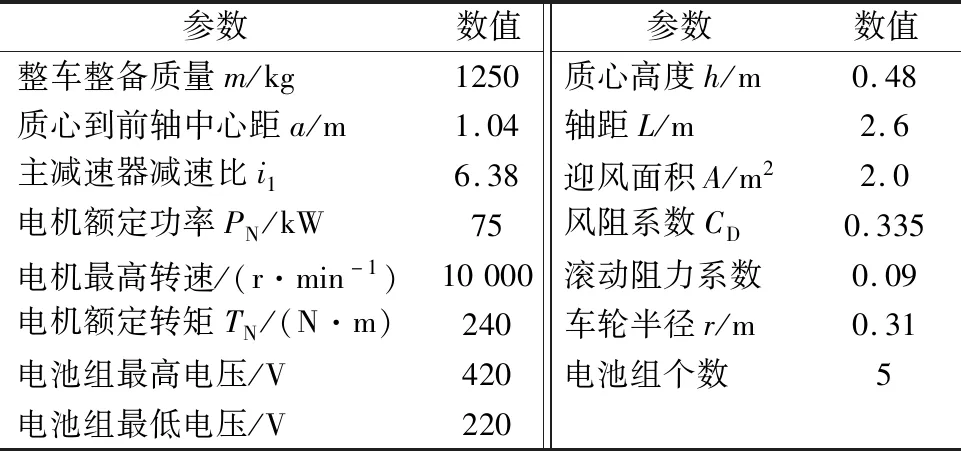

表1 整车及电机电池参数表

1.1 前后轴制动力分配

根据文献[10],汽车在制动过程中按照前后轮抱死顺序的三种情况,当前后轮同时抱死时,前后轴制动力为式(1);当前轮比后轮先抱死拖滑,前后轴制动力为式(2);当后轮比先前轮抱死拖滑,前后轴制动力为式(3).

(1)

(2)

(3)

式中:Fbf为前轮地面制动力,N;Fbr为后轮地面制动力,N;G为车辆重力,N;b为质心到后轴中心距的距离,m;φ为地面附着系数;a为质心到前轴的距离.

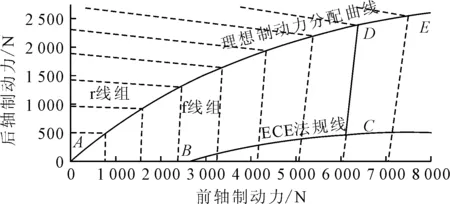

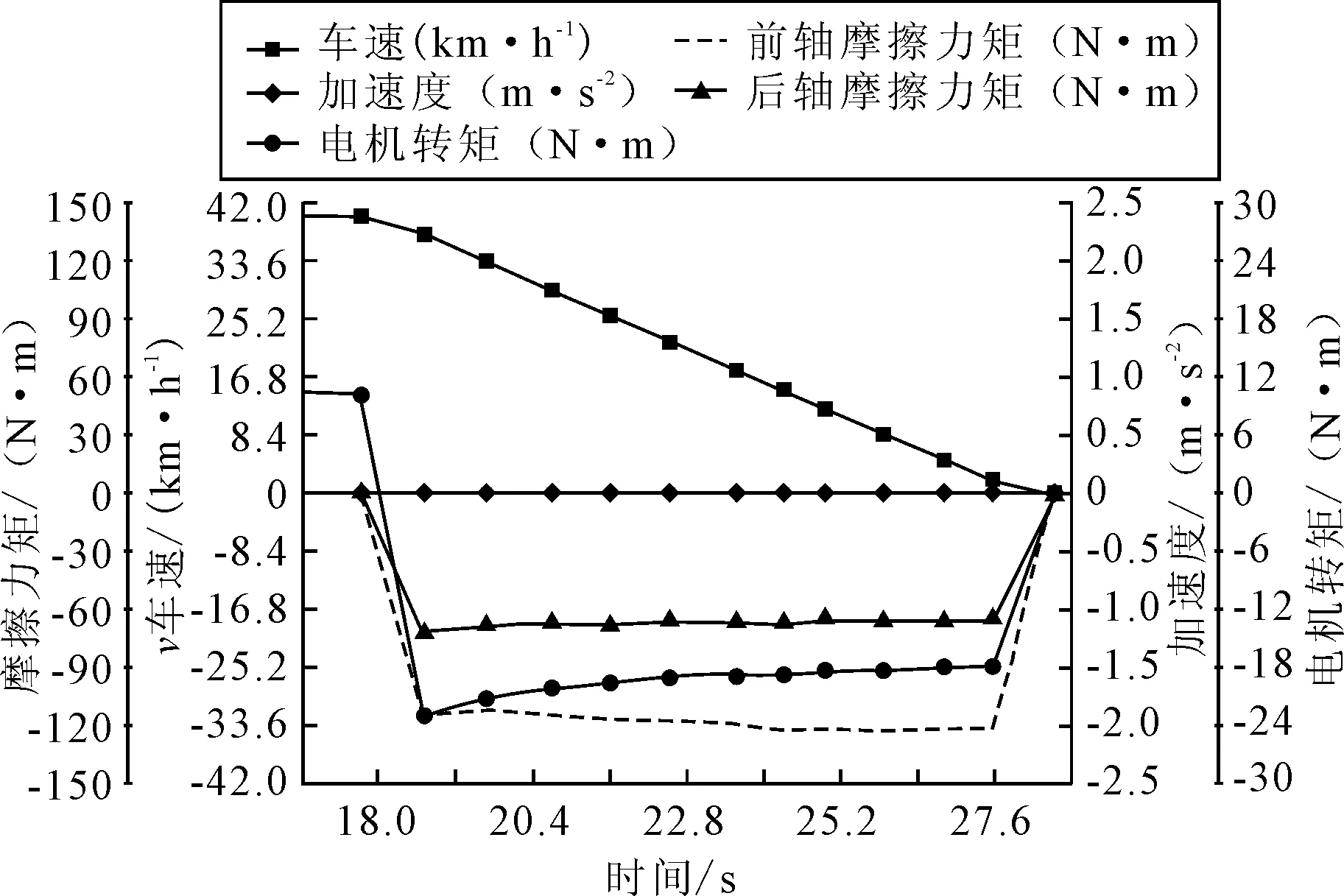

另外,根据ECE-R13法规的相关规定,当附着系数φ在0.2~0.8时,制动强度z应满足关系式z≥0.1+0.85(φ-0.2),φr应在φf的下方;z在0.3~0.4时,φr≤z+0.05,可以得到车辆前后轴制动力为式(4).根据式(1)和(4)做出理想制动力分配曲线和ECE法规曲线,同时对式(2)~(3)代入车辆参数并对φ取不同的路面附着系数值,得出车辆在不同附着系数路面的f,r线组,得到的汽车前后轴制动力分配特性见图2.

(4)

图2 前后轴制动力分配特性图

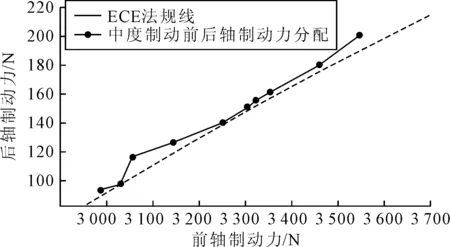

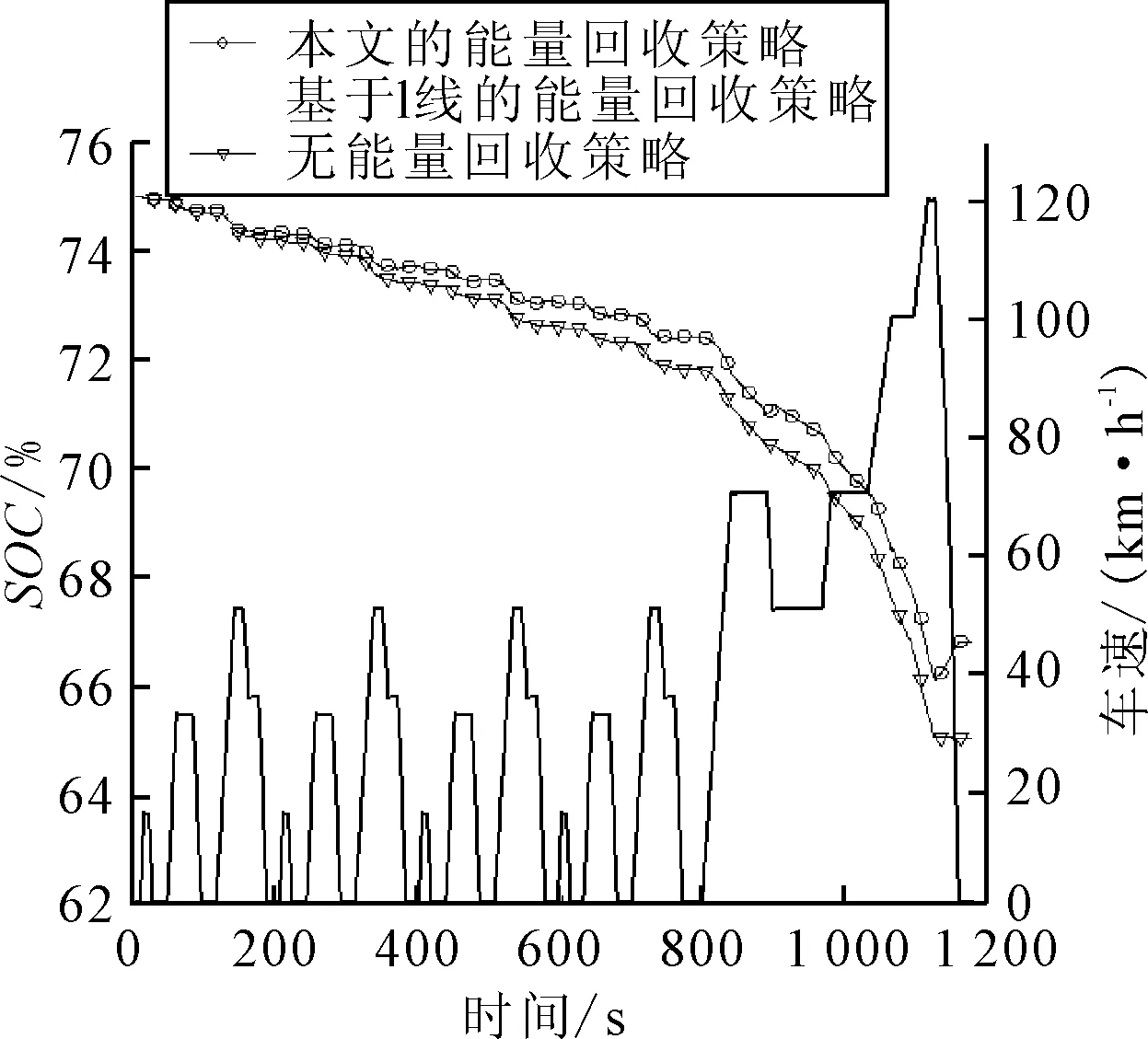

由图2可知,B点的坐标为(2 680,0),对应制动强度0.21.当制动强度为0 (5) 以常见的混凝土和沥青路面的附着系数0.7为基准,可以得出此时的f线与ECE法规线的交点C(6122,467),对应制动强度0.53.当制动强度为0.21 (6) 当制动强度为0.53 (7) 式中:KCD为线段CD的斜率;Dx为D点的横坐标;Dy为D点的纵坐标. 当制动强度大于0.7,此时属于紧急制动,为了保障制动的安全性,此时前后轴的制动力应该尽量由更可靠的摩擦制动提供,按照DE段理想制动力分配I线进行分配,以缩短制动距离.此时前后轮制动力为 (8) 电机有着四象限工作特性,能够在制动的时候转化为发电机工作,发电机的特性曲线近似于电动机的特性曲线,可以得出电机的再生制动力的计算模型为 (9) 式中:Fe为电机提供的再生制动力,N;Te为电机提供的再生制动力矩,N·m;ηT为传动系统效率;nN为电机额定转速,r/min;n为电机转速,r/min. 为了防止发电功率过大对电池造成损伤,需要对电机的输出的转矩进行限制.根据文献[11]可知,电机的发电功率为式(10),电池的充电功率为式(11),由此可得电机的修正转矩为式(12). Pgen=FerωηTηgen/i1 (10) Pchg=(Eb-IchgRb)Ichg (11) (12) 式中:Pgen为电机发电功率,kW;ω为电机角速度,rad/s;ηgen为电机发电效率;Pchg为电池充电功率,kW;Eb为电池电压,V;Rb为电池内阻,Ω;Ichg为充电电流,A;ηchg为充电效率;Td为电机的修正转矩,N·m. 不同的制动意图所要求的制动性能不同,前后轴分配的制动力也不一样,根据文献[12],由于制动压力与制动踏板行程近似成线性关系,以制动踏板行程百分比作为制动强度.根据式(5)~(8),利用Simulink搭建的前后轴制动力分配模型见图3. 图3 前后轴制动力分配模型 根据上文的分析可知,电机和电池的工作特性是影响制动能量回收的关键,另外还有制动强度,选取电池的SOC信号,车速信号v和制动强度z作为输入,采用模糊控制的方式,模糊控制的原理见图4,控制器采用mamdani型,以电机的再生制动力占前轴制动力的比例系数Ke作为输出,然后再利用电池的充电功率特性对电机的输出转矩进行修正.其中,制动强度z的模糊子集为{低(L)、中(M)、高(H)},论域为[0,1];车速v模糊子集为{低(L)、中(M)、高(H)},论域为[0,100];电池SOC模糊子集为{低(L)、中(M)、高(H)},论域为[0,1];再生制动比例系数Ke的模糊子集为{很低(LL)、低(L)、中(M)、高(H)、很高(HH)},论域为[0,1];制动强度z、车速v、电池SOC、再生制动比例系数Ke的隶属度函数见图5.根据大量的仿真实验和理论分析,制定的模糊控制规则见表2,前轴制动力的分配模型见图6. 图4 模糊控制原理图 图5 隶属度函数 表2 再生制动比例Ke模糊规则表 最后利用编译工具将整个Simulink模型生成dll文件导入到本文选定车型的Cruise仿真模型中,完成联合仿真系统的建模,见图7. 图6 前轴制动力分配模型 图7 cruise仿真模型 根据上文制动力分配策略,选择在路面附着系数为0.8的路面对联合仿真模型进行轻度制动、中度制动和重度制动工况的仿真分析. 3.1.1轻度制动工况 轻度制动工况的条件设定见图8,初始速度为40 km/h,设定制动强度为1.1 m/s2,制动时间10 s,初始SOC为74.78%. 图8 轻度制动工况制动力特性 对车辆制动过程中前后轴摩擦力矩和电机输出转矩进行记录,得到轻度制动工况下制动力特性.由于该工况制动强度小于0.21,制动力全部由前轴提供,摩擦制动和再生制动共同作用,后轴不参与制动过程,符合AB段的制动力分配规则. 3.1.2中度制动工况 中度制动工况的条件设定见图9,初始速度为60 km/h,设定制动强度为4.2 m/s2,制动时间4 s,初始SOC为74.61%. 图9 中度制动工况制动力特性 由图9可知,制动强度大部分介于0.21~0.53,制动力主要由前轴承担,后轴参与的比例比较小,前后轴的制动力分配与BC段的拟合见图10,证明了该工况的制动力分配符合本文制定的策略.按照本文的模糊控制规则,电机参与的比例较大. 图10 中度制动前后轴制动力分配 3.1.3重度制动工况 重度制动工况的条件设定见图11,初始速度为90 km/h,设定制动强度为6.3 m/s2,制动时间4 s,初始SOC为73.89%. 图11 重度制动工况制动力特性 由图11可知,当制动强度介于0.53~0.7,且高速制动时,为了保证制动的稳定性同时兼顾能量回收,此时以摩擦制动为主,电机参与的比例下降,同时,受到电池充电功率的影响,电机转矩增长放缓,前后轴的制动力分配与CD段的拟合见图12,符合制定的制动力分配规则. 图12 重度制动前后轴制动力分配 当制动强度大于0.7为紧急制动时,按照上文的制动力分配规则,电机几乎不参与制动,不进行能量回收.三种制动强度工况能量回收情况见表3. 表3 三种制动工况的能量回收情况 根据文献[13]规定,采用NEDC循环工况对本文的制动能量回收效果进行评估.不同制动控制策略下对应的电池SOC随车速变化曲线见图13. 图13 SOC随车速v变化曲线 由图13可知,在初始SOC为75%的条件下,制动控制策略SOC变化最小,降低了8.22%,而基于I线的制动策略SOC下降达到9.12%,无能量回收制动时SOC下降达到10%.制动能量回收的目的是为了提高整车能量利用率,延长电动汽车的续航里程,以电池SOC的使用范围95%到5%为计算目标,得出本文的制动控制策略续航里程达136.64 km,相比于基于I线的制动策略增长10 km,续航能力提升7.93%;相比于无能量回收制动增长22 km,续航能力提升19.3%.由此可以得出,制动控制策略能够有效地回收制动能量,且能量回收效果由于基于I线的制动策略. 1) 兼顾汽车制动时安全性与回收能量的经济性要求,根据制动特性的I线和ECE法规线制定了前后轴制动力分配策略,利用Simulink和Cruise建立起整车制动能量回收控制策略联合仿真模型.仿真结果显示,前后轴制动力分配服从所制定的分配规律,证明了建模方法的正确性. 2) 利用模糊控制和逻辑门限值控制建立电机再生制动力与前轴摩擦制动力的分配数学模型,满足不同的制动工况下对电机再生制动力的需求.通过三种制动工况中电机再生制动力与前后轴制动力的分析可以看到,制定的模糊控制策略取得了良好的效果,能够合理地安排各制动工况下电机再生制动力的占比. 3) 利用多种制动工况和NEDC循环工况对本文所提出的控制策略进行仿真试验,三种制动工况下制动能量回收率分别为27.39%,43.43%和42.41%,取得了良好的回收效果;循环工况仿真实验表明,文中所提出的制动能量回收策略能够有效的提升电池SOC,相对于文中的其他两种制动策略,续航能力提升了7.93%和19.3%,证明了制动能量回收策略的优越性.1.2 电机再生制动力分析

2 控制策略仿真模型

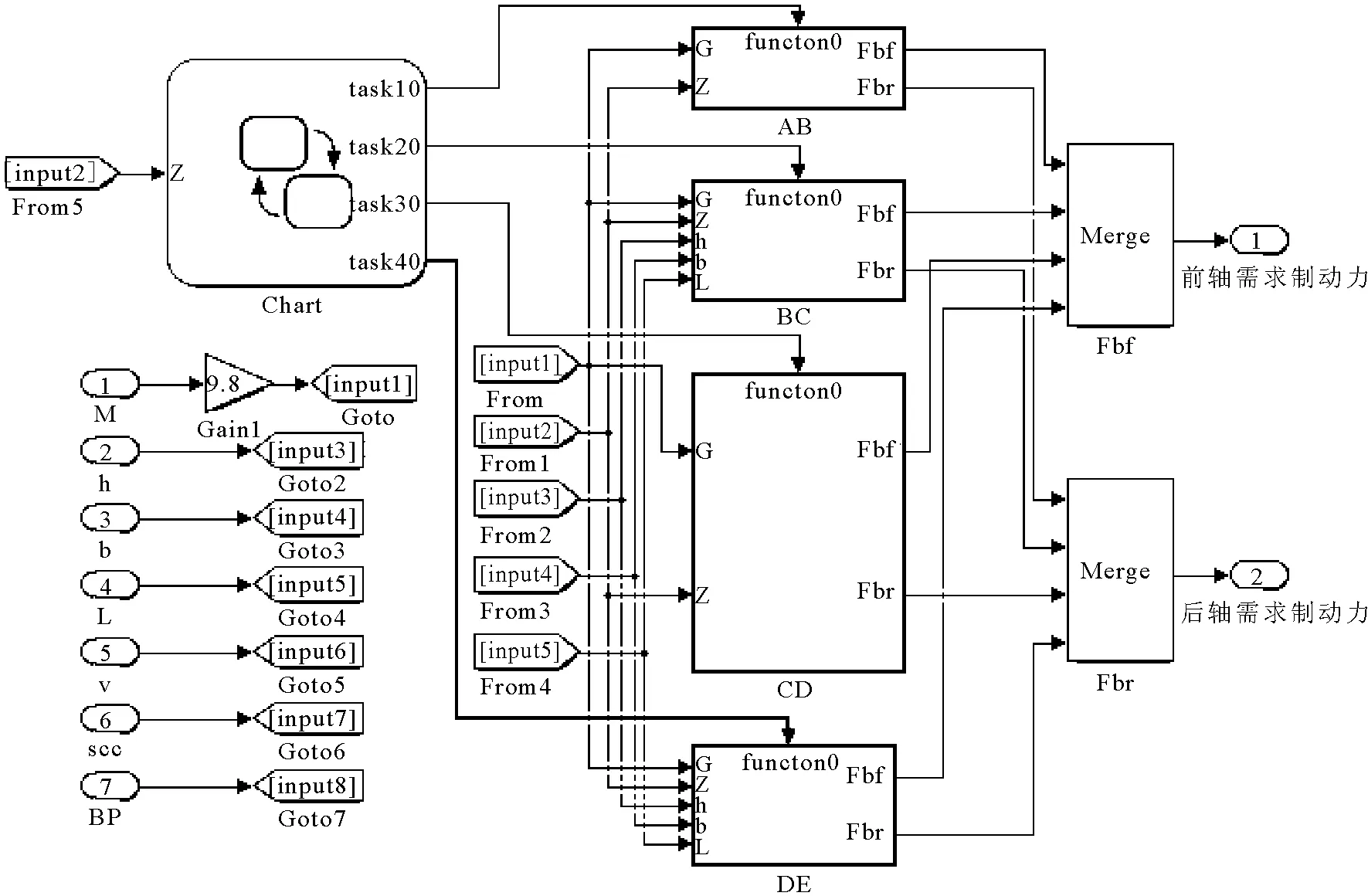

2.1 制动力分配模型的建模

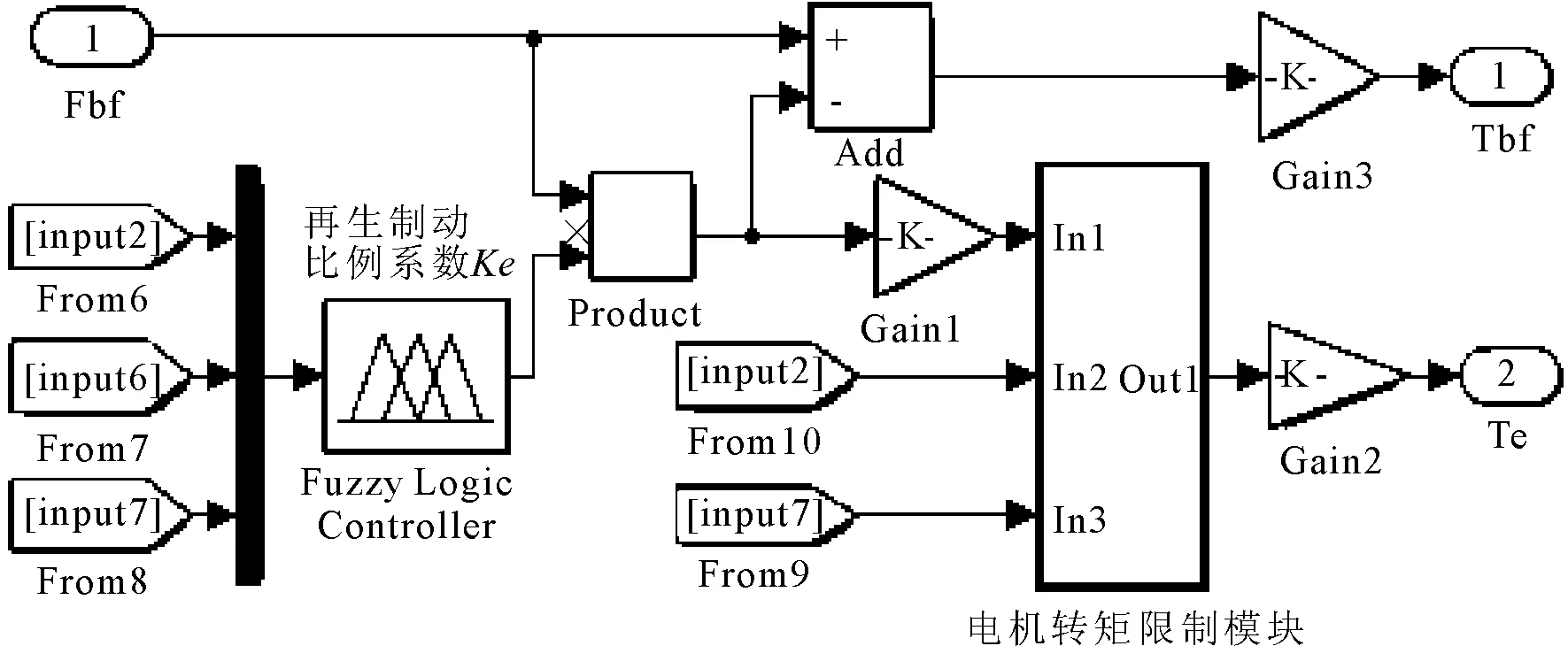

2.2 电机再生制动力分配建模

3 仿真结果分析

3.1 不同制动强度下前后轴制动力分析

3.2 NEDC电池SOC分析

4 结 论