四随动式线加速度计动态校准装置的研制

张 功,赵子伦,杨 硕,王昱峰,胡勇翔,姚小龙

(北京航天计量测试技术研究所,北京 100076)

0 引言

加速度计根据检测对象不同可分为角加速度计与线加速度计。相对于角加速度计,线加速度计带宽较宽,可满足高带宽惯性稳定平台的控制。对线加速度计的动态校准,通常采用振动台实现,但振动台输出幅值有限,无法满足大g值下的动态校准。在常规离心机稳速平台基础上研制的带多个随动平台的离心机可实现线加速度计在大g值下的动态校准。对该方面研究,美国电气和电子工程师协会(IEEE)推荐的关于线加速度计精密离心机测试规范[1]中提到了双转台式离心机(double turntable centrifuge)测试方法。国内对线加速度计动态校准研究起步较晚,主要是航空304所、航天13所专家学者从事研究并取得一些成果[2-5]。针对某型四随动式离心机的研制需求,本文从结构、电控两方面进行了介绍并对控制系统进行了建模仿真,最后通过实验对设备精度进行了测试。

1 系统各部分介绍

1.1 四随动式离心机工作原理

四随动式离心机如图1所示。设稳速台圆盘半径为R,四随动台圆形工作台半径均为r且均匀分布安装在稳速台圆形台面上。随动台回转中心距稳速台回转中心距离为l1。加速度计安装于随动台工作台面,设其有效质量中心(effective center of mass(ECM))与随动台回转中心之间距离为l2。若稳速台以角速度ω0旋转,随动台1以角速度ω1旋转,两者旋转方向相同。作用在加速度计输入轴方向[6]的加速度a如式(1)所示:

(1)

若加速度计ECM与随动台回转中心重合,即l2=0,则式(1)简化为式(2):

(2)

式中,φ0为加速度计初始位置,由式(2)可知,随动式离心机稳速台用来产生加速度信号的幅值,而随动台用来实现加速度信号的频率及相位。基于这一原理,线加速度计动态校准装置可模拟产生正弦加速度,实现加速度计大量程动态校准。

图1 四随动式离心机示意图

1.2 随动式离心机结构系统设计

随动式离心机结构系统由稳速台台体、4个随动台以及导电滑环等组成,结构示意如图2所示。

图2 随动式离心机结构示意图

离心机稳速台及随动台轴系均采用一对背靠背式角接触球轴承作为主支撑并增加一个角接触球轴承作为辅助支撑,力矩电机处于主支撑与辅助支撑之间,以保证轴系力矩分布合理且具有良好的刚性。各轴内安装有导电滑环,轴与轴承座采用精磨工艺,必要时采用人工研磨的方法使其达到2~5 μm的最佳配合间隙。

电机的选择直接影响到装置加速度、速度及频带指标能否实现,同时影响到各轴系结构尺寸设计,因此电机选择是结构设计需确定的重要工作。离心机稳速台需高速旋转,故采用了无电刷结构的永磁同步电机提供驱动力矩。相较于其他类型电机,同步电机采用正弦波驱动,转矩脉动除齿槽转矩外基本无其他,电机运转更加平稳。四个随动台需较高的定位精度且从控制简单考虑采用直流有刷力矩电机。

通过建立三维结构模型可知稳速台轴系总转动惯量J1=140 kg·m2,按照角加速度a1=100 °/s2计算,所需驱动力矩T1如式(3)所示:

T1=J1a1=244.35 N·m

(3)

转速方面,装置最大线加速度要求为12 g,按照半径R=0.5 m计算,则稳速台电机转速需不小于147 rpm。

单个随动台轴系总转动惯量J2=0.12 kg·m2。其正弦响应指标要求:幅值A=0.5°,频率f=10 Hz,故其摇摆加速度a2幅值大小及所需驱动力矩T2如式(4)所示:

(4)

随动台最大转速要求为84 rpm,考虑留有1.2倍裕量,则电机转速至少需100 rpm。

综上分析,稳速轴选用某电机厂320LWX09型永磁同步电机,4个随动轴选用J160LYX0313型直流有刷力矩电机。主要参数如表1所示。

表1 电机主要参数

位置反馈方面,稳速台采用海德汉公司ERN180型一体式光电码盘,其光栅刻线达5 000线,输出为两路峰峰值为1 V的正余弦模拟信号。测角计数卡采用IK220型产品,此款产品具有很高的模拟信号电子细分倍数和准确度,也具有很高的实时性和同步采集性,可用于角度/位移细分数据采集[7],可采集的码盘信号类型包括ENDAT、SSI、1 Vpp和11 μA,电子细分高达4 096倍,可实现角秒级的测量精度。随动台采用雷尼绍公司RESM20型圆光栅测角系统,该型光栅柱面上直接刻有栅距为20 μm的刻线,并具有光学参考零位。光栅环外径选为115 mm,整圈刻线数高达18 000线,配合控制系统后可实现非常高的定位精度。

1.3 随动式离心机控制系统设计

装置控制软件采用基于Windows人机交互模块+RTX(real-time extension)实时控制核心的协同工作模式。Windows人机交互模块与RTX实时控制核心共享一个硬件平台,其中人机交互模块主要用于为用户提供友好的界面、发送/接收控制指令、监测运行状态及数据存储等。RTX实时控制软件功能包括响应人机交互模块的各种指令、在一个标准中断周期(通常为1 ms)完成码盘数据采集及误差补偿并将该值发送给上位机、根据控制律计算实时控制量并通过DA转换和校正电路向功放发送控制信号,整个系统属于典型的高精度伺服控制系统。

算法方面,以稳速台为例,对同步电机的研究多采用矢量控制理论,其中以“空间矢量脉宽调制(space vector pulse width modulation (SVPWM))+id=0控制”最为典型,其原理如图3所示。

图3 “SVPWM+id=0控制”系统结构图

交流电机输入三相正弦电流目的是在电机空间形成圆形旋转磁场从而产生恒定电磁转矩。可证明,电机旋转磁场的运动轨迹问题可转化为合成空间电压矢量运动轨迹问题,故SVPWM技术就是把逆变器和电机视为一体,按照跟踪圆形旋转磁场的目的来控制逆变电路。也就是说,逆变电路功率器件的开关时刻决定于三相输出合成电压矢量符合电机磁通轨迹为圆这一要求,在此要求下通过器件规律性开关动作对母线电压进行调制产生不同的电压矢量,控制实际输出的磁链矢量,使其轨迹逼近圆形。

以典型的三相六拍电压型逆变电路为例。其包含6个功率开关管,电机相电压大小取决于3个桥臂的开关状态,规定:同一桥臂同时只能有一个处于导通。根据桥臂的导通规则可得到8组相电压。在三相坐标系下每组相电压矢量合成后可获得一组矢量和及对应相位角,这8个矢量和为基本电压空间矢量,包含6个非零矢量及2个零矢量。6个非零电压矢量把复平面空间划分为6个扇区。根据矢量合成原理可知,位于复平面任一扇区的电压矢量均可由其相邻的两个基本矢量合成,只要能算出这两个基本电压矢量的作用时间,便可计算出相应的脉冲宽度,从而实现对电机的控制,具体实现方法可参见文献[8]中介绍。

电流环及速度环均采用比例-积分控制器。以q轴为例,解耦后电流环简化如图4所示。

图4 电流环示意图

电流环为内环,考虑到需要快速响应及较宽频带,故设计为典型Ⅰ型环节并按“二阶最佳系统”法计算控制器参数[9],如式(5)所示:

(5)

式中,kci、kcp分别为电流环积分及比例系数;tp为电流环采样及处理时间;te为电枢电磁时间常数;kpwm为功率放大系数。

速度环简化如图5所示。速度环作用是增强系统抗扰动能力抑制转速波动,故将速度环校正成典型Ⅱ型系统并选中频宽h=5计算控制器参数,如式(6)所示。

(6)

1.4 随动台位置环复合控制器设计

图6 位置环复合控制框图

设输入正弦指令信号θ*(t)=Asin(ωt),输出信号θ(t)=A′sin(ωt+φ)。按照前述“双十指标”定义有:

(7)

时域下输入输出间的误差E(t)[10]如式(8)所示:

(8)

式中,γ角为中间计算量。由图6可知,系统误差传递函数如式(9)所示:

(9)

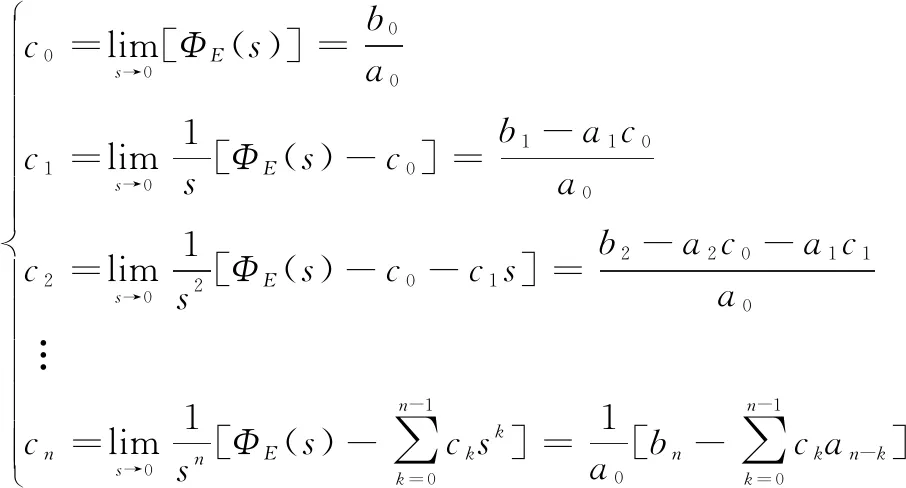

通常ΦE(s)在坐标原点无极点,可展开成升幂级数形式[11],即:

ΦE(s)=c0+c1s+c2s2+…+cnsn

(10)

将输入量变换成原函数得系统动态误差如式(11)所示:

(11)

其中:c0,c1…cn为动态误差系数,为计算系数方便将ΦE(s)改写为如下形式:

(12)

则误差系数计算如式(13)所示:

(13)

当全部误差系数为零时,系统可实现零误差跟随,但实际中不可能全部系数都为零。应根据对系统误差的要求确定所设计前馈环节的基本参数,本系统中前馈通道设计为二阶微分环节,即GF(s)=λ1s+λ2s2。位置控制器设计为比例环节,即GAPR(s)=kPP。通常Gs(s)的阶次较高而高阶项的系数非常小,大部分文献将其简化处理,但也可借助Simulink下的Control Design工具获得。系统输入正弦跟随指令θ*(t)=Asin(ωt)代入式(11)得式(14):

E(t)=A[(c0-c2ω2+c4ω4-…)sin(ωt)+

(c1ω-c3ω3+…)cos(ωt)]

(14)

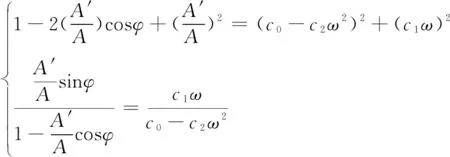

工程实际中,可忽略输入量的高次微分项[12]且根据动态仿真实验的特点,转台产生角加加速度及其以上的情况是不存在的[13],故简化后E(t)的幅值及相移如式(15)所示。

(15)

结合式(8)及式(15)可得:

(16)

经计算可得:

(17)

将GAPR、Gs及GF代入式(9)化简为式(12)形式并根据式(13)计算可得:

(18)

将上式代入式(17)可得:

(19)

式(19)中,kpp的取值范围可通过对闭环传函特征方程实施劳斯稳定判据获得,ω为已知量,结合式(7)约束条件便可推算出“双十指标”下前馈环节参数λ1,λ2的可行域,通过合理计算选取前馈环节系数便可实现系统高精度跟随。

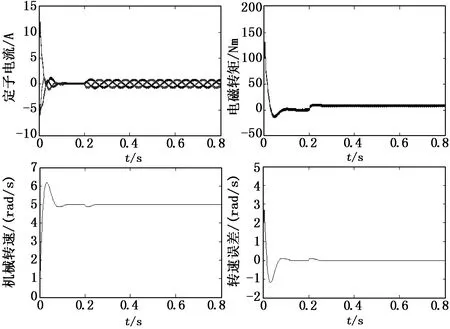

2 仿真结果

图7 稳速台控制系统Simulink模型

图8 稳态下定子三相电流、电磁转矩、转速及转速误差波形

图9 随动台系统有无前馈下正弦激励仿真对比

3 相关项实验测试结果

四随动式离心机实物如图10所示。

图10 四随动式离心机

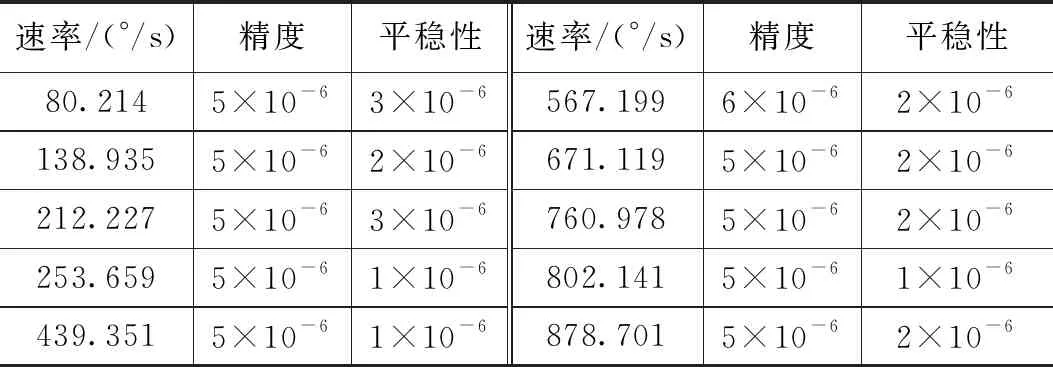

表2为稳速轴速率精度及平稳性测试结果,表3为随动台1输入幅值0.5°频带10 Hz正弦指令的输出结果。由表3可知,10 Hz内幅值及相移均满足双十要求。

表2 稳速台速率精度及平稳性测试结果

表3 随动台1频率响应测试结果

结合其他相关参数测试,最终校准装置g值合成不确定度为1×10-5,满足了5.52×10-5的要求。

4 结束语

本文对某型四随动式离心机研制过程进行了阐述,着重介绍了结构及电控设计,并给出了相关仿真结果及实测数据,对加速计等惯性器件校准装置的研制具有一定工程参考价值。