3DOM SnO2-SiO2锂离子电池负极材料的制备及电化学性能*

王子匀,张佩琪,任旭强,张世龙,曹 婷,李童心,李东林

(长安大学 材料科学与工程学院,能源材料与电子器件研究所,西安 710064)

0 引 言

锂离子电池被广泛应用于便携式电子产品和电动汽车,提高锂离子电池能量密度是产业界的长期目标。锂离子电池的能量密度取决于电极材料的比容量和充放电电位,相比于传统的石墨负极(理论比容量372 mAh/g)[1-2],简单金属氧化物是一类高容量负极材料,但过渡金属氧化物循环性能很差,SnO2是典型的过渡金属氧化物,具有较高的可逆容量[3-5],其理论比容量为782 mAh/g[6-7]。但是,在Sn与Li离子的合金化和去合金化过程中,SnO2颗粒不可避免地发生体积变化(当Sn与Li形成Li4.4Sn时,体积变化约为250%)[8-10],在材料内部产生较大的循环应力,引起电极材料粉化,使SnO2负极材料循环性能非常差[1,11-14],例如,SnO2负极材料在156 mAh/g电流密度下循环50次后,其可逆比容量仅为125 mAh/g[25]。针对以上缺点,构筑三维有序大孔结构(3DOM)是解决这个问题的方法之一,其形成的纳米结构能够更好地适应体积变化[15-16],该结构类似于蜂窝状的三维网状结构,孔隙直径分布通常在几百个纳米,结构高度有序,三维有序大孔结构除了具有一般多孔结构所具备的高孔隙率和大的比表面积,并且孔有序度极高且孔径可调。由于孔壁由纳米粒子构成,所以该结构综合了纳米粒子和多孔结构的优点,使其在很多方面有着广阔的应用前景[17-18]。3DOM SnO2材料的合成方法多为胶晶模板法,其中,PS(聚苯乙烯)胶晶模板法[19-20]成本低、制备过程条件成熟,化学稳定性好,与PMMA(聚甲基丙烯酸甲酯)模板法[21]和Si模板法[22-23]相比更有利于形成三维有序多孔网络结构[24]。

Li等人[25]通过模板法合成3DOM SnO2材料,与非模板化SnO2材料相比,3DOM SnO2材料表现出高的比容量和优异的倍率性能。3DOM SnO2材料首次充放电比容量为653 mAh/g,而0.2 C倍率下循环50次后,3DOM SnO2材料比容量为336 mAh/g,容量保持率仅为52%。这种循环性能不足以应用于电池产品,即使把SnO2制备成有序多孔材料,仍然难以满足实际应用,显然需要寻求其他途径提高SnO2的循环寿命,化学组分掺杂是改善电极材料的常用方法,SiO2因其具有1 961 mAh/g的放电容量以及较低的放电电位,备受研究者们关注[26],但是,SiO2是一种典型的的绝缘体,需要制备成纳米粒子并且与高比例的导电碳混合后才能有效地实现了可逆氧化还原反应,最近,我们课题组制备出了FeSiO4/SiO2@C三维有序大孔玻璃陶瓷材料,在相同测试条件下,玻璃陶瓷表现出更好的充放电可逆性,如果把SnO2纳米晶粒与SiO2的复合材料制备成三维大孔有序材料,有望改善SnO2材料的电化学性能。

本文以聚苯乙烯(PS)为胶晶模板,采用溶胶凝胶法制备出3DOM SnO2-SiO2金属氧化物复合材料,所制备的3DOM SnO2-SiO2作为锂离子电池的负极材料,通过电池测试仪研究其充放电曲线以及长循环性能,所制得的材料长循环性能得到很大的改善,SiO2进一步提高了3DOM结构稳定性,3DOM SnO2-SiO2复合材料作为锂离子电池负极材料国内外均未报道。

1 实 验

1.1 三维有序大孔SiO2-SnO2复合材料的制备

参照文献[27-28]制备出聚苯乙烯(PS)胶晶模板,再将SnCl2溶液和正硅酸四乙酯溶胶填充进胶晶模板,干燥后在空气气氛中550℃煅烧形成三维有序大孔结构。具体操作过程如下:称取一定量的SnCl2溶于乙醇中,在室温下搅拌溶解后,分别按照SnO2-SiO2=10∶0、9.5∶0.5和8∶2的比例称取一定量的正硅酸四乙酯(TEOS)继续搅拌1 h,得到无色透明溶胶。用布氏漏斗和抽滤瓶组装成简易的抽滤装置,称取一定量干燥好的PS胶晶模板平铺于布氏漏斗上,用滴管滴加适量前驱体溶液填充进PS模板的微球间隙中,抽滤后得到的固体物烘干在空气中550 ℃煅烧3 h得到不同SiO2含量的3DOM SnO2-SiO2样品。

1.2 材料的物理性能分析

采用德国生产的Bruker D8 Advance X射线衍射仪(XRD)分析样品的物相,以Cu靶Kα为辐射源,λ=0.15406 nm,管电流40 mA,管电压40 kV,扫描范围为20°≤2θ≤80°,扫描速度为10.0000(deg/min),步长为0.02°;采用日本电子JSM-4800型场发射扫描电子显微镜(FESEM)对合成的样品进行形貌分析。

1.3 电化学性能的测试

将制备好的样品作为活性物质,Super P为导电剂,聚偏氟乙烯(PVDF)为粘结剂,按照8∶1∶1的质量比混合均匀,加入少量N-甲基吡啶-2-吡咯烷酮(NMP)为分散剂,制备成浆料,以圆形铜箔作为集流体进行涂布,在氩气气氛100 ℃恒温条件下干燥12 h,以金属锂片作为对电极、1.0 mol/L LiPF6的碳酸乙烯酯(EC)-碳酸二甲脂(DMC)混合溶液(质量比1∶1)为电解液,聚丙烯微孔膜(Celgard2400)为隔膜,于充满氩气的干燥手套箱中装配扣式(CR2025)半电池。通过电化学性能测试仪测试材料在室温的充放电曲线和长循环性能。

2 结果与讨论

2.1 3DOM SnO2-SiO2样品形貌分析

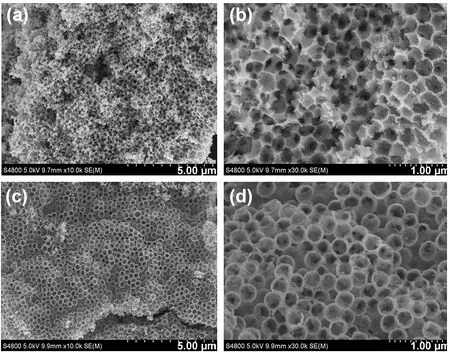

以PS胶晶为模板,采用溶胶凝胶法制备PS SnO2-SiO2前躯体,经过550 ℃煅烧后得到三维有序大孔SnO2-SiO2复合材料和纯SnO2氧化物。图1为550 ℃煅烧3 h后得到的3DOM SnO2和3DOM SnO2-SiO2的FESEM图。材料孔径均由250~300 nm的均匀三维有序大孔组成,为典型的反蛋白石结构。3DOM SnO2材料孔壁厚度为20~100 nm左右,从低倍率下的SEM图中可以看出有序孔的产率非常高,具有周期性分布的球形空隙形成良好互通的三维网孔,由这种三维有序纳米孔构成的材料颗粒可达4~5 μm。而随着含硅量的增加,大孔的孔壁越来越薄,孔的通透性也越来越好,此外,从高倍率下的图d中可以看出有序孔的产率为100%,网孔的互通性非常好,同时表明非晶态SiO2能够保持大孔结构的稳定性。

3DOM SnO2(a)和(b);5%-3DOM SnO2-SiO2(c)和(d)

2.2 3DOM SnO2-SiO2的XRD分析

图2为胶晶模板法制备的不同硅含量的3DOM SnO2-SiO2样品在550 ℃煅烧之后的X射线衍射图谱。3个样品的各衍射峰位置都与标准图谱(JCPDS:41-1445)相一致,属于四方金红石结构,为SnO2晶体的衍射峰,在2θ分别为26.60°、33.90°和51.80°处的3个强衍射峰分别对应于SnO2的(110)、(101)和(211)晶面,没有观察到来自杂质的衍射峰,证明没有其他晶相生成,都生成了SnO2晶相。但图谱中并没有出现晶态SiO2的特征衍射峰,按照玻璃形成理论[29],SiO2与金属氧化物多组分体系在煅烧处理中容易产生分相,形成SiO2非晶相和金属氧化物结晶相[30],显然,550 ℃的煅烧温度未能达到SiO2的结晶温度,此时的SiO2为非晶结构。除此之外,一个显著的特征是,含SiO2材料的XRD衍射峰变宽,是纳米晶的特征,采用谢乐(Scherrer)公式计算,平均晶粒尺寸分布在20~50 nm范围内,这种现象与其它含SiO2复合材料和玻璃陶瓷一致[31]。由此可得到结论,这里的SnO2-SiO2二元体系前躯体经过550 ℃煅烧后,形成了SnO2纳米晶体与非晶SiO2相组成的玻璃陶瓷。

图2 不同硅含量三维有序大孔SnO2-SiO2材料的XRD图谱

2.3 3DOM SnO2-SiO2的电化学性能

图3为3DOM SnO2材料和3DOM SnO2-SiO2=9.5∶0.5材料在扫描速率为0.1 mV/s,电压范围为0.01~3 V下前三次循环的循环伏安曲线。两种材料的循环伏安曲线相类似,在第一次阴极扫描中,观察到在1.81 V出现较弱的还原峰,在0.91 V出现一个比较强的还原峰,这两个还原峰对应于SnO2还原为无定形的Li2O和金属Sn,SiO2还原为不可逆的Li4SiO4和金属Si,以及在SiO2和SnO2纳米颗粒表面SEI膜的形成[32],这两个过程都是不可逆的,这两个还原峰在第一次充放电循环后消失,导致了较大的初始容量损失,另外在0.25 V处明显的还原峰除了Li-Sn合金的形成,还可能与SiO2与锂离子反应生成Li2Si2O5有关[34],这个过程是可逆的。与SnO2不同,在第一次阳极扫描中除了0.50 V出现的较强的氧化峰峰位和1.30 V附近较宽的氧化峰峰位之外,在1.83 V处也出现了一个较宽的氧化峰,可能与锂硅合金的脱锂过程有关[33]。此外,在0.1 V左右的氧化还原对应于Si与锂离子的合金/去合金化反应,形成可逆的Li15Si4[34]。基于以上讨论,锂离子参与的反应总结如下:

5SiO2+4Li++4e-↔2Li2Si2O5+Si

(1)

2SiO2+4Li++4e-→Li4SiO4+Si

(2)

4Si+15Li++15e-↔Li15Si4

(3)

从第二次循环开始,CV曲线在随后的循环中保持稳定,表明第一个循环后再没有副反应发生,3DOM SnO2-SiO2材料具有优异的电化学可逆性。

图3 3DOM SnO2材料和3DOM SnO2-SiO2材料的循环伏安曲线

图4为不同含硅量的3DOM SnO2-SiO2材料在100 mA/g的电流密度下前4次循环过程中的充放电曲线。3DOM SnO2-SiO2材料和3DOM SnO2材料相似,在第一次放电过程中,3DOM SnO2-SiO2材料在1.0 V左右之间出现一个较长的放电平台,这与CV曲线中相同电压下的峰值一致,这对应于SnO2还原为无定形的Li2O和金属Sn,SiO2还原为不可逆的Li4SiO4和金属Si,以及在SiO2和SnO2纳米颗粒表面SEI膜的形成[32]。这个约1.0 V的放电平台在随后的循环中消失,表明这个过程的不可逆性。图4(a)中3DOM SnO2材料前4次循环放电比容量分别为2 236、1 483、1 412 和1 370 mA/g,当加硅量为5%时,图4b中3DOM SnO2-SiO2材料前4次循环的放电比容量分别为1 993、1 211、1 150 和1 130 mA/g,当加硅量为20%时,图4(c)中3DOM SnO2-SiO2材料前4次循环的放电比容量分别为1 834、1 258、1 230和1 208 mA/g,可知硅的含量从0增加到5%再增加到20%,3DOM SnO2-SiO2材料前四次的循环放电比容量和充电比容量都低于3DOM SnO2,对比这三组数据可以得出,3DOM SnO2-SiO2材料的放电比容量随着SnO2中SiO2含量的增加而降低,推断为SnO2的纳米晶粒中分散着非晶态SiO2,由于SiO2本征导电率较低,并且参加电化学反应少一些,对电极材料的容量基本没有贡献[34],因此SnO2中SiO2含量越多,电极材料的容量越低。三维有序大孔SnO2纳米晶粒之间镶嵌着的非晶态SiO2纳米颗粒,非晶态SiO2颗粒减少了原本的三维有序大孔SnO2体系中的活性位点,三维有序大孔SnO2-SiO2材料中的电化学反应比之前变少,并且SiO2自身没有导电性,所以导致电极材料的容量比没加硅之前有所降低,但是三维有序大孔SnO2纳米晶粒之间分散的SiO2纳米颗粒可以保持整个体系的结构稳定性,得以缓冲在Sn与Li离子的合金化和去合金化过程中SnO2颗粒体积发生变化在材料内部所产生的较大的循环应力,抑制电极材料的粉化,从而改善SnO2作为电极材料的容量快速衰减问题,优化其电化学性能。

图4 不同含硅量的3DOM SnO2-SiO2材料在100 mAh/g的电流密度下前4圈的充放电曲线

如图5所示,为不同含硅量的3DOMSnO2-SiO2材料在500 mmAh/g的电流密度下,0.01~3 V电压范围内循环500次的循环性能图。前100次循环过程中,3DOM SnO2材料的充电比容量急剧减小,从最开始的934急剧衰减到147 mAh/g,容量保持率仅为16%,而硅含量为5%的3DOM SnO2-SiO2电极材料的充电比容量从882 mAh/g衰减到654mAh/g,容量保持率为74%,硅含量为20%的3DOM SnO2-SiO2电极材料的充电比容量从866 mAh/g衰减到663 mmAh/g,容量保持率为77%;后400次循环过程中,3DOM SnO2材料充电比容量衰减到25 mAh/g,而硅含量为5%的3DOM SnO2-SiO2电极材料的充电比容量呈上升趋势,400次循环后增至728 mAh/g,硅含量为20%的3DOM SnO2-SiO2电极材料的充电比容量衰减至521 mAh/g。这些结果表明单纯的三维有序大孔结构的构筑并没有有效缓解SnO2电极材料在充放电过程中的体积膨胀问题,而适量的SiO2可以起到保持结构稳定的作用,从而改善3DOM SnO2-SiO2材料在小倍率下的长循环性能稳定性。

图5 不同含硅量的3DOM SnO2-SiO2材料在500 mAh/g的电流密度下的循环性能

3 结 论

通过聚苯乙烯(PS)胶晶模板法制备出不同含量SiO2的3DOM SiO2-SnO2负极材料,加入不同含量的SiO2未改变3DOM SnO2-SiO2材料的相结构。制得的3DOM SnO2-SiO2材料的孔径约250 ~300 nm,3DOM SnO2-SiO2材料相比与3DOM SnO2材料的充放电容量随硅含量的增加而降低,但是,3DOM SnO2-SiO2材料的长循环性能得到明显改善,在500 mAh/g的电流密度下循环100次,加0%Si的3DOM SnO2-SiO2材料的充电比容量急聚衰减为147 mAh/g,容量保持率仅为16%,加5%Si的3DOM SnO2-SiO2材料的充电比容量为654 mAh/g,容量保持率达74%,加20%Si的3DOM SnO2-SiO2材料的充电比容量仍有654 mAh/g,容量保持率高达77%,此外500次循环后加5%Si的3DOM SnO2-SiO2材料充电比容量高达728 mAh/g。这些都表明SiO2有助于改进三维有序大孔SnO2材料的长循环性能。