条纹图形Heusler合金CoFeMnSi薄膜的制备及其磁特性研究*

乔礼红,游才印,付花睿,马 丽,田 娜

(西安理工大学 材料科学与工程学院,西安 710048)

0 引 言

Heusler合金[1]自从德国物理学家Heusler在1903年首次发现以来,因其具有铁磁性[2]、半金属性质[3]、磁电阻效应[4]、超导性[5]、金属半导体转变等丰富的物理特性,而备受学者关注。

CoFeMnSi作为一种典型的四元Heusler[6]合金材料,被很多学者研究。2010年,赵晶晶等人制备了一系列四元Co50Fe25-xMnxSi25合金,并通过理论计算和实验得出,随着Mn含量的提高,合金依旧保持L21结构不变,并且能隙宽度在Mn含量x=20附近达到最大值:0.99 eV,表明四元CoFeMnSi合金有可能具有更高的自旋极化率[7];2016年,Zhi Ren等人通过第一性原理得出,无序L21B型结构在CoFeMnSi合金中能量较低且稳定,并且当CoFeMnSi从有序XA结构变成无序L21B结构时,其特性会从自旋零带隙半导体(SGS)[8]变成半金属性[9];2018年,Huarui Fu等人采用电弧熔炼法制备了多晶CoFeMnSi合金,测试所得饱和磁化强度大约为3.49 μB/f.u,居里温度大约是763 K,在300 K条件下测定的载流子浓度和载流子迁移率分别为4.9×1020cm-3和46 cm2/(V·s)[10]。

现如今电子技术发展迅速,各类磁性器件都向微型化、轻质化、集成化方向发展,其中对薄膜进行图形化是一种有效的方式。各项研究都表明,图形化可以调控磁性薄膜的相关性能,如磁导率、共振损耗性能、磁各向异性和磁畴结构[11-13],在磁性随机存储器、速度传感器、超高密度数据存储等方面有很广的应用[14-16]。

所以研究薄膜进行图形化处理后的磁性能对于各类磁学器件有很大意义,而Heusler合金拥有丰富的物理特性,是一类拥有巨大应用前景的材料,因此本文以典型的四元Heusler合金材料CoFeMnSi作为研究对象,对其进行图形化设计,以研究图形化CoFeMnSi薄膜的磁学特性。本文先利用感光溶胶-凝胶法[17]和激光干涉法[18]制得条纹图形ZrO2薄膜,之后利用磁控溅射法在其表面溅射沉积CoFeMnSi,来制得图形化CoFeMnSi磁性薄膜,并对其表面形貌和磁学特性进行了表征。

1 实 验

1.1 样品的制备

因为ZrO2具有化学稳定性良好、硬度大、韧性好和耐磨损的优点[19],所以选用ZrO2先制备出条纹图形,为后续溅射磁性薄膜做准备。利用感光溶胶-凝胶法和激光干涉法在单晶Si(100)上制备了厚度约100 nm、周期宽度为2 μm的ZrO2条纹薄膜[18]。然后以制好的条纹图形ZrO2薄膜为基底模板,高纯度CoFeMnSi为溅射靶材进行镀膜。溅射时Ar流量为15 mL/min,溅射功率为40 W,溅射时间为136 s,溅射得到厚度为10 nm的CoFeMnSi薄膜,之后用磁控溅射仪附加的加热设备对样品进行300 ℃的退火处理,退火时间为50 min,本底真空度优于10-4Pa。并用相同的磁控溅射条件在单晶Si(100)上直接沉积厚度为10 nm的CoFeMnSi平膜样品,并原位300 ℃退火50 min。

1.2 样品形貌及磁特性表征

采用Olympus公司GX71倒置金相显微镜观察薄膜表面形貌;采用LakeShore公司VSM3-7404型振动样品磁强计(VSM)表征薄膜室温磁特性,可施加最大磁场为±1432.8 kA/m,磁矩灵敏度为10-9A/m2;采用Bruker公司Innova型磁力显微镜(MFM)观察薄膜表面磁畴结构。

2 结果与分析

2.1 条纹图形薄膜表面形貌

图1所示为条纹图形薄膜的金相显微镜图。明条带和暗条带分别代表沟槽和ZrO2薄膜上镀CoFeMnSi的表面,一个明条带加一个暗条带为一个周期,图中标注的10个周期总宽度为20 μm,平均一个周期为2 μm。图中明条纹较宽、暗条纹较窄,造成这种现象的原因是,在制备ZrO2条纹薄膜时,用激光刻蚀条纹图形后,薄膜在溶洗过程中ZrO2条纹变窄[18]。

图1 条纹图形CoFeMnSi薄膜的金相显微镜图

2.2 条纹图形薄膜磁特性

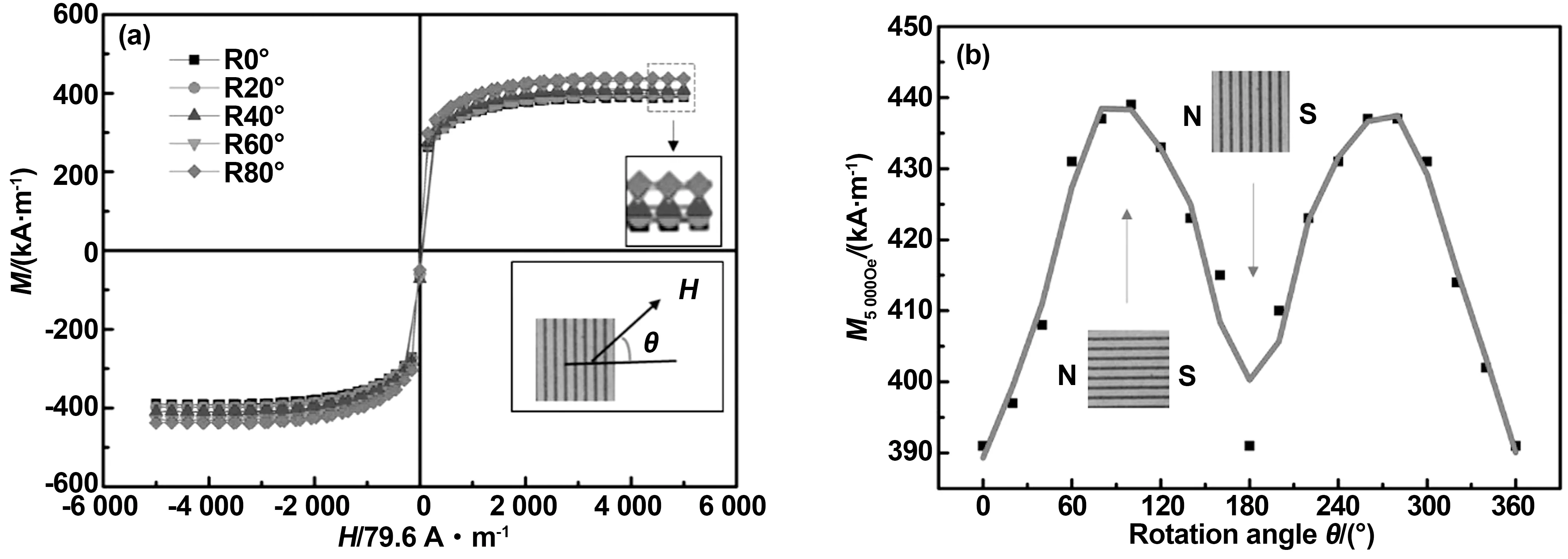

如图2(a)中小图所示,样品水平放置,外磁场H平行样品表面,并与垂直条纹的水平线方向成θ角,水平转动样品每隔20°调控θ角,测量薄膜的磁滞回线。图2(a)磁滞回线测量显示,薄膜磁矩在外场达到238.8 kA/m时已趋近饱和。图2(b)统计了外场为398 kA/m时的磁矩M(398 kA/m)随θ的变化曲线。图2(b)显示,厚度为10 nm,进行300 ℃退火处理的条纹图形CoFeMnSi薄膜在转动过程中,在398 kA/m外加磁场下测得的磁矩大致处于390~440 kA/m。并且在转动过程中,当图形化薄膜的条纹方向垂直于外场时,测得最小磁矩;当图形化薄膜的条纹方向平行于外场时,测得最大的磁矩;具体对应关系在图2(b)中用条纹表面形貌、磁极位置与箭头标示出。

图2 (a)条纹薄膜与外磁场H的角度关系(小图)及条纹图形CoFeMnSi薄膜部分角度下的磁滞回线图;(b)施加外磁场为398 kA/m时对应的M(398 kA/m)-θ图

图3 VSM测量中,条纹薄膜磁性与外磁场角度关系:(a)θ=0°,(b)θ=90°

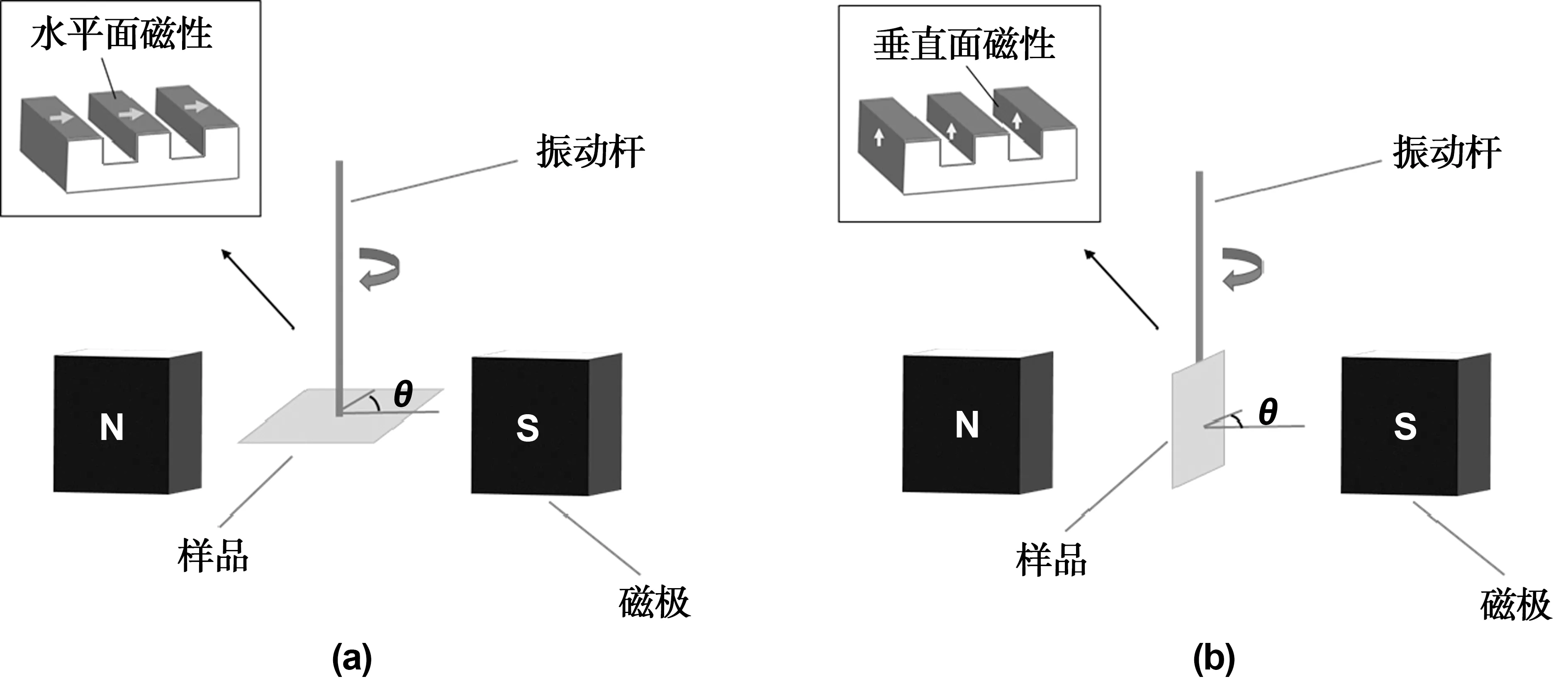

以下讨论上述磁性的角度依赖关系。如图3(a)所示,外磁场与条纹纵向垂直,对应于图2中θ=0°的情况;图3(b)中外磁场与条纹纵向平行,对应图2中θ=90°的情况。从图3可以看出,对于条纹薄膜,磁性来源于两个不同方向的平面:平行于条纹的水平面和垂直于条纹的垂直面。因此可以用平膜在水平方向和垂直方向转动测量得到的磁性参数,利用函数关系来定量表征条纹薄膜的磁性,计算条纹薄膜水平面和垂直面分别对总磁性的贡献,并评估条纹薄膜磁性与角度的依赖关系。

为此,在相同条件下制备了厚度为10 nm,300 ℃退火态CoFeMnSi平膜样品,按图4所示测量方式,水平和垂直放置转动一周,分别得到平膜样品水平面和垂直面的磁滞回线,图4(a)、(b)中的θ均为水平面内角度。平膜VSM测量过程中,θ=0°时平膜水平放置的位置和角度与条纹薄膜相同,用来对照条纹膜的水平面;垂直放置的位置同图3(a)垂直面磁矩所在面,即平膜垂直于外场,用来对照条纹膜的垂直面。之后转动时,平膜水平放置和垂直放置的角度与条纹薄膜水平面和垂直面一一对应,并每隔20°调控θ角。

图4 平膜VSM在水平方向(a)、垂直方向(b)的磁性测量示意图

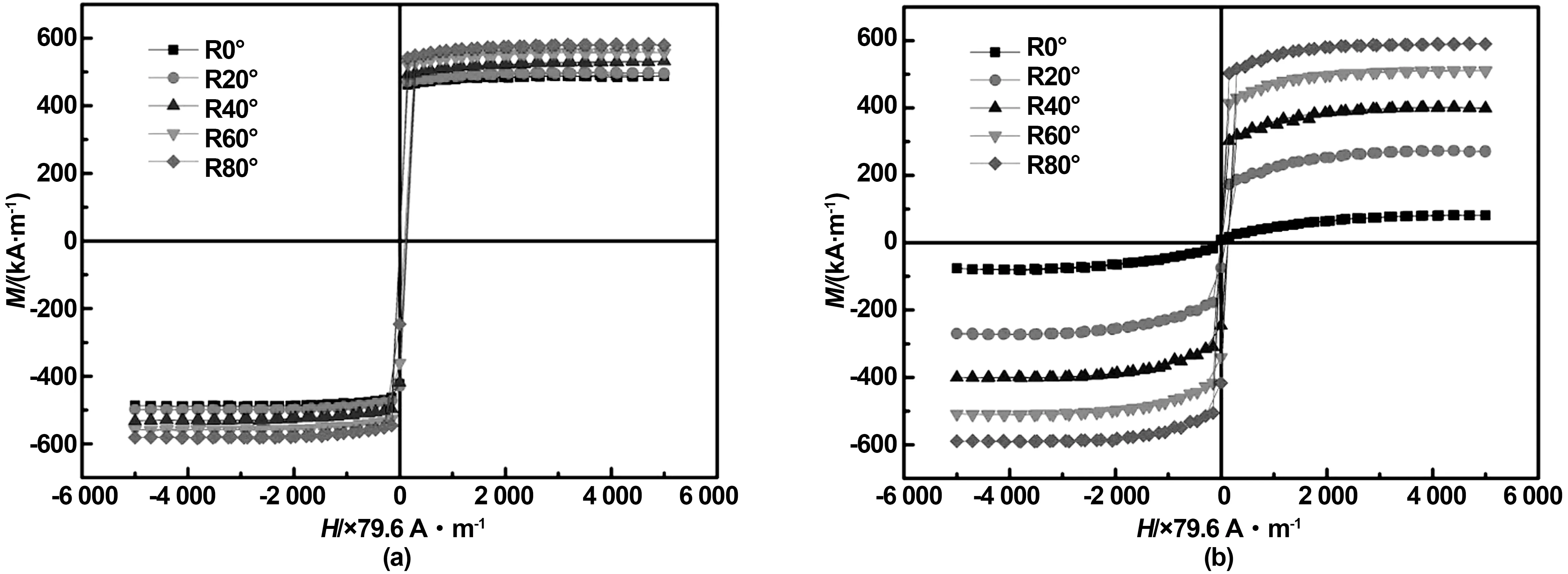

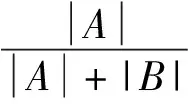

平膜水平方向和垂直方向测得的磁滞回线如图5所示。图6统计了平膜水平和垂直方向,外场为398 kA/m时的归一化磁矩M(398 kA/m)/Mmax(398 kA/m)随θ的变化曲线,并利用正弦函数进行拟合,得到拟合曲线和对应的数学表达式f1(θ)和f2(θ),利用公式(1)对条纹薄膜进行拟合,得到条纹膜水平面和垂直面对总体磁性的影响。

f(θ)=A×f1(θ)+B×f2(θ)

(1)

图5 CoFeMnSi平膜水平方向(a)、垂直方向(b)的磁滞回线

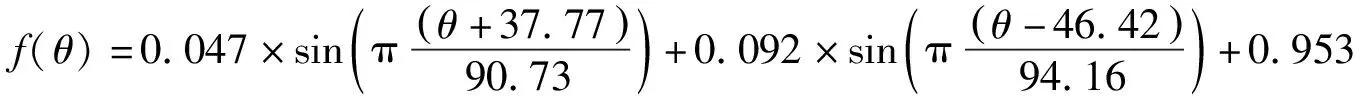

图6中平膜水平方向的M(398 kA/m)/Mmax(398 kA/m)-θ曲线拟合得到的数学表达式为:

(2)

图6中平膜垂直方向的M(398 kA/m)/Mmax(398 kA/m)-θ曲线拟合得到的数学表达式为:

(3)

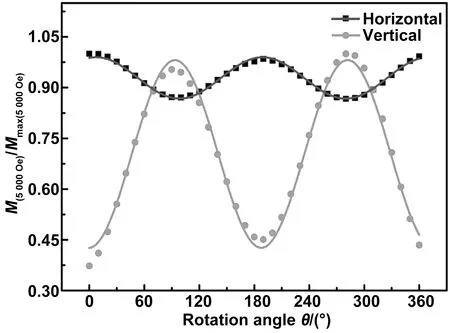

将平膜拟合得到的公式(2)和(3)中具体的f1(θ)和f2(θ)代入式(1)对条纹膜的归一化M(398 kA/m)/Mmax(398 kA/m)-θ曲线进行拟合得到图7,拟合得到条纹薄膜的数学表达式为:

f(θ)=0.776×(0.929+0.061×

(4)

(5)

图6 施加外磁场5 kOe时,CoFeMnSi平膜水平面和垂直面归一化磁矩M(398 kA/m)/Mmax(398 kA/m)-θ图

图7 条纹图形CoFeMnSi薄膜归一化M(398 kA/m)/Mmax(398 kA/m)-θ曲线图及根据式(1)拟合得到的拟合曲线

图8 条纹图形CoFeMnSi薄膜磁畴结构二维(a)、三维(b)MFM图

利用MFM测试得到的条纹图形CoFeMnSi薄膜的磁畴结构如图8所示。图(a)、(b)尺寸均为5 μm×5 μm,图8(a)为磁畴结构二维MFM图,从图中可以看出样品的磁畴形态为蜂窝状,磁畴尺寸大约在1~2 μm之间,图中标注了两个磁畴的大小,分别为1.01、1.43 μm。图8(b)为(a)对应的三维图,可以更加清晰地观察到样品的三维磁畴结构形态。

3 结 论

(1)以条纹图形ZrO2薄膜为模板,采用磁控溅射法成功沉积了条纹状CoFeMnSi磁性薄膜。

(2)VSM测量中,通过改变条纹纵向与外磁场间的角度θ测得,厚度为10 nm进行300 ℃退火处理的条纹图形CoFeMnSi磁性薄膜在398 kA/m外加磁场下的磁矩大致处于390~440 kA/m,且磁矩M(398 kA/m)与夹角呈180°周期性变换关系。

(3)通过平膜对照实验得出,条纹图形CoFeMnSi薄膜磁性来自于条纹水平面和垂直面的磁性贡献,解释了条纹薄膜磁性与角度的依赖关系。