2-氨基-1,3-苯二甲酸二甲酯的合成及其路线优化

张 齐,侯春燕,王其宝,王 鹏

(山东科技大学化学与生物工程学院,山东 青岛 266590)

氨基苯甲酸酯类化合物作为有机化工中间体广泛应用于香料、染料、医药、农药等精细化工领域[1-2],发挥着不可或缺的作用,具有种类多,用途广和使用量小的特点。用量小导致该类化合物的市场价格较为昂贵,但采用大规模工业合成的路线又会出现产量过剩的问题,因此降低其小规模合成的工艺成本具有重大的经济价值。氨基苯甲酸酯类化合物的制备主要有两条途径[2-3]:一是以硝基苯甲脂为原料,还原得到氨基苯甲酸酯;二是以氨基苯甲酸为原料,直接进行酯化,得到氨基苯甲酸酯。前者反应中还原步骤较难控制条件,难以小规模量产,后者反应中主要是氨基的存在导致酯化步骤反应产率低,产品纯度和质量难以保证[4]。2-氨基-1,3-苯二甲酸二甲酯是大位阻苯胺的典型代表之一,是合成大位阻氮杂卡宾-金属催化剂的常用原料,具有价值较高,用量不大的特点。我们针对2-氨基-1,3-苯二甲酸二甲酯公斤级合成的中的反应时间长、硫酸用量大,循环套用过程产率下降等问题,选择性的进行参数优化,以满足降低成本、提高产率的需求。

2-氨基-1,3-苯二甲酸二甲酯可用2-硝基-1,3-二甲基苯通过氧化、酯化、还原获得(路线1),或者通过氧化、还原、酯化获得(路线2)。考虑氨基苯甲酸的酯化过程中氨基的碱性和反应过程中的酸用量问题,我们选择路线1为合成2-氨基-1,3-苯二甲酸二甲酯的路线。

图1 目标产物合成路线选择Fig.1 Synthesis of target moleculor

该路线小量合成较为顺利,但在放大实验暴露出氧化反应时间过长,产率降低的问题以及酯化反应套用时产率下降,杂质增加的问题[5],使其不能用于实际生产。经过对合成中这两个关键步骤进行优化,探索出一条减成本、缩时间的优化路线,为2-氨基-1,3-苯二甲酸二甲酯的小规模量产建立最佳合成路线,对医药中间体的使用开辟了广阔的前景,同时对其他类似医药中间体提供参考的合成工艺。

1 实 验

1.1 仪器与试剂

仪器:WRX-2S显微热分析仪(温度已校正);Bruker AV 400型核磁共振仪(CDCl3为溶剂);Nicolet Is 50红外(KBr压片);LC-3100液相色谱仪。

试剂:1,3-二甲基-2-硝基苯及高锰酸钾等实验原料均为工业纯,天津全和诚科技有限责任公司;甲醇及乙酸乙酯等溶剂为自购商品化工业纯原料,使用前未进一步提纯。

1.2 合 成

(1)TM1的合成

称取1,3-二甲基-2-硝基苯(15.1 g,0.1 mol)、表面活性剂、氢氧化钠(6 g,0.15 mol)和150 mL去离子水于带温度计的三口瓶中,加热并维持混合物的温度为95 ℃,将高锰酸钾(63.2 g,0.4 mol)固体分六批,分批加入,直至体系紫色消失再加下一批。加完后趁热过滤,滤液冷却后用1:1盐酸酸化至pH为3,抽滤,水洗两次,干燥,得微黄色固体13.3 g,产率63.3%。IR(vcm-1):3211, 1740, 1561, 1383, 769;1H NMRδ:7.39(t, 1H), 7.92(d, 2H), 11.00(s, 2H)。

(2)TM2的合成

取TM1(10.55 g,0.05 mol)、N,N-二甲基甲酰胺(DMF,0.1 g)、氯化亚砜(17.7 g,0.15 mol)放入三口瓶中,升温至80 ℃,尾气采用碳酸钠饱和溶液吸收。待反应至反应液由白色糊状变成淡黄色澄清液体后,继续加热1 h,最终得到淡黄色2-硝基间苯二甲酰氯溶液。冷却后,不经其他处理,在搅拌下将过量无水甲醇(5 mol)滴加到所合成的溶液中,加热至75 ℃,3 h后冷却至室温,抽滤,滤液回收套用,固体干燥得白色固体20.4 g,产率85.6%。IR(vcm-1):2916, 2851, 1741, 1559, 1374, 769。1H NMRδ:3.91(s, 6H), 7.65(d, 1H), 8.13(d, 2H)。

(3)TM3的合成

取TM2(23.9 g, 0.1 mol),乙酸乙酯(100 mL),钯碳(3 g,10%)置于反应釜中,常压下通氢气(纯度99.9%)常温下反应。20小时后,开釜后抽滤回收钯碳,滤液浓缩回收绝大部分溶剂后冷却抽滤,干燥得黄色固体19.2 g,产率92%,m.p. 102~103 ℃,液相色谱检测纯度99.15%(见图2)。IR(vcm-1):3448, 3336, 2959, 2848, 1703, 757;1H NMRδ:3.88(s, 6H), 6.56(t, 1H), 8.10(d, 2H)。

2 结果与讨论

2.1 TM1的合成:表面活性剂在氧化过程中的使用

2-硝基-1,3-苯二甲酸是在加热下通过高锰酸钾氧化1,3-二甲基-2-硝基苯而获得的,但我们在反应中发现,即使加入几克的高锰酸钾,与底物接触时也需要至少0.5 h才能褪色,这说明底物与高锰酸钾反应较为困难。我们认为在水相中的高锰酸钾无法顺利与有机相接触是影响的关键,这与非均相反应耗时长、反应不完全的特征一致[6]。相转移催化剂可以促使有机相和水相中的反应物接触,我们尝试将相转移催化剂应用于1,3-二甲基-2-硝基苯的氧化反应以加速氧化反应[7]。考虑高锰酸钾的强氧化作用,需要固定高锰酸钾氧化反应的条件,对相转移催化剂的种类(阴离子、阳离子及非离子型,详见表1)和加入量进行优化。从表中可以看出,阴离子型相转移催化剂的CTAB效果最佳,产率相对较高,是较优选择。

需要指出的是,除了表中能体现出的时间延长和产率的差别,实验过程中氧化体系的发泡问题也需要加以关注。以10%摩尔量加入相转移催化剂的实验过程中,反应瓶内发泡过度,搅拌中容易出现冲料溢出的情况。在选定CTAB后对CTAB的使用量进行筛选,以是否影响搅拌和加料观察为标准判断起泡情况,分别选择1%、3%、5%、7%、9%为CTAB的加入量,反应情况见表2。

表1 相同量的不同的相转移催化剂的反应时间及产率Table 1 Reaction time and yield of the same amount of different surfactants

表2 相转移催化剂CTAB的正交实验因素与水平Table 2 Orthogonal experimental factors and levels of phase transfer catalyst CTAB

通过实验结果和实验过程安全的考虑,我们得出最佳的氧化反应条件为:选用CTAB作为相转移催化剂,用量限制在摩尔百分比5%以下。

2.2 TM2的合成:酯化反应的改进和提高

浓硫酸催化羧酸与甲醇酯化是最常用、最廉价的酯化反应方法,也有使用酰氯代替羧酸与甲醇或者使用硫酸二甲酯代替甲醇进行酯化反应[8-9];也有采用固体超强酸等进行催化替代浓硫酸的文献报道[10]。我们在合成2-硝基-1,3-苯二甲酸二甲酯(TM2)时,选择浓硫酸催化酯化,反应完毕后冷却回收甲醇母液套用的经典合成方法进行合成,但其反应产率不高(65%)且反应时间长(至少8 h),尤其是在套用甲醇母液的过程中,原料转化率严重降低,严重降低了整体的转化率。

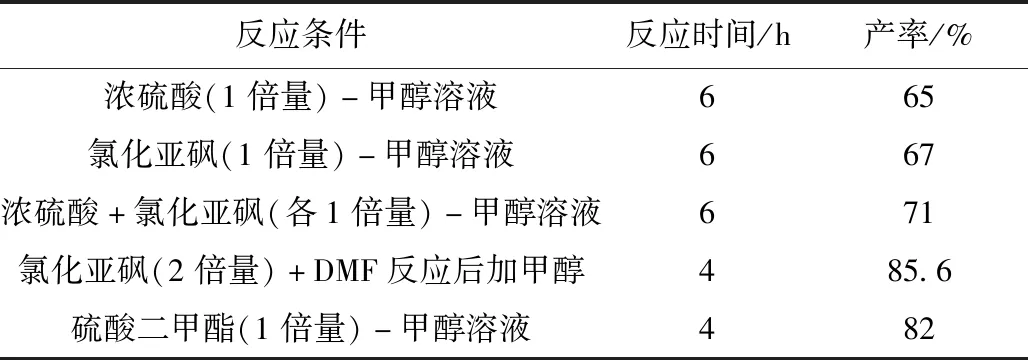

考虑到串联反应在缩短反应时间上的优势,我们考虑用羧酸合成反应活性更强的酰氯后不分离直接与甲醇反应的方式代替原有的直接酯化反应,这样回收套用的甲醇中不含酯化反应的水,未反应的有机酸含量也急剧下降,能够确保回收甲醇母液在套用过程中的高产率反应。相对于硫酸的催化酯化法,串联路线具有收率高、纯度高的特点,相对于硫酸二甲酯的酯化,串联路线具有成本低、时间短的特点,各条件反应的结果列入表3。由表中的反应产率及反应完成的时间可以看出,选定氯化亚砜合成酰氯而后加入甲醇反应的两步合成法合成TM2效果最佳。

表3 不同反应条件对TM1酯化反应的影响Table 3 Effect of different reaction conditions on experimental reaction time and yield

2.3 最终产物的合成及纯度

我们选用钯碳-氢气催化还原硝基为氨基,原料转化率为92.2%,该步骤在确保氢气安全的情况下能够实现无废弃物排放的绿色化反应要求,本步骤无需进一步优化。

经过三步反应后,我们建立了实验室内合理成本获得2-氨基-1,3-苯二甲酸二甲酯的合成路线,利用氧化、串联酯化和催化还原获得了最终的产物。经百克及公斤级的逐级放大,最终获得的产品在未经提纯情况下的纯度超过98.5%的要求,总转化率49.8%,其液相色谱如图2所示。

图2 目标产物液相色谱图Fig.2 Target product liquid chromatogram

3 结 论

经过优化筛选,以1,3-二甲基-2-硝基苯为原料,经过氧化、串联酯化、催化加氢三步反应顺利实现了2-氨基-1,3-苯二甲酸二甲酯的合成,解决了合成成本高废酸多的问题。主要优化在于:①采用相转移催化剂CTAB加快氧化反应的,提高原料转化率;②酯化反应中采用酰氯合成-甲醇酯化的串联反应,提高套用的产率。通过这两步优化,最终实现百克级别投料并循环套用时,2-氨基-1,3-苯二甲酸二甲酯的产率49.8%,纯度99%以上。