偏三甲苯-甲醇烷基化制均四甲苯催化剂的研究

陈 凯,张先茂,王国兴,王 泽,周 正

(武汉科林化工集团有限公司,湖北 武汉 430000)

均四甲苯(1,2,4,5-TEMB)是一种利用价值极高的C10+重芳烃,其主要生产均四甲苯二酐(PMDA),PMDA再与4,4-二氨基联醚反应生产聚酰亚胺[1]。目前国内外制备均四甲苯的方法依靠C10重芳烃分离[2],诸如偏三甲苯氯甲基化法[1]、偏三甲苯-甲醇烷基化法[3]、四甲苯异构化法[4]等都较少,而主流的C10重芳烃分离法原料来源于炼化厂重整、化纤厂宽馏分重整等[2],产能也受到一定限制,致使均四甲苯一直是供不应求。前几年油价较高,甲醇制汽油(MTG)装置开工很多,其副产重油分离提纯均四甲苯在一定程度上缓解了均四甲苯的产能问题,但随着油价的降低,许多MTG纷纷装置停工,其再次面临产能严重不足的问题。

偏三甲苯是一种廉价易得的化工产品,而甲醇在国内面临着供大于求的问题,因此开发由偏三甲苯-甲醇制均四甲苯的技术能大大的解决均四甲苯产能的需求。ZSM-5是一种常用的分子筛,广泛的应用于烷基化[3,5]、异构化[6]、甲醇制汽油[7]等。笔者较早就开始从事甲醇制汽油方面的研究,采用ZSM-5分子筛成功开发出了甲醇制汽油催化剂,获得了授权专利[8],在市场上应用效果较好。本研究以ZSM-5分子筛制备成一种适用于偏三甲苯-甲醇制均四甲苯得催化剂,探讨反应工艺条件及催化剂改性方法,以期获得均四甲苯最优合成路线。

1 实 验

1.1 原料及仪器

甲醇、偏三甲苯均为分析纯,分子筛为自合成。

GC9790气象色谱仪,褔立分析仪器公司;3H-2000PS2比表面及孔径检测仪,贝士德公司。

1.2 催化剂的制备及改性

将H-ZSM-5分子筛与粘结剂按一定比例混捏成型,在500 ℃焙烧一定时长。

ZSM-5分子筛的晶体结构由硅(铝)氧四面体所构成,其孔道结构由截面呈椭圆形的直筒形孔道(孔道尺寸为0.54 nm×0.56 nm)和截面近似为圆形的Z字型孔道(孔道尺寸为0.52 nm×0.58 nm)交叉所组成[9]。孔道的影响甲醇制汽油的产品中限制了重芳烃的产量,固定床制得的汽油中均四甲苯含量不足5%[10]。故要得到较高的偏三甲苯转化率和均四甲苯选择性,就必须对ZSM-5分子筛进行一定改性处理。常用的分子筛改性法为酸处理或者水蒸气处理脱铝扩孔,处理措施条件要求严格且效果差,本研究采用简单而高效的改性措施有:

高温焙烧:将催化剂置于马弗炉中,在比原焙烧温度高的温度下焙烧一定时长,制得高温焙烧改性的催化剂。该法能改善催化剂孔道结构以及调节催化剂的酸性。

预积碳处理:将催化剂置于固定床反应器中,通入N2气氛下加热至420 ℃活化1 h,再降温至340~400 ℃后通入丙烯进行催化反应一定时长后,停止反应切入N2吹扫将至室温,制得预积碳处理改性的催化剂。分子筛欲积碳处理能有效的改变催化剂酸性。

1.3 催化剂的评价方法

催化剂的活性评价在高压不锈钢管微型固定床反应器上进行,反应管内径20 mm,催化剂装填量30 mL (20~40目),催化剂床层的两端装填石英玻璃珠。原料偏三甲苯与甲醇经一定比例混合均匀后,经高压微量流量输送到反应系统,反应产物经管道冷凝冷却,再由背压阀输出,进入冷却塔分离不凝气与液体产物,尾气排除后放空。反应产物定时排放,取样分析,采用气象色谱仪对进出口成分进行分析。活性评价指标为偏三甲苯转化率以及均四甲苯选择性。其中,偏三甲苯转化率=(进口偏三甲苯质量-出口偏三甲苯质量)/进口偏三甲苯质量;均四甲苯选择性=出口的实际均四甲苯质量/所消耗的偏三甲苯理论上完全产生的均四甲苯质量。催化剂采用比表面及孔径检测仪进行表征。

图1 实验工艺示意图Fig.1 Schematic diagram of experimental process

2 结果与讨论

2.1 反应工艺条件对催化剂活性的影响研究

2.1.1 反应温度对催化剂活性的影响

图2 反应温度对催化剂活性的影响Fig.2 Effect of reaction temperature on catalyst activity

在原料n(甲醇)/n(偏三甲苯)为2,体积空速1.0 h-1,反应压力1.0 MPa,考察反应温度对催化剂活性的影响,结果见图2。

从图2中可以看出,偏三甲苯的转化率随着反应温度的升高而增大,320 ℃时偏三甲苯转化率约为10%,均四甲苯的选择性约为56%,350 ℃时偏三甲苯转化率升至18%,均四甲苯的选择性约为85%,但继续提温,偏三甲苯转化率的提升非常缓慢,而均四甲苯的选择性有所降低,提温越高选择性降低越明显,这是因为随着温度的提升包括均四甲苯在内的重芳烃会逐步裂解,因此适宜的反应温度为350 ℃。

2.1.2 反应压力对催化剂活性的影响

维持原料配比、反应空速、反应温度三个反应条件恒定不变的情况下,考察反应压力对催化剂活性的影响,结果见图3。

图3 反应压力对催化剂活性的影响Fig.3 Effect of reaction pressure on catalyst activity

从图3中可以看出,偏三甲苯的转化率和均四甲苯的选择性随着反应压力的升高而都有所增大,在1.0 MPa与1.5 MPa时偏三甲苯转化率有明显差别,继续提压变化就不明显,而均四甲苯的选择性在反应压力升至1.0 MPa后变化就不明显,综合考虑高压下催化剂失活快的因素,选择适宜的反应压力条件为1.5 MPa。

2.1.3 反应空速对催化剂活性的影响

维持原料配比、反应温度、反应压力三个反应条件恒定不变的情况下,考察反应空速对催化剂活性的影响,结果见图4。

图4 反应空速对催化剂活性的影响Fig.4 Effect of GHSV on catalyst activity

从图4中可以看出,偏三甲苯的转化率和均四甲苯的选择性随着反应空速的升高而都有所降低,这是因为高空速下甲醇裂解生成的甲基碳正离子与偏三甲苯接触的几率降低,故而不宜选择高空速,适宜的空速条件为0.5~1.0 h-1。

2.1.4 原料配比对催化剂活性的影响

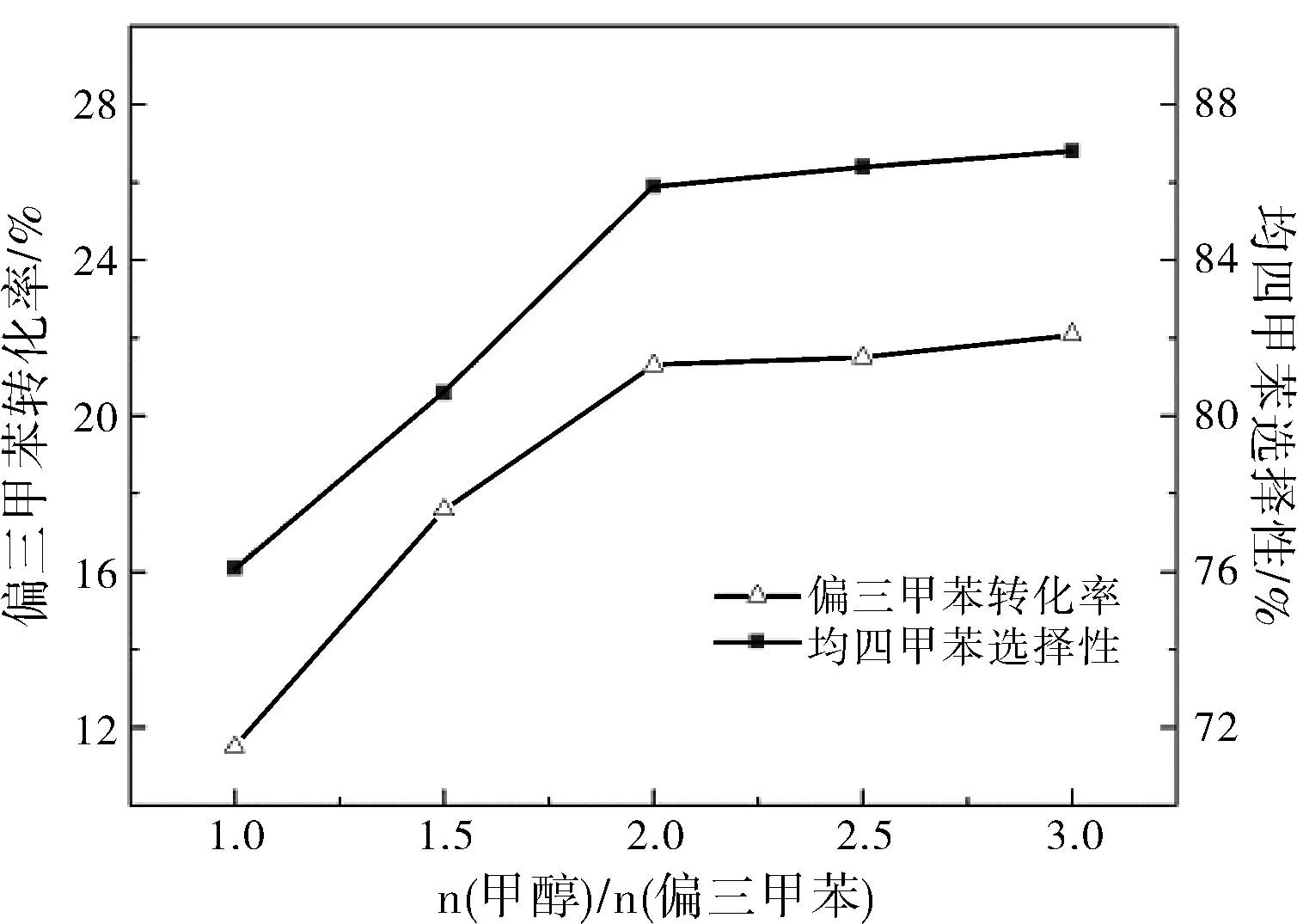

维持反应温度、反应压力、反应空速三个反应条件恒定不变的情况下,考察原料中甲醇与偏三甲苯的配比对催化剂活性的影响,结果见图5。

图5 原料中甲醇与偏三甲苯的配比对催化剂活性的影响Fig.5 Effect of the ratio of methanol to 1,2,4-Trimethylbenzene on the activity of catalyst

从图5中可以看出,偏三甲苯的转化率和均四甲苯的选择性随着原料中甲醇含量的升高而都有所增大,但n(甲醇)/n(偏三甲苯) 达到2时,偏三甲苯的转化率和均四甲苯的选择性增大的趋势都变缓,特别是偏三甲苯的转化率已基本无明显变化。可以认为n(甲醇)/n(偏三甲苯)<2时,随着甲醇含量的升高,甲醇脱水生成的甲基碳正离子更多,从而增加了对偏三甲苯的亲电进攻机会;当n(甲醇)/n(偏三甲苯)≥2时,甲基碳正离子的数量已达到偏三甲苯空间位阻所能容纳的极限,因而甲醇的含量基本对偏上甲苯转化率无影响。适宜的原料配比为n(甲醇)/n(偏三甲苯)=2。

2.2 两种改性条件对催化剂活性的影响研究

2.2.1 高温焙烧改性条件对催化剂活性的影响研究

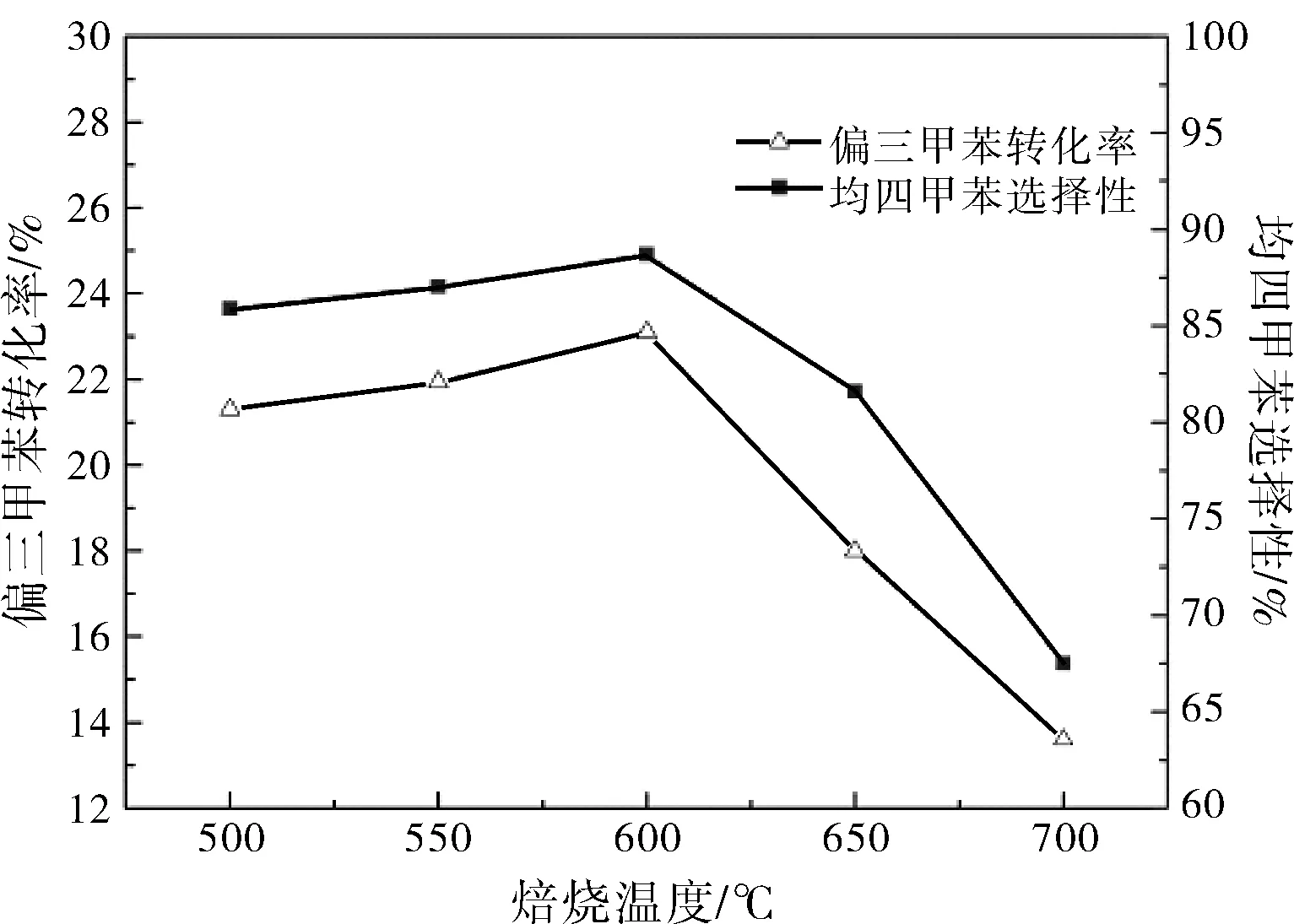

焙烧温度对分子筛的酸性以及孔结构有非常大的影响,因此对催化剂的活性也有较大的影响(见图6)。

图6 焙烧温度对催化剂活性的影响Fig.6 Effect of calcination temperature on catalyst activity

催化剂在前期焙烧温度为500 ℃,本工作从500 ℃逐步升温焙烧,考察不同的焙烧温度对催化剂活性的影响。可以看出,在低于600 ℃时,随着焙烧温度的提升偏三甲苯的转化率与均四甲苯的选择性都有不同程度的提升,而继续提温后两者均呈现大幅度下降的趋势。600 ℃的焙烧温度是该催化剂的一个转折点,低于该温度时B酸随着温度的身高而增加,故偏三甲苯的转化率呈现上升的趋势,而600 ℃后B酸逐步脱水生成L酸,催化剂的活性位点减少,偏三甲苯的转化率呈现大幅度的下降。

同时不同焙烧温度对催化剂的孔道也造成不同程度的影响(见表1)。可以看出随着焙烧温度的升高,催化剂的比表面积和孔体积均有一定程度的减小而平均孔径有所增大。低于600 ℃时变化幅度比较缓慢,而高于600 ℃时变化幅度比较显著,这是因为过高的焙烧温度会致使晶粒聚集。这在也进一步验证了实验数据,低于600 ℃时随着温度的升高平均孔径缓慢提升,增大的孔径会使均四甲苯较为容易的通过,从而使均四甲苯的选择性提高。600 ℃后,随温度的提升孔径增幅较大,过大的孔径会使均四甲苯进一步反应生成更重组成的芳烃,数据上就显示为均四甲苯的选择性大幅降低。

表1 不同焙烧温度对催化剂孔道的影响Table 1 Effect of calcination temperature on catalyst channel

2.2.2 预积碳处理改性条件对催化剂活性的影响研究

预积碳能覆盖孔道内的强酸位点,进而提高催化剂的活性及稳定性。本工作保证处理时长一定的情况下通过不同的预积碳处理温度来考察偏三甲苯的转化率和均四甲苯的选择性的变化。

图7 预积碳温度对催化剂活性的影响Fig.7 Effect of carbon deposition temperature on catalyst activity

从图7可以看出,在360 ℃的预积碳温度时偏三甲苯的转化率和均四甲苯的选择性均达到最高,低于该温度强酸位点掩盖不足,而高于该温度不仅会掩盖强酸位点还会掩盖部分弱酸位点,故最佳预积碳温度为360 ℃。

3 结 论

(1)自制催化剂最佳使用工艺条件为反应温度350 ℃、反应压力1.5 MPa、反应体积空速0.5~1.0 h-1、原料配比为n(甲醇)/n(偏三甲苯)=2。

(2)适宜的焙烧温度和预积碳温度均能明显的提高催化剂反应活性。