混流式水轮机调速器液压系统抽动分析研究

李红涛,王仲昌,邓友汉,舒 进,张敬革

(1.乌东德水力发电厂筹建处,云南 昆明650000;2.三峡水利枢纽梯级调度通信中心,湖北 宜昌443000;3.三峡水力发电厂,湖北 宜昌443000)

三峡电站有多台单机容量700 MW的水轮发电机组,该电站在电力系统中主要充当基荷,机组的稳定运行对于电网的稳定具有重要影响。水轮机调速器的运行稳定性严重影响着机组本身,甚至整个电网的安全运行[1]。调速器抽动是指在机组空载或并网运行工况、自动平衡状态下,调速器主配压阀不停抽动,导叶接力器等幅或非等幅周期性快速往复移动,压油装置油泵启动频繁,机组有功功率持续波动。严重时影响调速器对机组转速的正常调节,出力波动较大,严重危及机组、电网的安全和稳定运行。

1 故障现象

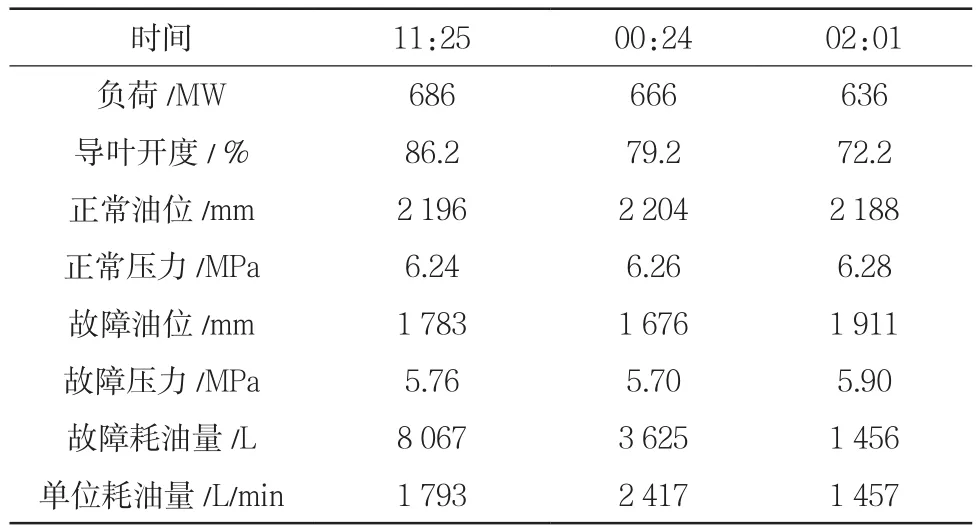

某日11:25至次日02:01,某号机组带计划负荷稳定运行,监控系统先后3次弹出“×号机组调速器压油罐油位越低限”、“×号机组调速器压油罐压力越低限”报警,同时伴有“×号机组主配压阀动作”信号。工作人员监控发现机组调速器压油罐油位及压力短时间内迅速下降,系统单位时间耗油量远超出正常带负荷稳定运行时的平均耗油量25.52 L/min。故障期间两台油泵同时加载运行仍不能维持系统压力,集油槽油温显著上升。现场检查发现主配压阀频繁抽动,平均2 s动作一次,并伴有“嗤嗤”声,抽动频率、幅度均较大。前2次报警出现后,值班员针对现场情况降低机组负荷后恢复正常。第3次报警值班员降低机组负荷后液压系统仍然有严重抽动,最终将机组退出运行。

表1 调速器抽动液压系统参数

图1 抽动故障曲线

2 故障原因分析

2.1 频率调节模式下测频信号源异常

该机型调速器有两种测频方式,一种是齿盘测频,由安装在水轮机大轴上的齿盘和6个脉冲转速探测器组成;另一种是发电机残压测频,取自于发电机电压互感器。两种测量信号相互独立。巨型水电机组在运行过程中,振动较大,尤其是在开停机暂态过程中这种振动更甚。在机组长期运行后,安装在机组大轴的脉冲转速探测器可能出现松动。

在测频时,探测器的振荡信号会叠加到机组频率信号上。若机组大轴齿盘在切线方向的速度为Va,探测器在齿盘切线方向的速度分量为Vb。当两者同方向时,相对速度Vn=Va-Vb,若两者不同方向,相对速度Vn=Va+Vb。从图2中可以看出,即使机组转速保持恒定,转速探测器输出的转速信号也会发生变化,当这种变化超过调速器转速死区,便会引起调速器主配压阀及接力器的异常抽动。另外大轴齿盘由于安装或振动过大的原因,运行中齿盘偏心,也会出现转速信号周期性变化。残压测频在开机时残压过低,在测频单元质量不可靠、元器件老化等情况下,频率信号异常同样会引起调速器抽动现象。

图2 齿盘测频原理图

2.2 液压系统存在空气

由于液压系统油路中存在空气,调节中空气受压缩,而调节结束后,受压缩的空气膨胀,导致压力下降,致使接力器活塞两腔压力不平衡,引起接力器抽动。这种情况下,接力器的抽动频繁且幅度非常大。

2.3 调速器主配压阀及接力器存在严重内漏

正常情况下,透平油会通过主配压阀阀盘与阀套间隙、接力器活塞盘与接力器壳体间隙少量渗漏。机组长期运行后,如果主配压阀和接力器由于内部磨损严重造成间隙变大,透平油渗漏量会迅速增加。内渗严重会使主配压阀及接力器原有平衡被打破,主配和接力器会朝着某一个方向移动,进而引起机组输出功率的变化。在PID调节的作用下,主配和接力器会回到原来位置。此过程往复循环,则形成主配或调速器抽动。

2.4 主配压阀阀芯未能复归中位

机组如无负荷调节,主配压阀的阀芯必须保持在工作中间位置。在机组增减负荷或者开停机过程中,主配压阀阀芯会根据比例伺服阀输出的液压控制信号做出相应动作,高压油会通过管道流向接力器开启腔或关闭腔,在调整动作结束后阀芯复归中位。若在机组调整到目标负荷后,阀芯未能复归中间位置,则机组负荷会继续增加(减少),在超出调节死区范围后,电气部分输出减(增)负荷信号使阀芯做出相应移动。当机组输出负荷再次达到目标后,阀芯由于依旧未能复归中位,引起电气部分往返控制造成抽动。

2.5 主配压阀阀芯位移传感器或接力器位移传感器故障

从图3中可以看出,该型号调速器采用内环负反馈控制体系[2],其利用主配压阀阀芯位移传感器和接力器位移传感器采集位置信息,形成电子反馈信号。水轮机调速器所处的运行环境,主要是以不调节的平衡工况为背景,主配压阀阀芯在中间位置时,其位移传感器也应在零点位置。二者位移传感器故障或者松动,会产生错误的反馈信号,引起异常抽动[3]。

图3 微机调速器系统方框图

2.6 功率调节模式下功率变送器故障造成反馈信号异常

该电站机组并网后调速器以功率调节模式为主,有功功率的测量及反馈显得尤为重要。功率变送器作为功率模式下重要的反馈信号输出设备,如果在机组运行过程中出现死机等故障而输出错误信号,将引起调速器反复调节。

2.7 导叶接力器反应时间常数Ty偏小

当Ty值偏小时,相当于主配压阀与导叶接力器构成的积分环节增益偏大。此时若有较强的调节信号输入,会出现主配压阀及接力器较高频率抽动[4]。

2.8 存在外部电磁干扰

当有外部继电器或者电磁铁动作、较大的电气设备启停时,会有较强的电磁干扰,引起主配压阀和接力器抽动。

3 故障原因检查及处理方法

3.1 抽动故障原因检查

根据对可能引发调速器抽动故障的原因分析,按以下顺序对调速器机械及电气部分进行逐一排查和试验。

3.1.1 脉冲转速探测器检查

检查并确认脉冲转速探测器是否出现松动,测频元器件是否老化,齿盘是否偏心。经检查未发现测频装置存在松动、老化及偏心现象。

3.1.2 主配及接力器检查

对主配压阀及接力器进行解体检查,未发现二者内部存在严重磨损。

3.1.3 液压油质量检查

采样检测液压系统透平油油质是否合格,并重点关注油质光谱元素分析、污染度分析、铁谱磨损分析、水含量、水分离性等会引起主配压阀及接力器磨损的检测项目结果。检测数据显示透平油油质各项指标均合格。

3.1.4 液压系统排气

在主配压阀及接力器装配完成后,对调速器液压系统排气。按下调速器控制柜上“隔离阀打开”按钮并确认隔离阀打开,按下“锁定拔出按钮”并确认锁定已拔出。在控制柜上将调速器切至“电手动”,操作导叶全开、全关3~5次,排出调速器液压系统内气体。

3.1.5 主配中位检查

检查主配中位是否发生漂移。如主配中位发生漂移,调节主配开关机时间调节螺母或主配中位调整螺母位置。将调速系统切至机手动后,重新整定主配控制器的主配液压平衡点参数。经检测未发现主配中位发生漂移。

3.1.6 位移传感器检查

检查主配位移传感器111 M、112 M、113 M及2号接力器位移传感器101 MM、102 MM、103 MM,根据需要进行更换并重新整定主配位移传感器,依据接力器的机械全行程重新整定传感器的全关和全开量程。检查发现主配及接力器位移传感器无损坏,无需更换与整定。

3.1.7 电磁干扰检查

检查发现微机调速器的机柜和壳体已接地,继电器或电磁铁已加装续流与阻容吸收回路,不存在外部电磁干扰。

3.1.8 功率变送器检查

检查并试验发现该调速器功率变送器存在严重质量缺陷,有输出信号不稳定、信号跳变、信号与实际值有较大偏差及偶发性死机等现象。由于功率变送器一直有错误信号输出且信号未越限,系统程序不能判断出信号异常而将机组切至开度模式。基于试验结果,判定功率变送器异常及反馈信号选择程序不合理是该机调速器异常抽动的主要原因。

3.2 抽动故障解决方案

针对调速器功率变送器存在质量缺陷的问题,首先需要更换问题功率变送器,然后修改反馈信号选择程序,以使HSS服务器能够判断出功率变送器信号异常。

该型号调速器有功功率采集有两通道信号,HSS服务器通过内部程序输出较高的值作为最终反馈信号。该型号调速器有功反馈信号故障判断机制包括以下2种:越限故障判断,当输入信号小于2 mA或者大于22 mA时,为功率采样越限;硬件故障判断,当检测到调速器模拟量模块故障时,为硬件故障。

当以上2种情况任何其一发生时,触发有功功率采集故障。但其中一路功率变送器死机,两路信号出现测量偏差,程序无判断逻辑,且对两路有偏差信号采用高选输出,无法保证有功功率反馈采集到正确的数值。例如:当前有功功率反馈真实值为620 MW,而1号通道功率变送器死机造成有功功率反馈1号通道测量值为680 MW,2号通道测量值为620 MW,通过程序内部高选逻辑,有功功率反馈1号通道680 MW的测量值将被程序执行,调速器有功调节将出现错误。

另外当任何一路有功功率反馈故障,程序内部只输出有功功率采集故障报警,但调速器仍运行在功率模式,且程序内部有功功率反馈信号仍采用高选逻辑,继续采集另一路信号,如果此时该路信号出现测量错误,调速器有功功率反馈将采集到错误数值,并按该错误数值调节有功。

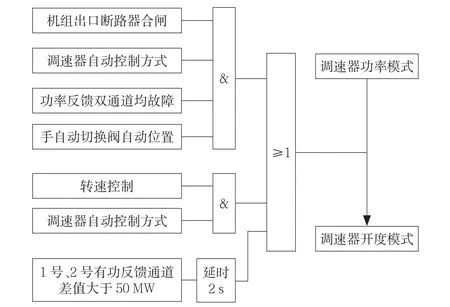

针对HSS服务器内部选择程序的缺陷,解决方案是对来自不同信号源的两路有功功率反馈信号进行高选时,增加差值判断。当两路有功功率反馈信号出现偏差,将差值报警引入到模式切换操作。有功功率反馈双通道采样值有50 MW的偏差值时,经过2 s延时,直接将调速器由功率模式切为开度模式,并且闭锁任何方式进入功率模式,再输出至监控报警“调速器功率采样故障”(图4、图5)。

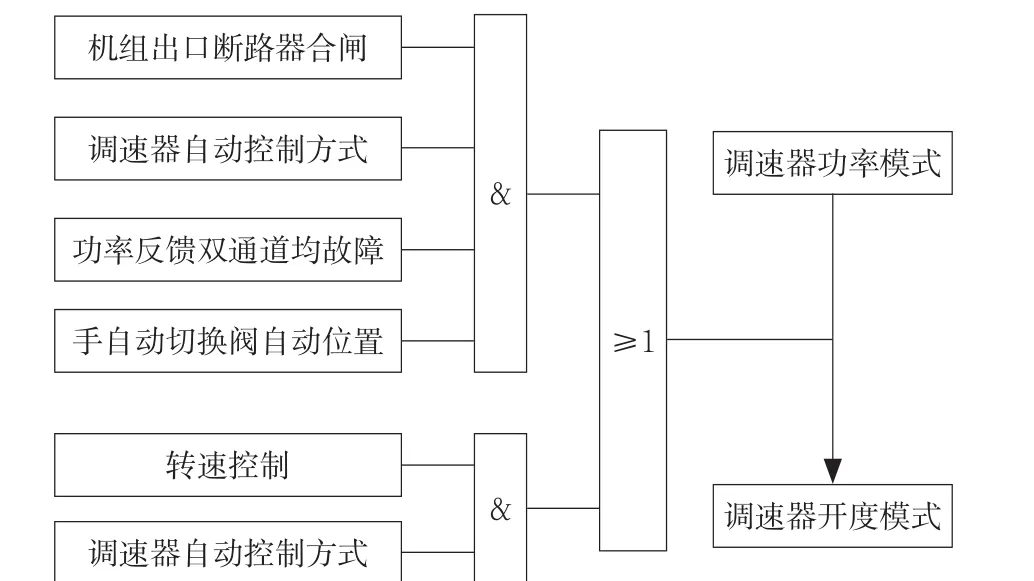

图4 调速器由功率模式切为开度模式原逻辑框图

图5 调速器由功率模式切为开度模式修改后逻辑框图

问题功率变送器更换及HSS服务器选择程序优化后,进行空载扰动试验、自动开机试验和负载扰动试验,经检验所做的调整和优化工作能够很好地满足机组稳定运行的要求。

为了保证维护质量,延长维修周期,在更换问题功率变送器及优化程序后,还做了以下优化工作。对齿盘测频装置加装低通滤波器。低通滤波器可以有效地解决由于探测器松动、主轴摆动及齿盘安装精度产生的周期性干扰信号。在1 500 N及1 500 S调节器的接力器位移输入通道增加滤波电容,可有效减少导叶接力器开度输入电流信号中的杂波和干扰。优化调速器开度控制下闭环增益系数。适当减小电液随动系统放大系数,从而使接力器反应时间常数取较大数值[5]。

4 结语

调速器液压系统是电气回路的随动系统,其各部件的工作特性对调速器系统的工作稳定性影响极大[6]。为确保机组安全稳定运行,对该机组调速器机械、电气设备及相关的辅助装置、自动化元件等反复进行元器件检查、问题器件更换、信号与量程参数重新整定、程序及控制参数调整与优化、电气输入硬件通道增强滤波和抗干扰能力处理、无水模拟试验、机组动态调节仿真试验、录波分析等一系列的工作并记录试验数据和录波曲线,对试验结果进行仔细的比对和分析。经过以上工作,该机组运行中再未出现液压系统大幅抽动的现象,为以后类似问题的解决提供了重要参考依据。