Ce改性Mn系催化剂结构及低温催化活性影响研究

邓 悦

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引言

燃煤烟气存在大量的氮氧化物,包括N2O、NO、NO2、N2O4等,这些氮氧化物进入空气中,不仅会引起酸雨、光化学烟雾、温室效应、臭氧层破坏等环境问题[1-2],而且还会危害人体健康,引发呼吸道疾病[3]。我国拥有最大的烟气净化市场,不仅电厂尾气排放,特别是矿物加工、化工生产、水泥钢铁等领域,更加亟需进行烟气净化治理[4]。目前,选择性催化还原脱硝(SCR)技术因具有布置方式灵活[5]、结构简单、脱硝效率高[6]等优点,因此,广泛应用于火电厂NOx的脱除;而高活性、高稳定性的脱硝催化剂是该技术的核心[7]。目前,使用最高的商业V2O5/WO3/TiO2催化剂的活性温度集中在300~400 ℃的温度区间[8];但是该催化剂存在磨损较快、易发生高温烧结、碱金属以及砷中毒等,并且具有本身具有毒性以及不易进行后期处理[9-10]等缺点。

研究者针对上述问题开展了广泛的研究。目前主要的研究重点主要集中在低温催化剂的研究上。研究主要针对两个方面:改变催化剂载体类型,将活性组分附着在活性炭材料、分子筛、活性氧化铝等载体上;在不同过渡金属氧化物基础上进一步添加改良活性组分,来制备高效的低温催化剂。

由于TiO2载体含有大量的L酸性位点,利于NH3分子在低温下的吸附、活化等过程,因此引起了研究者的广泛关注。针对在Mn系催化剂催化脱硝反应过程中,影响催化剂脱硝效率的主要因素,国内外专家已经进行了诸多相关实验研究。Yang[11]研究制备了VOX-Cr/TiO2催化剂,发现该催化剂在160~300 ℃的脱硝效率能达到95%以上。Pena[12]与Smirniotis[13]发现当温度低至100 ℃时,MnOx/TiO2催化剂可以保持较高的脱硝活性;Qi[14]研究发现NO的脱除率会随着Mn负载量的增加而提高,但当负载量超过10%后,继续增加Mn负载量对NO脱除率没有促进作用,反而会有抑制作用。Ettireddy[15]研究发现Mn的负载量接近分散容量时活性达到最大。张翠平等[16]考察了MnOx/PG的抗硫性能,结果表明,在低于300 ℃时SO2对催化剂具有较强的抑制作用,导致不可逆失活;但是上述催化剂的普遍存在热稳定性较差,抗硫性较差,以及催化剂选择性较差的缺点,因此目前的工业应用价值较小。

本文的研究以TiO2为载体,硝酸铈为前驱体,通过浸渍法制备催化剂,研究在制备过程中Ce负载量对该催化剂结构及催化活性的影响。

1 实验系统和方法

1.1 实验系统

本实验采用等温反应系统,反应系统如图1所示。系统由配气系统、反应系统以及测量系统三部分组成。实验中还原剂为氨气(NH3),模拟烟气成分为工程中SCR反应发生区域内烟气的主要成分:氮气(N2)、氧气(O2)、二氧化硫(SO2)与一氧化氮(NO),其中N2为载气。N2、O2为99.99%的高纯气,NH3、SO2、NO采用以N2为载气的标气,含量为3%。烟气与还原剂经过混合后,同时从反应器上方进入。标准工况气体组分:937.5 mg/m3NO(700 ppm), 531.25 mg/m3NH3(700 ppm), 4% O2, N2作为平衡气,总气流量为1 L/min,催化剂用量为1.0 g。由于NO和NH3的浓度相对较小,因此采用质量流量计来控制,同时采用烟气分析仪对进口浓度校核,N2和O2采用转子流量计控制。

1.2 催化剂制备

1)称取一定量的水合硝酸铈,溶解于40 mL去离子水中,作为前驱体溶液,搅拌30 min;

2)向溶液中滴加10 mL的50%硝酸锰溶液,滴加速率1 mL/min,继续搅拌30 min;

3)加入20g TiO2试剂,20 ℃水浴锅持续搅拌60 min;

4)将搅拌完成的溶液,放入超声波清洗器进行震荡,40 kHz震荡30 min;

5)90 ℃下继续水浴搅拌,直至蒸干至泥状;然后密闭陈化48 h;

6)190 ℃干燥6 h,然后放入马弗炉中,在500 ℃的温度下煅烧12 h;

7)将煅烧后的催化剂进行研磨、筛分,既得实验用催化剂。

1.3 催化剂评价标准

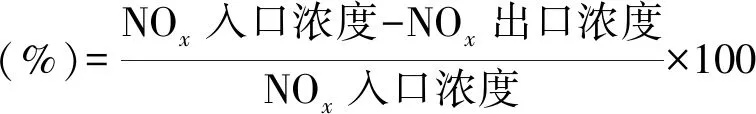

通过大量的实际运行工况可知,锅炉中的90%的氮氧化物以NO的形式存在,因此在实验中模拟实际工况时,采用NO来代替实际工况,SCR催化剂的NO脱除率即为脱硝效率,定义如下:

因此,只要分别测得反应器进口和出口的NOx浓度,就可以通过上式求得NO脱除率。

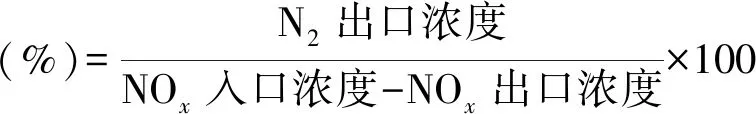

对于催化剂的选择性,以往文献中通常用到公示:

理论上通过该公式可以计算出催化剂选择性,但是首先由于本实验中用到的烟气分析仪无法检测N2浓度。其次,因为NO和NH3都可以转化生成N2O,且发生转换的NO和NH3占其总量的份额未知,也无法通过差值法求出N2生成量。所以综合考虑,本实验中仅用N2O生成量来反映催化剂在进行SCR反应时的选择性。N2O生成量越大,表明催化剂选择性越差。

1.4 催化剂表征方法

反应系统进出口烟气浓度用烟气分析仪进行检测,所用仪器为芬兰GASMET公司 FTIR DX4000气体分析仪;催化剂的表面形貌表征用场发射扫描电子显微镜(SEM),所用仪器为捷克TESCAN公司的TESCAN MAIA3LMH型超高分辨率场发射扫描电镜;电子微量天平选用瑞士赛多利斯(Sartorius)公司的BP211D型天平(精度为0.01 mg);催化剂比表面积用贝士德仪器科技有限公司的比表面积与孔径分析仪(型号3H-2000 PS2)进行测定。

2 实验结果及分析

2.1 催化剂的活性测试

图2给出了掺杂不同Ce负载量后Mn(0.4)/Ti催化剂的(a)NO脱除率和(b)N2O生成量变化曲线。选用了四种不同的Ce负载量,Ce/Ti摩尔比分别为0.03、0.05、0.08和0.10。

由图2(a)可知,Ce的加入能够提高整个测试区间的NO脱除率。添加Ce以后,该催化剂在90~180 ℃的低温反应段脱硝活性得到了显著提高,在120 ℃时,对于Mn(0.4)/Ti催化剂的NO脱除率不足40%,而当Ce/Ti摩尔比为0.03、0.05时,该效率可以达到50%以上;甚至当Ce/Ti摩尔比为0.08,效率可以达到60%以上;同时从图2(a)中还可以看出,当Ce负载量由0.08增加到0.1时,NO脱除率随着负载量的增大而出现减少的现象;由图2(b)可知,Mn系催化剂的选择性均随着反应温度的升高出现下降,不同催化剂的选择性能高低为:MnCe(0.08)Ti> MnCe(0.05)Ti >MnCe(0.03)Ti>MnCe(0.1)Ti>MnTi。综上所述,从NO脱除率以及催化剂的选择性方面考虑,性能最好的催化剂为MnCe(0.08)Ti催化剂。

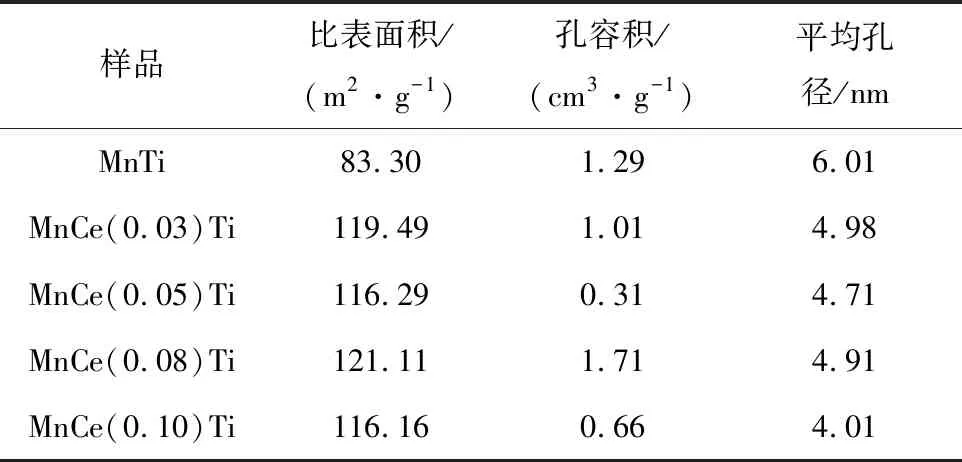

2.2 催化剂及其载体的物理性质

催化反应的速率主要取决于催化反应的接触面积以及催化剂的表面活性位等等。因此,为了研究不同Ce负载量对Mn(0.4)/Ti催化剂比表面积,孔容积和孔径等微观结构的影响,对催化剂进行氮气等温吸附脱附实验,表1为不同Ce负载量制备的催化剂的比表面积与比孔容。从表1可以看出:掺杂了Ce元素后,催化剂均较MnTi催化剂的比表面积有了较大幅度的增加,而孔容积和平均孔径有所减小;而MnCe(0.08)Ti催化剂具有最高的比表面积及比孔容,分别达到121.11 m2/g和1.71 cm3/g。一般而言,比表面积主要由内表面积决定,它是催化剂活性的重要影响因素,在催化剂选择性催化还原反应过程中,反应物首先吸附在催化剂表面的催化活性位上,成为活性态过渡产物,之后在活性位上进行反应,生成吸附态产物,最后从表面吸附位发生脱附,生成最终产物。根据活性中心理论可知,较大的比表面积拥有较多的活性中心,可以提供更多的酸性位点,以提供与反应气接触的机会,从而利于SCR反应的进行。

表1 为不同Ce负载量催化剂的孔结构

2.3 SEM表征

不同Ce负载量下下所得催化剂的SEM表观形貌见图3。由图3可知,不同Ce/Ti摩尔比下煅烧后的催化剂呈现不同的微观形貌。当不添加Ce元素时,催化剂块状大颗粒明显相对较多,催化剂表面孔洞与孔隙明显减少;颗粒之间出现粘连与堆积现象;催化剂比表面积较少;催化剂中颗粒小且均匀,相互之间粘连堆积,结构较疏松;当Ce/Ti摩尔比为0.08时,催化剂中颗粒小且均匀,结构较疏松;不同颗粒之间的粘连度下降,并形成发达的多孔结构;由于脱硝催化反应机理,脱硝反应多发生在催化剂表面的活性位点,较大的比表面积以及相对疏松的结构具有更多的活性位点。因此,较小颗粒以及多孔结构的催化剂拥有更高的表面积,更多的活性位点,因而脱硝效率相对更高。

2.4 NO浓度对脱硝效率的影响

如图4所示,为不同反应温度下NO浓度对MnCe(0.08)Ti催化剂的活性影响。从图中可以看出,随着NO浓度的升高,催化剂的催化活性均呈现下降趋势;在初期活性较高这主要是因为初期NO浓度较低,该催化剂表面有足够的活性位点,满足NO、NH3在催化剂表面的吸附、脱附;而当NO浓度继续升高时,催化剂活性位不能满足脱硝反应需要,造成脱硝效率下降。另外从图中可以看出,MnCe(0.08)Ti催化剂在210 ℃的催化活性最强,这主要是因为,在一定温度范围内,不同气体分子的活性较强,有利于在催化剂表面的吸附,解离等,有利于化学反应的进行。

2.5 SO2和水对脱硝效率的影响

有研究表明,Mn系催化剂存在抗SO2抗水性能较差,不适用于SO2浓度和H2O浓度较高的情况。为了进一步研究MnCe(0.08)Ti催化剂的抗硫抗水性,在210 ℃以及不同SO2浓度下,对催化剂进行了抗硫性能试验。如图5所示为210 ℃时,不同SO2与H2O体积分数对MnCe(0.08)Ti催化剂活性的影响。

在进行实验过程中,模拟烟气通入SO2之前,先使催化剂在210 ℃的反应温度下稳定运行6 h。从图5中可以看出:在210 ℃时,300×10-6(857.1 mg/m3)的SO2浓度下,催化剂的脱硝效率下降较为缓慢,NO脱除率依然能维持在在80%左右,但是随着H2O以及SO2体积分数的持续升高,催化剂的脱硝性能快速下降,当H2O的体积分数达到20% 以及SO2体积分数为500×10-6(1 428.5 mg/m3)时,NO脱除率已下降至50%左右;这一现象的主要原因是:初期SO2和H2O浓度的较低,催化剂有足够的表面积以及酸性位点进行反应,对脱硝效率的影响较小,但是随着浓度的持续升高,SO2与NH3反应生成的铵盐逐渐增多附着在催化剂表面,堵塞催化剂表面活性位,阻碍催化反应的进一步进行,同时H2O与NH3在催化剂表面还存在竞争吸附,大量水蒸气的通入,造成了催化剂的活性位大部分被水分子占有,因此导致催化脱硝效率降低。

2.6 长期运行对脱硝效率的影响

图6为该催化剂在210 ℃、300×10-6(857.1 mg/m3)的SO2浓度的工况下连续运行180 h脱硝效率图。如图6所示首先使MnCe(0.08)Ti催化剂在不通入SO2的实验工况下先连续稳定运行6 h,可以看出催化剂的脱硝效率稳定在92%左右;这说明MnCe(0.08)Ti催化剂具有良好的脱硝效率;当通入300×10-6(857.1 mg/m3)的SO2,继续运行6 h发现此时脱硝效率依然维持在86%左右;继续通入8%的水进行168 h通硫连续脱硝反应实验,观察发现,该催化剂的脱硝效率出现下降,这主要是因为SO2、H2O与NH3发生反应生成NH4-HSO4,该物质是一种胶状的固体,附着在催化剂的表面,减少了催化剂的表面活性位,进而降低了脱硝效率,但是通过长期实验观察发现,该催化剂脱硝效率依然长期稳定在80%以上,这说明催化剂具有较强的稳定性;停止通入SO2和水后继续观察6 h,发现该催化剂的脱硝效率又上升至86%以上,这是过程主要是由于部分铵盐出现分解,导致催化剂的比表面积增加,同时H2O和氨气存在竞争吸附的关系,停水后NH3的吸附速率加快,进而导致脱硝效率提高。

3 结论

(1)该Mn系催化剂的最佳Ce∶Ti元素摩尔比应在0.08∶1,过低以及过高的摩尔比都会使催化剂的脱硝效率下降,同时该摩尔比下该催化剂的选择性最好。

(2)最佳摩尔比下下,MnCe(0.08)Ti催化剂具有最大的比表面积及比孔容,能为催化反应提供更多的表面活性位,有利于反应物的扩散、吸附以及脱附过程,从而提高催化剂的脱硝效率。

(3)MnCe(0.08)Ti催化剂具有很强的抗硫抗水性能,在210 ℃的温度下、300×10-6(857.1 mg/m3)SO2以及8%的水作用下连续运行168 h,脱硝效率可以稳定在80%左右,具有较强的脱硝稳定性能。