燃烧法处理石化企业VOCs试验研究

张瑞波,杨玉敏

(中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

0 引言

大气中的挥发性有机物(VOCs)是产生雾霾的前体物[1],而VOCs的主要排放源有石油石化、印刷、涂料(包含喷漆)及电子设备等行业,而石油石化包括石油炼制与石油化工两大行业,为VOCs的主要排放源之一。国家已将石油石化行业的VOCs排放浓度标准限定为不大于120 mg/m3(GB31570—2015,GB31571—2015);而地方标准要求更高,如北京市的标准为80 mg/m3(DB11/501—2017),上海市的标准为70 mg/m3(DB31/933—2015)。目前国内外VOCs的处理技术主要有吸收法、吸附法、燃烧法、膜分离法和等离子体法等[2],其中的等离子体方法正处于工业应用初期阶段,运行不稳定,且有闪爆风险。其它技术都已有成熟的工业化应用装置。燃烧法则分为直接燃烧法(包括热力燃烧法和焚烧法)、催化燃烧法(也称催化氧化法)、蓄热燃烧法(RTO)等。根据VOCs排放源及种类和浓度的不同,可应用不同的方法进行处理。吸收法和吸附法可对高浓度下有利用价值的VOCs进行回收,但需对吸收或吸附的VOCs进行解吸,工艺相对复杂,且VOCs只是被吸收或吸附而未进行完全处理,因此容易造成吸收剂或吸附剂以及解吸后的VOCs的二次污染。燃烧法的特点就是VOCs经燃烧后生成二氧化碳和水,VOCs中的含硫化合物燃烧后则生成二氧化硫和水。燃烧法中的直接燃烧法和蓄热燃烧法可应用于不同浓度的VOCs处理,若浓度较低,则需额外补充燃料以助燃。而催化燃烧法适用于较低浓度下的VOCs治理,也可应用于经吸收或吸附处理后尾气中的VOCs处理,效果较好,但所用催化剂的活性组分一般为贵金属,其成本较高,且对所处理VOCs中的杂质尤其是硫、氮等的含量要求严格,以免催化剂中毒失活。

中石化炼化工程集团洛阳技术研发中心(以下简称洛阳技术研发中心)应用自行开发的加热炉技术,对模拟的VOCs进行直接燃烧处理试验研究。同时应用合作开发的低温催化燃烧催化剂进行了相应的催化燃烧试验研究,两者取得了良好的结果,为石化企业的VOCs治理提供了技术支持。

1 石化企业的VOCs排放情况

石化企业的VOCs排放源主要有原油及成品油装卸区及储存区排放气,含有VOCs的原料、中间产品及成品的装卸区及储存区排放气、酸性水罐区排放气、污水处理场排放气、焦化装置尾气、重整装置尾气、催化汽油氧化脱硫醇尾气、聚丙烯装置尾气、苯酚装置氧化尾气、橡胶尾气、对苯二甲酸装置氧化尾气、己内酰胺尾气等[3]。排放的VOCs组分主要有C1-C6烷烃、C2-C5烯烃、环烷烃、硫醇与硫醚、含氧有机化合物等。不同排放源的VOCs具体组分有所差异,但大体如此。每小时的排放量少则数百立方米,多的高达上万立方米。VOCs的浓度(单位为mg/m3)预处理前为数百到数十万,经过“吸收+膜分离”技术或“吸收+吸附”技术预处理后,其排放的VOCs浓度高的仍达每立方米数万毫克,远高于国家或地方所制定的VOCs允许排放浓度(70~120 mg/m3),因此需对预处理后的或未经预处理的VOCs进行彻底治理以达标排放。所开发的技术适应的VOCs种类多,浓度范围广,处理效率高。

2 VOCs燃烧法处理技术

洛阳技术研发中心所开发并试验研究的VOCs治理技术主要有催化燃烧法和热力燃烧法两种。

2.1 催化燃烧法

应用洛阳技术研发中心合作开发的贵金属催化燃烧催化剂,在固定床反应器上进行试验研究,其反应温度较低,一般为260~350 ℃。目前国内领先的低温催化燃烧技术,可将反应温度降低至220 ℃以内,所处理的VOCs浓度为5 000~10 000 mg/m3,处理后的VOCs浓度不大于120 mg/m3,转化率不低于97%。

2.1.1 催化燃烧法的特点及工艺流程

利用燃烧法处理石化企业所排放的VOCs较为有效,催化燃烧法是其中的一种常用技术。该方法利用贵金属催化剂,在较低的温度下,通过固定床催化氧化反应器,使VOCs与氧气发生反应生成二氧化碳和水,达到VOCs处理之目的。此方法的特点是:①无火焰燃烧,安全性好;②将VOCs完全氧化,不存在二次污染问题;③燃烧放出的热量可以充分利用,因此所需的辅助燃料消耗少。若将此燃烧热量储存并利用起来再处理VOCs,就形成了蓄热催化燃烧技术(RCO法)。催化燃烧法存在的缺陷是:①VOCs中所含的重金属、粉尘以及硫、氮化合物等可使催化剂中毒而失去活性,因此需要对VOCs进行预处理;②催化剂的活性组分为贵金属,成本高,价格昂贵;③对高浓度的VOCs处理效果不理想。图1为催化燃烧法处理VOCs的试验装置工艺流程图,VOCs和空气经计量后进入预热器加热,预热混合后从上部进入反应器,混合气压力高于床层压降5~10 kPa,经反应器出口取样,分析检测氧化反应后的VOCs浓度(本文所指VOCs浓度均以非甲烷总烃浓度计),调整工艺参数以达到VOCs的排放标准。

2.1.2 几种模拟VOCs的催化燃烧试验结果

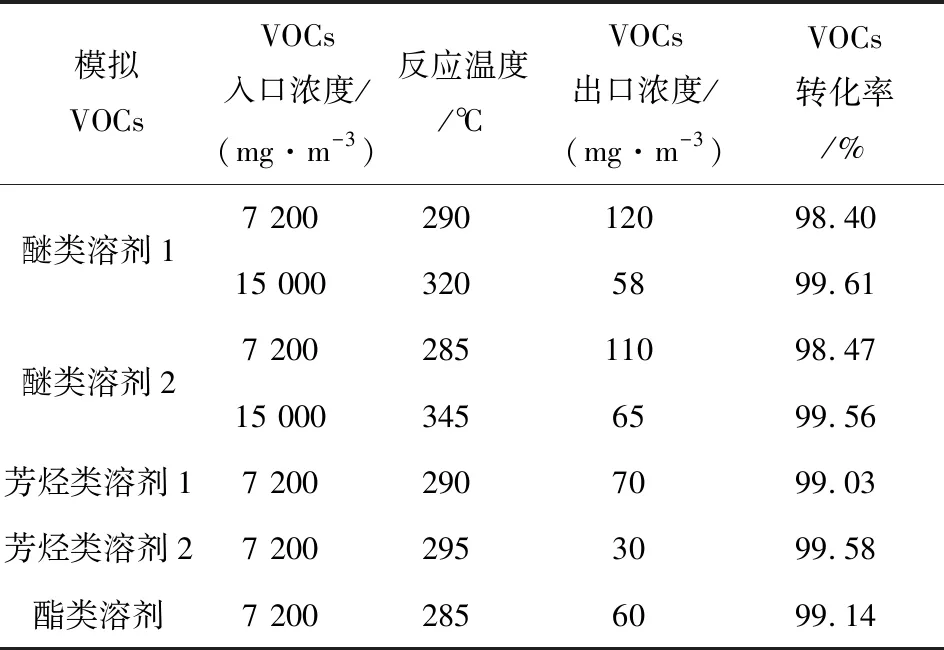

实验室选取几种有代表性的VOCs原料,如液化石油气、石油醚类、芳烃类溶剂1、芳烃类溶剂2、酯类溶剂等进行试验,结果见表1。

表1 VOCs催化燃烧试验结果

注:反应空速=12 000 h-1

表1数据表明,当VOCs浓度较低时(7 200 mg/m3),在反应温度不高于300 ℃,空速不低于12 000 h-1情况下,经催化燃烧后的VOCs浓度可达标排放;当浓度较高时(15 000 mg/m3),将反应温度提高至320 ℃及以上,VOCs也可达标排放。

2.2 热力燃烧法

燃烧法处理VOCs为一种高效可行的技术,适用于不同浓度与种类的VOCs治理。热力燃烧法与催化燃烧法的不同点是其不用催化剂而直接燃烧,其燃烧温度相对较高,一般为750~850 ℃。考虑到一些VOCs有较高的附加值,或者是其浓度大于30 000 mg/m3,则应首先采用吸收法或吸附法将高浓度的VOCs加以回收利用,然后再用燃烧法进行破坏性处理。本技术以不同种类与浓度的VOCs为原料,在热力燃烧装置上进行试验研究。

2.2.1 热力燃烧法试验流程

热力燃烧试验研究在研发中心开发建设的试验装置上进行,空气流量为1.0 Nm3/h,VOCs与空气混合前的浓度为10 000~30 000 mg/m3,试验流程见图2。

待处理的含VOCs废气经与VOCs燃烧后的烟气换热后,直接进入燃烧炉处理,燃烧过程中需添加辅助燃料,以确保燃烧温度和VOCs的充分燃烧,换热后的烟气经过洗涤塔脱除其中可能含有的SO2和NOX等污染物后,直接达标排放。

2.2.2 热力燃烧试验结果

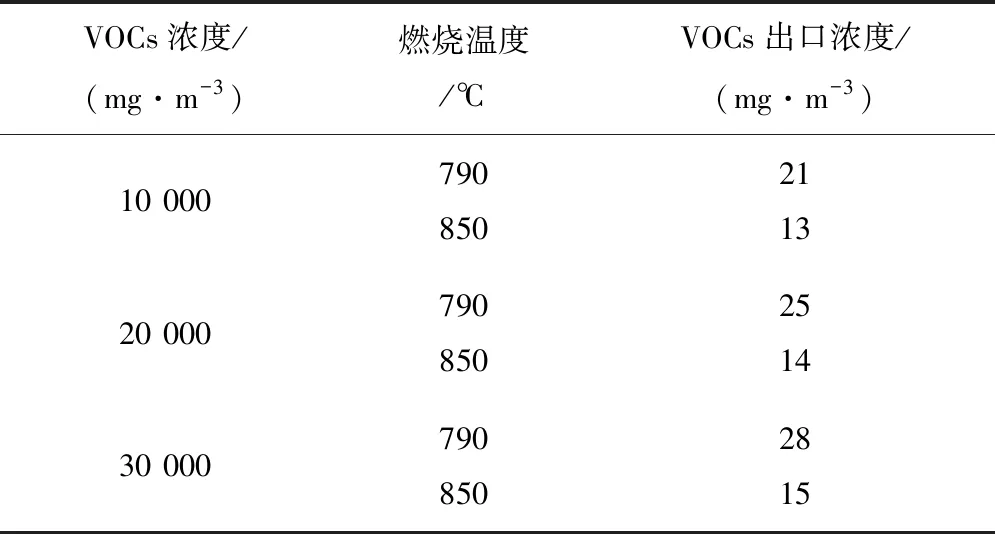

不同温度下VOCs在燃烧炉内经热力燃烧后的部分试验结果见表2,其模拟VOCs原料为C3-C4的混合烃(包括烷烃和烯烃)。

表2 VOCs热力燃烧试验结果

表2数据表明,燃烧温度对VOCs的脱除率有较大影响,即使其浓度达30 000 mg/m3,在850 ℃条件下,经热力燃烧后的出口浓度也仅15 mg/m3,完全满足更严苛的地方标准,同时达到VOCs经焚烧处理的排放标准(不大于20 mg/m3)。

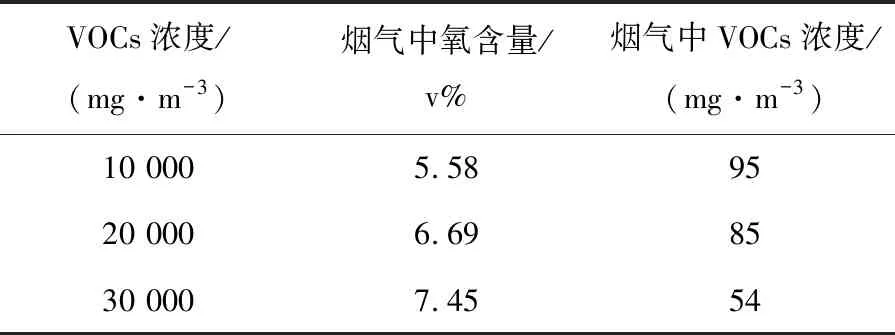

表2数据中的烟气中氧含量较高(10%~12%),为进一步说明低含氧量下的燃烧效果,试验过程中降低空气流量,使燃烧后的烟气中氧含量保持在5.5%~7.5%之间,试验结果见表3。

表3 低氧含量下VOCs在燃烧炉内的燃烧效果

VOCs浓度/(mg·m-3)烟气中氧含量/v%烟气中VOCs浓度/(mg·m-3)10 0005.589520 0006.698530 0007.4554

注:模拟VOCs的原料为C3~C4的混合烃。

表3数据表明,即便在较低的含氧量情况下,通过热力燃烧技术完全可以使高浓度的VOCs处理后达到排放标准。

石化企业所排放的VOCs成分主要是石油烃类化合物,作为溶剂的酯类和醚类化合物以及溶剂油类等,其余的有甲烷、乙烷、丙烷、乙烯、丙烯等烃类化合物。不同组分的VOCs燃烧试验结果见表4至表6。

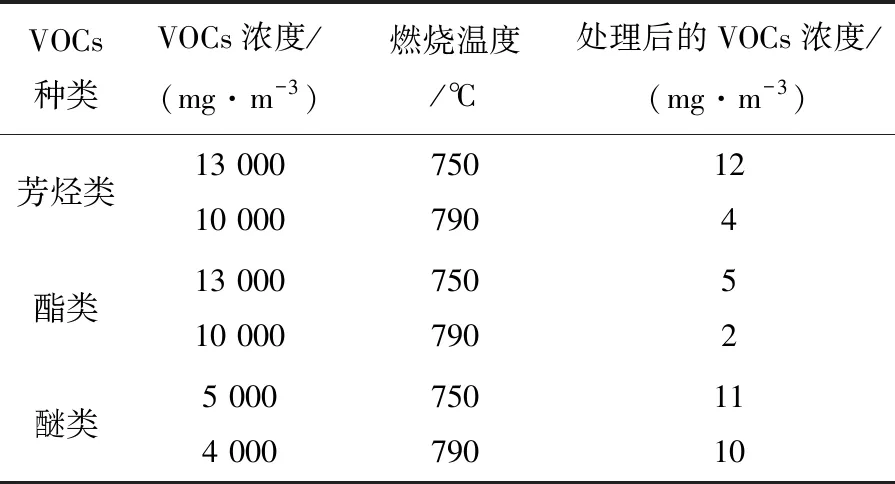

表4 芳烃类、酯类及醚类等VOCs分别在燃烧器内的燃烧效果

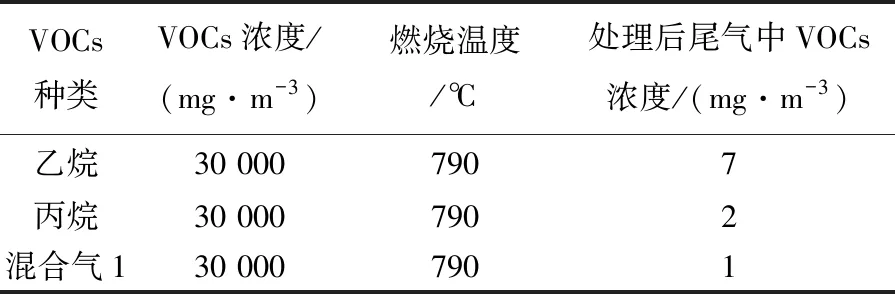

表5 乙烷、丙烷和混合气1在燃烧器内的燃烧效果

注:混合气1(20 v%乙烷+60 v%丙烷+20 v%丁烷)

表6 混合气2(氢气+丙烷)在燃烧器内的燃烧效果

注: 混合气2(60 v%氢气+40 v%丙烷)

表4至表6的数据表明,石化企业所排放的不同浓度的VOCs,在不同的条件下,经燃烧器燃烧后其浓度都不大于20 mg/m3,不仅满足更严苛的地方标准,而且满足通过焚烧炉处理VOCs的排放标准。由此可见热力燃烧或焚烧法为一种高效可行的VOCs处理方法,可适用于不同种类及浓度的VOCs治理。但应用热力燃烧或焚烧法需特别注意的是VOCs在输送及处理过程中的安全性控制问题。

3 结语

(1)石化企业为VOCs的主要排放源之一,所排放的VOCs种类主要是石油烃类以及醇、醚和酯等有机物,常规的处理方法是吸收法和吸附法。

(2)试验研究的的低温催化燃烧技术,在温度不高于320 ℃,空速不低于12 000 h-1的条件下,不同成分的VOCs经燃烧后,排放浓度满足更严格的地方标准(≤70 mg/m3)。

(3)热力燃烧技术可用于处理不同种类与浓度的VOCs,即便在浓度达到30 000 mg/m3情况下,经过750~850 ℃下的热力燃烧技术处理后,VOCs排放浓度仍满足更严苛的焚烧标准(≤20 mg/m3);燃烧处理VOCs后的产物为二氧化碳和水,无二次污染问题,为极具应用前景的VOCs绿色治理技术。