无颗粒型银导电墨水的研究进展

迟志高,董 越,李晓东,张 牧,孙旭东

(东北大学 材料科学与工程学院,先进陶瓷材料研究中心,材料各向异性与织构教育部重点实验室,沈阳 110819)

印制电子技术是将丝网印刷[1-2]、喷墨印刷[3-4]、凹版印刷[5]等传统印刷术应用于电子装备生产的技术。与传统的硅基微电子制造方法相比,印制电子技术工艺简单、绿色环保、且对各柔性基材具有良好的兼容性,是制造新型功能电子器件极具前途的新方法。对于印制电子来说,其技术发展受导电墨水性能的制约。目前市面上的导电墨水根据其导电填料的种类不同可分为:无机系导电墨水、有机系导电墨水[6]以及复合系导电墨水[7-9]三大类。其中,以金属系导电墨水[10]及碳系导电墨水[11-12]为主的无机系导电墨水,以其优异的导电性能以及简便可控的合成方法被关注并获得广泛研究。

金属导电墨水按溶液中金属的存在状态可分为纳米颗粒型[10,13-14]和无颗粒型[1,15]导电墨水两种。纳米颗粒导电墨水通常由金属纳米粒子或纳米线、挥发性溶剂和表面活性剂及其他添加剂组成。纳米颗粒型墨水中金属导电相是以纳米微粒的状态悬浮分散在溶液中,其主要优势在于墨水中较高的银含量(可达30%以上)。然而对于对墨水状态要求较高的喷墨印制电子来说,纳米颗粒型导电墨水一旦聚沉,则会出现堵塞喷嘴等一系列问题[16]。此外纳米颗粒导电墨水中常常需要添加一些难以去除的保护剂,若想得到较高导电率必须进行高温处理,这对某些柔性基板并不适用。而无颗粒型导电墨水则完全不同,其金属组分以离子形式存在,溶液稳定性更高,同时较适合于喷墨打印等对墨水状态较为敏感的印制电子方法,且后处理温度较为温和[1],适用于大多数柔性基板(图1)。其中,银因其具有较高的导电性且优于铜的稳定性,故无颗粒型银导电墨水在印制电子中应用最为广泛。

图1 银无颗粒导电墨水制备流程[1]Fig.1 Preparation process of particle-free silver conductive ink

1 无颗粒型银导电墨水前驱体的选择

无颗粒导电墨水即金属有机前驱体墨水[1,17-18]。理论上,无颗粒墨水中的主要成分为金属前驱体,络合剂和溶剂,有些墨水中还添加了一定量的还原剂以及其他调节墨水性质的添加助剂。利用无颗粒导电墨水的印制电子就是将液态墨水通过印刷的方式实现图案化,然后通过热处理分解前驱体或者激活还原剂作用于前驱体使其被还原,溶液中的金属离子就会以金属单质形式析出并沉积在基板上,得到所需导电图案的过程(如图2 所示)。

图2 印制电子基本流程Fig.2 Basic process of printed electronics

无颗粒导电墨水中最重要的组成部分即为金属前驱体,金属前驱体的种类不仅对墨水的固含量、热分解或还原温度等理化性质具有重要影响,而且作为导电相,金属前驱体的选择对热处理后图案的导电性能也起着决定性作用。以下根据前驱体的选择对无颗粒型银导电墨水研究现状进行介绍。

1.1 新癸酸银

新癸酸银是最早作为无颗粒型银导电墨水前驱体的化合物之一[1,3,19]。1988 年,Teng 等[3]就通过将新癸酸银溶解在二甲苯中合成了无颗粒型银导电墨水,将配制成的银含量(质量分数)20.8%的新癸酸无颗粒型银墨水喷墨印刷在太阳能电池上,经300℃烧结50 min,新癸酸银分解为单质银沉积在电池上使其实现金属化。研究发现,可通过在银墨水中添加1%的氧化铋来提高银膜的长期粘附性。然而对太阳能电池性能进行评估,发现存在接触电阻较大等问题。Liu 等[1]以新癸酸银为前驱体,制备了可用于丝网印刷的导电墨水,该墨水具有较高的银负载量、较低的粘度以及相对较低的后处理温度。其中墨水中银的含量最高可达70%以上,热处理温度在150℃~185℃时就可得到较高的导电率。将通过丝网印刷得到的银图案经过200℃烧结30 min,可得到低至5 µΩ·cm 的导电率。

1.2 柠檬酸银

Nie 等[20]以柠檬酸银作前驱体,1,2-丙二胺作络合剂,甲醇和异丙醇作添加剂制备了适用于喷墨打印的无颗粒型银导电墨水。通过甲醇和异丙醇对墨水粘度和表面张力进行调节,剪切速率为61 s-1时墨水粘度为3.7 cP,表面张力为23 mN·m,在PET(聚对苯二甲酸乙二醇酯)基板和盖玻片上的接触角分别为40°和37°,可用于喷墨打印并印制出微细且均匀的导电图案,导电图案与PET 基材具有良好的粘附性。通过对柠檬酸银粉末及柠檬酸银墨水进行热分析测试,发现柠檬酸银化合物热解温度为190℃,而柠檬酸银墨水中银的还原温度仅为105℃,远低于柠檬酸银粉末的热分解温度,这可以归因于1,2-丙二胺中的孤对电子与银有效地结合并形成了银-氨络合物,降低了其氧化还原电位,从而降低了银的热还原温度。将墨水滴凃到玻璃上后分别经过150℃和230℃热处理,可分别得到电阻率低至17和3.1 µΩ·cm 的导电银膜。该墨水性质稳定,长期存放后仍具备良好的打印性能。

1.3 草酸银

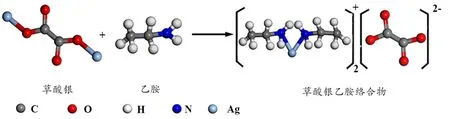

墨水中的银含量是影响印刷后的银膜导电率的重要因素之一[20],通过提高墨水中银的负载量可有效提高烧成后银膜的组织致密度,从而提高银膜的导电率。董越等[21]以银含量较高的化合物草酸银为前驱体,配制出银含量高达27.6%的无颗粒银墨水。该墨水的合成由两步组成,首先采用离子交换法合成草酸银前驱体,然后将草酸银粉末加入到溶剂与络合剂的混合溶液中从而得到草酸无颗粒型银导电墨水。图3 为草酸银墨水配方的络合反应示意图。

图3 草酸银与乙胺的络合反应示意图[21]Fig.3 Schematic diagram of the complexation reaction between silver oxalate and ethylamine[21]

根据图3 的描述,乙胺中N 原子上的孤对电子与Ag 原子的空轨道相结合形成银胺配合键,这可削弱Ag+与的结合能力,从而降低了Ag-Ox 的分解温度。将墨水喷墨印刷在PI(聚酰亚胺)基材上,然后经过200℃热烧结10 min,可以得到电阻率低至3.5 µΩ·cm 的银膜。

Zope 等[22]同样以草酸银为前驱体,配制出了银含量29.5%的银墨水,将墨水喷墨印刷在各种基材上,引入热烧结和光子烧结的混合固化方式,可得到电阻率4.26 µΩ·cm 的银膜。

1.4 碳酸银

图4 碳酸银前驱体墨水配制过程中的反应机理Fig.4 Reaction mechanism during the preparation of silver carbonate precursor ink

由于现有柔性基板耐温有限,故印制柔性电子器件时,在保证处理后得到较高导电性能的前提下,墨水所需的后处理温度应较低。为降低银前驱体的分解温度,无颗粒型银导电墨水中也常通过添加一定量的还原剂促进银的还原,从而降低后处理温度。Bhat 等[23]使用碳酸银作为前驱体,乙胺和氨水作为络合剂,甲酸作为还原剂和pH 调节剂,配制出碳酸无颗粒型银导电墨水。墨水的形成机理较为复杂(如图4),氨和乙胺与碳酸银发生键合作用形成复杂络合物1,添加甲酸后络合物1 转变为络合物1a,添加的甲酸与络合物1 反应的同时与氨反应形成甲酸铵,甲酸铵将络合物1a 还原成最终络合物2,此外,络合物2 也由甲酸铵促进中间络合物转化而成。通过喷墨打印的方法实现图案化,印制后的银膜可以仅在70 ℃~100℃退火后就得到106~107S/m 的电导率,该电导率接近块状银的电导率(≈107S/m)。该墨水性能稳定,添加HEC(羟乙基纤维素)、乙醇胺作为粘度调节剂、分散剂及稳定剂,印刷的银线在柔性的PET 和PI 基材上都具备良好的附着力,且在各种机械弯曲情况下导电率变化也较小。

Shabanov 等[24]将碳酸银与氨水络合,制成以碳酸二胺银络合物为主要成分,甲酸铵为还原剂的无颗粒型银导电墨水。此外在墨水中引入了10%(体积分数)的多元醇(乙二醇、二甘醇和甘油)调整了墨水的流变性,使其满足喷墨打印的条件。墨水的TGA和拉曼分析结果表明,多元醇的添加会影响银的形成机理。在添加的三种多元醇中,由于二甘醇结构中的3 个氧原子均参与络合形成了稳定的络合物,其墨水热分解温度最高,而乙二醇具有相对于甘油来说较低的沸点,印刷后更容易通过退火去除,故乙二醇为三种多元醇中的最佳选择。使用优化后的银墨水配方,在经表面亲水处理的PET 上进行打印实验,喷墨打印6 层后将其在低于120℃处理5 min,获得了低于200 mΩ/□的薄层电阻。

1.5 醋酸银

Vaseem 等[25]通过控制pH 进而控制乙酸银和络合溶液之间的络合反应制备了无颗粒型银墨水。络合溶液中包含乙胺、乙醇胺、醋酸根阴离子和甲酸根阴离子。乙胺和乙醇胺氮原子上的孤对电子可以与银离子配位,它们可能形成与甲酸根阴离子平衡的银(乙胺-乙醇胺)络合物。两种胺的络合不仅保证了墨水的化学稳定性,而且利于控制在较低处理温度下获得较高电导率。当墨水加热到80℃以上时,沉积相为单质银。制备出的这种基于银-乙胺-乙醇胺-甲酸配合物的新型银有机分解墨水,通过在玻璃上进行多层喷墨打印,经150℃烧结30 min,可以获得2.43×107S/m 的高电导率。Mou 等[26]研发了一种透明稳定的反应性无颗粒型银导电墨水。墨水由氨和甲酸配体、醋酸银前驱体和羟乙基纤维素(HEC)粘合剂组成。通过探究烧结时间和烧结温度对印刷银膜的电学性能的影响,发现由于银氨的络合及甲酸的还原作用,当烧结温度在70℃时,就可以得到电阻率仅为块状银电阻率7 倍的银膜,在实现低温烧结的同时也得到了高导电率。此外,Bhat 等[27]以醋酸银为前驱体,使用乙胺和氨水两种络合剂去与之络合,发现银络合物结构在乙醇胺和羟乙基纤维素的混合溶液中具有更大的分散性,故另添加了少量羟乙基纤维素以及少量乙醇胺作为添加剂提高了墨水的稳定性,防止了喷嘴的堵塞。喷墨打印出的银膜经75℃烧结1 h,显示出了2.74×106S/m 的高电导率。

1.6 硝酸银

Wang 等[28]以硝酸银为前驱体,以乙二醇和去离子水为溶剂制备了一种反应性银前驱体墨水。通过喷墨打印的方式将银墨水印制在涂有硼氢化钠的相纸上,墨水在相纸上与硼氢化钠发生氧化还原反应,如式(1)所示:

通过这种原位形成银纳米颗粒的方式可获得导电性。130℃干燥2 h 后,印刷图案的薄层电阻仅为1.4 Ω/□。Manjunath 等[2]开发了一种可丝网印刷的高导电性无颗粒型银墨水,墨水以硝酸银为前驱体,柠檬酸作为还原剂,CMC-Na(羧甲基纤维素钠)作粘合剂,水作溶剂。通过调节银的负载量调节了墨水的流变性,使其适合于丝网印刷对墨水粘度等性质的要求,在刚性和柔性基板上印刷了高导电性银膜。

1.7 酒石酸银

Dong 等[29]将酒石酸银溶解在不同的胺中,从而制备了酒石酸无颗粒型银导电墨水。研究发现银墨水的热分解温度与胺的种类及烷基碳链的长度密切相关。由1,2-丙二胺做为络合剂时,印制出的薄膜颗粒较小且表面更为致密。经优化后的墨水配方可以在160℃处理后得到电阻率仅为4.3 µΩ·cm 的银膜。Ag/NH2摩尔比为1:5 的墨水在PET 上书写或棒涂,发现墨水在PET 上具有良好的附着力,且得到的银膜具有如镜面般的高光洁度。

2 基板选择及处理

喷墨打印以其方便操作、灵活可控、材料利用率极高、可印制柔性电路、非接触式无版印刷等特点在各印刷方式中优势明显。以喷墨打印功能性导电墨水的方式印制电子代替传统硅基光刻工艺,是未来电子产业的发展趋势和重要方向[30-33]。无颗粒导电墨水由于其稳定性高、不含固体颗粒、不易堵塞喷嘴,在喷墨打印电路中应用广泛。在喷墨印制电子中,除导电墨水外,基材的选择和处理对印制电子的影响也十分关键。

2.1 基板的选择

基板的选择对于印刷电子产品的性能至关重要。用于喷墨打印无颗粒型银导电墨水的基板,作为导电墨水的承印物,应具备较高的化学稳定性,不与墨水发生化学反应,具备一定的耐温性,基板的可承受温度要高于无颗粒型银墨水的后处理温度。此外,对于印制不同机械性能的电子电路时,基板应满足其刚性或柔性的要求。

玻璃以其低廉的价格、较高的表面硬度和表面平整度、较高的耐温性及优越的化学稳定性,实验室中常作为印制电子刚性基材的首选[27,34-35]。

纸张作为传统印刷行业中使用最广泛的基材,在印制电子领域中也有一定的应用[36-38]。纤维素纸可以兼容热处理温度较低的无颗粒型银墨水,且墨水与纸基板之间具有较为理想的结合能力。然而,作为渗透型基材,由于其对墨水的吸收性,一方面渗透的墨水被纸中的纤维网格所分散,连续性受到影响和破坏,致使墨水导电能力下降,另一方面,由于纸基材的渗透性,墨水滴落之后会被吸收并扩散,不利于打印分辨率的提高。

塑料薄膜基材作为柔性基材,以其良好的耐温性和较高的化学稳定性,在印制电子领域具有较大的应用优势。其中较为常见的有耐温性能优异的PI(聚酰亚胺)[19,21,26]以及透光性优良的PET(聚对苯二甲酸乙二醇酯)[20,39]和PEN(聚萘二甲酸乙二醇酯)[40]。但由于塑料薄膜基材多数具有高度疏水的表面,这导致墨水与基板的结合强度有限,同时对喷墨打印技术中如何控制墨滴使其互相连通又不至于过分铺展扩散提出了考验。

此外,近年来也有将无颗粒型银导电墨水印制在纺织品上的案例。将导电墨水喷墨打印在纺织品上,嵌入电子设备和传感器,是制备可穿戴电子纺织品的新方法。Shahariar 等[41]成功将制备的无颗粒型银导电墨水印刷在了一种无涂层的纺织品上。该墨水可以被均匀涂覆在纺织品的单个纤维上形成导电网格,而且不会影响纺织品的手感、质地、耐用性和机械性能。经测试,印刷在涤纶机织物和涤纶针织物上的银墨水最小薄层电阻可达到0.2±0.025和0.9±0.02 Ω/□。

2.2 基板的处理

在喷墨打印技术中墨滴与基板之间的接触状态直接影响着最终打印图案的效果[42],除通过调整墨水配方来调整墨滴与基板之间的接触状态外,基板的预处理也是一种重要调节方法。

对于PI、PET 等非渗透型基材,由于其表面能较高,导致墨水与基材表面的接触角较大,墨水难以充分润湿基材,从而影响打印效果。所以,在某些情况下,进行喷墨打印前,通常要对基板进行预处理,以此来改善基板和墨水之间的润湿情况,同时提高基材与墨水之间的结合能力,从而获得更高质量的打印效果。常用的塑料基材的处理方法有:等离子体处理[30,43]、化学法处理[44-45]以及涂覆涂层处理[45-46]。

对于纸基材,由于墨水与纸质基材之间的过分润湿,一方面会使图案的印刷尺寸产生误差,另一方面墨水进入纸纤维中扩散会影响其导电性能,故在纸质基材上喷墨打印导电墨水前也常需要对基材进行预处理,其中,最常见的纸基材处理方法为沉积防水涂层[47]。

3 印制图案的微观组织结构调控及后处理

3.1 微观组织结构调控

后续处理是导电墨水的印制图案实现导电的关键步骤,溶解在墨水中的金属络合物,在后续的热处理过程中,分解成纳米颗粒并使颗粒相连形成导电通道。墨水热处理期间可能发生的分解方程式如式(2)所示(以1,2-丙二胺络合剂为例),且络合物的分解温度同样随着银前驱体烷基碳链长度的增加而增加。产物Cn-2H2n-4具有双自由基,能够进行分子内重组,随后会在空气中氧化,氧化产物在控制生成的银颗粒形貌方面起到很重要的作用。

银薄膜的导电性与薄膜的微观组织结构有直接的关系,微观组织结构主要是指薄膜颗粒中银颗粒的形貌、尺寸、尺寸分布、颗粒之间连接情况,这些性质均与墨水配方中的各种组分密切相关。因此,系统地研究墨水各组分对墨水分解及薄膜显微组织的演变过程中的影响,对低温下获得高导电性薄膜具有重要意义。银薄膜的电阻率受薄膜致密性影响,而薄膜的致密性很大程度上取决于烧结前纳米颗粒的堆垛状态(直接由墨水分解后的状态)。对于单一尺寸的颗粒,即使是最理想的堆垛方式,最大的堆垛密度,孔隙率仍能达到26%。通常情况下,未烧结的单一颗粒尺寸的堆垛密度孔隙率在30%~50%之间。实际上,影响薄膜致密性的影响因素是复杂的,例如颗粒的形状、尺寸、是否有有机物包裹,以及热处理温度、热处理时间等。在墨水方面的研究,很多研究者都用两种颗粒尺寸的墨水,代替单一颗粒尺寸的墨水,来增加热处理后薄膜的致密性。

无颗粒导电墨水是通过金属前驱体分解获得纳米银颗粒。如通常的粉体合成反应一样,纳米银颗粒的生成也是一个晶核生成和其随后的长大过程,而形核与核长大以及颗粒随后的烧结过程最终会影响银图案的微观组织、形貌及其导电性能。众所周知,颗粒生长和颗粒烧结是两个相互竞争的过程,它们都会消耗颗粒的表面自由能。但颗粒长大会使颗粒间间距增大,同时也会使随后的烧结驱动力减小,因此颗粒长大占优的热处理过程不利于获得致密及导电性能良好的银导线;与此相反,如果颗粒长大的进程受到抑制,则会使烧结过程的驱动力显著增加(纳米颗粒具有高的表面自由能),这样粉体颗粒就可以在较低的温度下实现烧结及空隙消除,带来致密及导电性能良好的显微组织。依据烧结理论,体积扩散和晶界扩散是可以带来烧结致密化的物质传递机制,而表面扩散只会使颗粒长大及颗粒间间距增大。在热处理前期,银络合物分解先生成银晶核,紧接发生晶核的长大。当薄膜在较低的温度下热处理时,薄膜主要发生形核过程和很小程度上的长大,因此晶粒尺寸较小。对于较高的热处理温度,溶剂的快速挥发会导致晶粒的快速长大,最终形成由大晶粒组成银薄膜。将性能不同银墨水混合制备的银薄膜,其纳米银颗粒分布的均匀性及薄膜致密性有可能获得进一步改善,制备的薄膜具有最紧密的微观结构和最少量的孔隙[48]。

3.2 后处理方法

为了达到理想墨水的需求,研究者们除了寻求墨水配方上的改进以外,也会使用一些特定的热处理手段来代替常规加热作为墨水后续处理的方式,这么做的目的一是为了降低墨水热处理的温度,起到不破坏柔性基板的作用,以适用于更多种类的基板;二是为了促进颗粒之间的烧结致密化,提高薄膜性能。常用的后处理工艺如下。

3.2.1 热烧结

热烧结中常用的设备为电加热板和烘箱,普通热烧结工艺对设备要求低且易于控制,仍是目前印后处理最常用的烧结方法。Nie 等[20]将制备的柠檬酸银墨水喷墨印刷在PET 上,再在不同的温度下处理不同时间,对固化后的银膜电阻率进行测量,可以明显发现烧结温度和烧结时间都会对烧结后的银膜电阻率产生影响,其中在一定范围内随固化时间的延长和固化温度的提高,电阻率均有明显下降。

3.2.2 光子烧结

光子烧结因其可以实现快速、低温、可选择性的烧结,且不会对基材造成损伤,在印制电子技术中占有重要地位[49]。近年来,越来越多的光子烧结技术应用于印制电子行业中,也极大地推动了印制电子技术的发展。常被用于印制电子中的光子烧结技术主要有红外烧结、紫外辅助烧结、激光烧结[50]以及强脉冲光子烧结[51]。

Zope 等[22]对由草酸无颗粒型银导电墨水印制后的图案进行热烧结和光子激光脉冲烧结处理,发现引入光子烧结后,银膜的致密度有了明显改善,银膜导电率也有了明显提升。Yang 等[52]研究了激光烧结工艺参数对银金属有机分解墨水(MOD)烧结质量的影响。结合对烧结后墨水的表面形态的观察,发现激光烧结工艺参数对烧结质量有重要影响。利用实验得出的优化激光烧结工艺参数,可以实现对印刷图案的充分烧结,其电子电导率可以达到1.56×107S/m。

3.2.3 微波等离子体烧结

微波等离子体是以微波电离气体形成的等离子体作为热源,将处在等离子体中的环境温度瞬间达到较高值,从而达到烧结目的的一种烧结方式。在印制电子中,微波等离子体烧结可以大大缩短烧结时间。

Vaseem 等[34]将制备的银-乙醇胺-甲酸盐(SEFC)无颗粒墨水旋涂在玻璃和PI 上,然后分别进行不同温度下的热烧结和不同时间的微波等离子体烧结。通过观察热烧结和微波等离子体烧结后得到的银膜,发现经热烧结的银膜表面银颗粒堆积状态松散且存在空隙,而经微波等离子体烧结的银膜表面银颗粒堆积致密且表面平整,从而可以得出微波等离子体烧结促进了银膜的致密化,可大大提高薄膜的电导率的结论。另外,通过对两种银膜电导率的测量,也同样证实了这一结论。

4 无颗粒型银导电墨水的应用

4.1 印制天线

Komoda 等[53]使用无颗粒型银金属有机分解墨水通过喷墨打印的方式,叠印在铜箔和印刷的银纳米线微条纹上,成功制造出一种兼具低损耗和高灵敏度的天线。研究中充分利用了无颗粒型银墨水印制完成后类似银镜的光滑表面,降低了天线的回波损耗,同时提高了WiFi 网络数据通信速度。

Koga 等[54]研究出一种可用于印制天线的无颗粒型银导电墨水的高效节能的低温烧结技术。通过将银前驱体墨水印刷后的图案预先干燥处理,然后再在热水中浸渍或高湿度环境中进行加热,制备了高灵敏度的印刷天线。

4.2 印制柔性可拉伸电路

Hu 等[55]在制备无颗粒型银导电墨水时以低毒的酮作溶剂,同时在墨水中创造性地引入了弹性橡胶作为添加剂,将其填充到圆珠笔中,可以在各种柔性基材上直接笔写出需要的电路图形,经过处理后,银通过原位还原反应即可沉积在相应的位置,得到所需电路。由于墨水中引入了弹性橡胶体,印制完成的电路可以与基材保持良好的附着力,且在各种形变下均具有良好的导电性。

4.3 印制电极

在各类用于印制电子的传统印刷技术中,丝网印刷作为一种简单灵活且适用于批量生产的印刷技术,常被用作印制电极。Manjunath 等[2]开发了一种流变性满足丝网印刷技术的硝酸无颗粒型银导电墨水,通过对墨水中银含量的优化,可以利用该墨水以丝网印刷的方式在硬质玻璃和柔性PI 上得到导电率分别为4.2×106S/m和2.5×106S/m的银膜(厚度约3 µm)。该银膜可被用于在薄膜晶体管(TFT)中作为栅电极。

5 结语

无颗粒型银导电墨水由于其具有稳定性高后处理温度低等优势在印制电子行业中占有重要地位,近年来发展势头迅猛。然而随着研究的深入进行,有一些问题也随之暴露出来,这些问题在很大程度上阻碍了无颗粒型银导电墨水的发展。

由于作为银前驱体的银盐在溶液中有限的溶解度,导致无颗粒银墨水中银含量有限,若能进一步提高银含量,将可能使印制的银膜导电率继续提升,所以探索更高固含量更好导电性的银无颗粒导电墨水也作为进一步的研究方向。

由无颗粒型银导电墨水印制的图案分辨率大多在几十微米,这与传统的光刻技术可达到的纳米级分辨率仍有较大差距,如何利用印制设备与优化的无颗粒型银导电墨水之间高度配合,从而向微细电路的印制迈进也是下一步的发展目标。

就目前无颗粒型银导电墨水的发展来看,其在印制电子中的巨大应用潜力已经显现,未来随着无颗粒型银导电墨水的进一步发展,环保绿色的印制电子行业也将有更大的发展空间,给人类生活带来更多精彩。