甘肃某金矿浮选正交试验研究

荀婧雯,王宇斌,雷大士,卫亚儒

(1.西安建筑科技大学 资源工程学院,西安 710055;2.西北有色地质矿业集团,西安 710054)

随着全球优质金矿资源的开发,金矿资源开采品位和品质呈逐渐下降的趋势[1]。在我国低品位金矿、难选金矿和多金属难选金矿已成为重点开发资源[2-3]。目前,常用的金矿选别方法主要有重选、浮选、氰化法等。但重选多用于原矿品位较高且易单体解离的含金矿石,而传统浮选工艺则普遍存在着药剂用量大和尾水处理成本高等缺点,可能会对矿山环境造成污染,不利于可持续发展[4]。因此,如何在不影响选矿指标的前提下减少浮选过程中的药剂用量,并降低其潜在的环境问题至关重要。此外,已有金矿的浮选研究多使用单因素试验方法,该方法不能完全揭示工艺因素对金矿浮选指标的影响,而正交试验则是一种高效经济的试验设计方法,不仅可以合理安排试验减少试验次数,同时还可以利用方差分析对试验结果进行更加直观的分析比对,故在选矿试验研究中逐渐得到了应用[5-7]。

甘肃某金矿选厂采用两粗-两精-一扫的浮选流程,在磨矿细度-74 µm 含量为65%,石灰、硫酸铜和丁基黄药的用量分别为1000 g/t、200 g/t 和40 g/t的条件下,可获得回收率为90.26%,品位为37.52 g/t的金精矿。为进一步优化其药剂制度、减少环境污染同时实现高效浮选,本研究采用五因素四水平的正交方法进行浮选试验,并对试验结果进行极差分析和方差分析,为改善该金矿的选别指标提供参考。

1 试验

1.1 试验原料

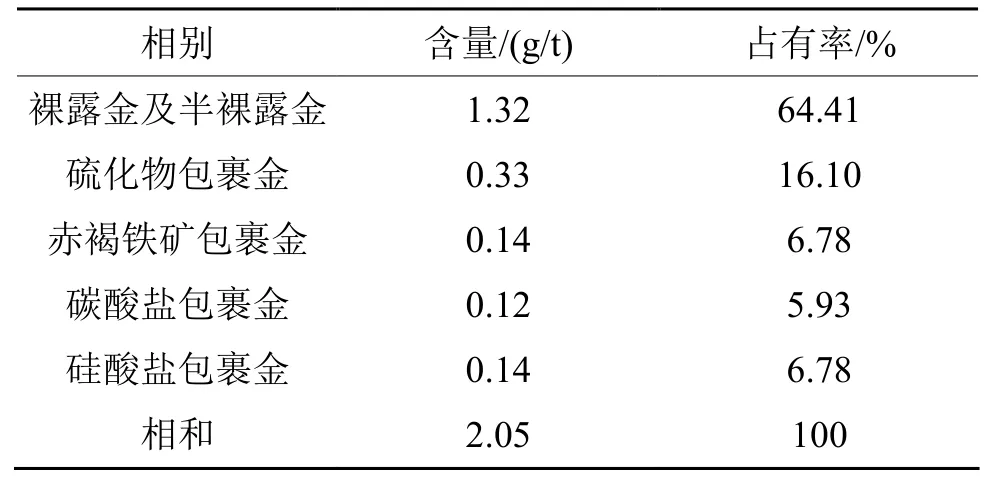

甘肃某金矿矿石构造主要为块状构造、千枚状构造、星散状-星点状构造,部分矿石为稀疏浸染状、浸染状-稠密浸染状构造,少量为团状、脉状等构造。其脉石矿物主要为石英、绢云母、白云石、方解石、长石等,金属矿物主要为闪锌矿、方铅矿和黄铜矿等,贵金属矿物主要为自然金。载金矿物黄铁矿的粒度以大于0.08 mm 为主,该粒级含量占比为67.49%。为确定矿石中主要有用元素种类及含量,对试样进行了化学多元素分析和原矿中金的物相分析,结果列于表1 和表2。

表1 原矿多元素分析Tab.1 Multi-elementary analysis results of ore

表2 原矿金物相分析结果Tab.2 Gold phase analysis results of ore

由表1 可知,原矿中主要元素有Au、Ag、S、MgO 和SiO2等,其中金元素含量为2.12 g/t,银元素含量为1.30 g/t,硫元素含量为2.31%,烧失量含量为7.70%。由表2 结果可知,金主要以裸露金及半裸露金和硫化物包裹金的形式存在,其占有率分别为64.41%和16.10%,两相占有率总和为80.51%。由于赤褐铁矿包裹金、碳酸盐包裹金和硅酸盐包裹金等包裹金难以采用浮选回收,故预计金的理论回收率可以达到80%左右。试验所用试剂2#油、黄药、硫化钠以及硫酸铜均为市售工业试剂。

1.2 试验设计

参考已有研究并结合理论分析,选取磨矿细度、2#油、黄药用量、硫化钠用量及硫酸铜用量等5 个主要因素进行粗选试验。试验采用五因素四水平的正交方法,正交因素及对应水平如表3 所示。

表3 正交试验各因素水平及用量表Tab.3 Factors and levels of orthogonal experiment

1.3 试验方法

浮选试验在3.0 L的FGC 型挂槽式浮选机(武汉洛克粉磨设备制造有限公司)内进行,浮选试验时称取1000 g 磨至设定的细度的原矿,将矿浆置入浮选机后依次加入硫化钠、硫酸铜、黄药和2#油并分别调浆3 min,在浮选机叶轮转速为1800 r/min 的条件下浮选7 min,浮选试验条件见表3 和表4,待浮选结束后分别将泡沫产品和槽内产品烘干、称重并制样化验,最后计算回收率。

2 结果与讨论

2.1 正交试验结果

正交试验结果如表4 所列。由表4 可知,试验3 所得金回收率最高,达到了84.83%,13#试验所得金回收率最低,为64.11%。3#、4#、7#、8#、10#、11#、15#和16#试验的回收率均在80%以上,2#、5#、6#、9#、12#和14#试验的回收率在75%左右,而1#和13#试验的回收率低于66%,所有试验结果金回收率的平均值为77.76%。

2.2 极差分析

试验用五因素四水平的正交方法,每个因素的每个水平都参与4 次试验,故试验所取得金回收率各水平4 次之和为R值,各水平R平均值(RAve)的最大值与最小值之差为极差值(∆RAve)max。极差分析结果列于表5。为直观显示各个因素水平变化对金回收率的影响趋势,将表2 和表5 数据合绘图对比,如图1 所示。

表4 正交试验安排及试验结果表Tab.4 The design and results of orthogonal experiment

表5 各因素对金回收率影响的极差分析结果Tab.5 Results of range analysis of various factors on the impact of the gold recovery

由表5 可知,5 个因素的极差分别为1.84%、13.45%、3.20%、5.49%和3.74%。因素B 极差值最大为13.45%,对金回收率的影响较大,为显著影响因素,因素C、因素D 和因素E 的极差值次之,为较显著影响因素,因素A 的极差值最小,为不显著影响因素。

图1 因素水平对金回收率的影响Fig.1 Effect of factor level on the recovery rate of gold

由图1 可知,随着磨矿细度-74 µm 含量的增加金的回收率先增大后减小(图1(A)),但其总体变化幅度较小为1.84%,说明磨矿细度对金的回收率影响较小。金的回收率随着2#油用量的增加逐渐增加(图1(B)),其总体变化幅度达到了13.45%,由此可知2#油用量对金回收率的影响较大。金的回收率随黄药用量的增大先增大后减小(图1(C)),而其总体变化幅度为3.20%,表明黄药用量对金回收率有一定影响,但影响不大。金的回收率随硫化钠用量的增加先增大后减小(图1(D)),而其总体变化幅度相对较大,为5.49%,说明硫化钠用量对金回收率影响较为显著。当硫酸铜用量从0 g/t 增加到15 g/t 时,金的回收率增加了2.01 个百分点 (图1(E)),当硫酸铜用量进一步增加至30 g/t 时,金回收率减小至75.90%,其总体变化幅度为3.74%,这说明硫酸铜用量对金回收率影响不大。

2.3 方差分析

为了进一步确定影响金回收率的主要因素,对试验结果进行了方差分析。为了提高分析精确度,将A 磨矿细度和误差的均方合并为误差项。方差分析结果列于表6。

表6 各因素对金回收率影响的方差分析结果Tab.6 Results of variance analysis of various factors on the impact of the recovery rate of gold

由表6 可知,在选定的工艺条件范围内,对金回收率影响因素的显著性依次为B(2#油用量)、D(硫化钠用量)、E(硫酸铜用量)、C(黄药用量)和A(磨矿细度)。2#油用量是影响金回收率的最显著因素,硫化钠用量是次显著因素,其他因素对金回收率的影响较小。这与极差分析结果基本一致。由于2#油用量和硫化钠用量对金回收率影响较为显著,为保证金的回收率以及各项指标,故二者皆选用3 水平,即B3和D3为最佳条件。E 因素、C 因素和A 因素可选取E1(E2、E3、E4)、C1(C2、C3、C4)和A1(A2、A3、A4)。综合考虑经济原因和生产指标,该金矿电化学浮选粗选的最佳条件为:原矿细磨至-74 µm 55%、2#油用量为14 g/t、黄药用量为28 g/t、硫化钠用量为100 g/t、硫酸铜用量为15 g/t。2#油用量和硫化钠用量为影响金回收率的显著因素的原因,原因在于硫化钠既可以在矿浆中发生化学反应电离出的HS-和S2-离子,进而在载金矿物黄铁矿表面生成硫单质并覆盖在其表面增加疏水性[8-9],还可以减少捕收剂和活化剂的用量,这就需要矿浆中有足够的起泡剂来保证三相矿化泡沫的稳定性以加强浮选效果,改善浮选指标。

2.4 闭路试验

综合考虑经济成本和选别指标等因素,在正交试验的基础上,进行了闭路试验,试验流程如图2所示。

图2 闭路试验流程Fig.2 Process chart of closed circuit test

采用闭路试验流程,通过一粗一精两扫流程的闭路试验,可获得品位为42.0 g/t,回收率为89.87%,产率为4.44%的金精矿,而尾矿产率为95.56%,品位则降至0.22 g/t。与现场的生产条件及作业指标相比,该流程在适当粗磨的前提下可大幅降低石灰、黄药、2#油和硫酸铜的用量,同时在金回收率基本不变的前提下,可使金精矿品位提高4.48 g/t,提质增效效果明显。

3 结论

对甘肃某金矿的浮选正交试验表明,不同因素对其回收率的影响程度不同。2#油用量对金回收率的影响最大,为显著影响因素,硫化钠用量是次显著因素,黄药用量、硫酸铜用量和磨矿粒度对金回收率的影响较小。最终确定的粗选条件为:原矿细磨至-74 µm 占比为55%、2#油用量为14 g/t、黄药用量为28 g/t、硫化钠用量为100 g/t、硫酸铜用量为15 g/t。经一粗一精两扫的闭路试验,可得到回收率89.87%,品位为42.0 g/t 的金精矿。

——以硫酸铜饱和溶液析出晶体的计算为例