敏感电极结构对CO2传感器性能的影响

王光伟,陈鸿珍,李友凤,谢 波,胡明华

(1.遵义师范学院化学化工学院,贵州遵义 563006;2.中国科学院重庆绿色智能技术研究院,重庆 400714)

0 前言

钇稳定氧化锆(YSZ)不但具有优异的高温氧离子导电能力,而且具有较好的化学稳定性和抗水特性,通常被用作电势型CO2传感器的固体电解质[1-3]。在YSZ所制CO2电化学传感器中,敏感电极与待测气体中CO2的相互作用是该电极反应过程的主要步骤,并与参比电极上进行的氧的转化反应耦合,通过传感器电池的电动势表现出来,达到原位测定CO2的目的。由于传感器敏感电极始终与待测气氛接触,所以其性质(如化学组成、制备过程和工艺、微观形貌、结构特征等)与传感器性能密切相关[4-8]。

稀土元素的氧化碳酸盐及其掺杂复合物,具有氧化物和碳酸盐分别具有的双重性质,对CO2具有快速响应,可以作为CO2电化学传感器的敏感电极材料。将YSZ 与高价阳离子(如 Mg2+、Al3+、Sc3+、Zr4+)导体复合,并利用锂钡掺杂氧化碳酸盐作为敏感电极材料,所制备的传感器不仅具有良好的CO2响应性能,而且具有较好的抗水蒸汽浸蚀能力[9-12]。鉴于锂钡掺杂氧化碳酸盐在CO2电化学传感器中的较大应用潜力,本文借助于X射线衍射(XRD)、扫描电镜(SEM)、CO2响应测试,详细研究了Li2CO3-锂钡掺杂氧化碳酸盐结构对传感器性能的影响。

1 实验

1.1 传感器制备

实验所用 YSZ固体电解质圆片利用(ZrO2)0.92(Y2O3)0.08粉 末 (TOSOH TZ 8Y)为 原 料 自制。利用 Nd2O3、BaCO3、Li2CO3为原料,在丙酮介质中球磨混合,干燥后在CO2气氛下烧制得到锂钡掺杂氧化碳酸盐粉体。以Li2CO3和锂钡掺杂氧化碳酸盐粉体为原料,按图1所示结构制作传感器敏感电极[13-14]。传感器 1制作时,将 Li2CO3和锂钡掺杂氧化碳酸盐粉体按一定比例分散于丙酮介质中球磨,然后平铺于YSZ圆片的一个表面,烘干除去丙酮后于730℃烧制1 h而成。传感器3先于YSZ表面平铺一层球磨后的Li2CO3,然后再铺上球磨好的Li2CO3-锂钡掺杂氧化碳酸盐复合物,除去丙酮介质后于730℃烧制1 h而成。传感器2与传感器3相似,不同的是先于YSZ固体电解质表面平铺一层球磨好的Li2CO3-锂钡掺杂氧化碳酸盐复合物,然后再于其表面铺上球磨后的纯Li2CO3,除去丙酮介质后于730℃烧制1 h而成。传感器敏感电极制作好后,在YSZ圆片另外一个表面和敏感电极外表面分别涂覆Au电极浆料,于100℃烘干后在550℃烧制3 h,即得所需结构的CO2传感器。

1.2 传感器原理

传感器1、传感器2、传感器3可以统一表示为

其电动势可表示为

式中:E0为标准电池电动势;R为气体常数;T为绝对温度;F为法拉第常数;PCO2为CO2分压。

通过测量传感器两电极之间的电动势,便可获得待测气氛中CO2的含量。

1.3 测试方法

传感器被置于管状电阻气氛炉中,各电极引线通过Al2O3陶瓷管引出后分别与安捷伦34410A高精度数字万用表连接。测试温度为450℃,由置于传感器电极附近的NiCr-NiAl热电偶给出。测试气氛由高纯空气(99.99%)和一定浓度的CO2气体通过高精度气体质量流量计(Kyoto 3660)准确定量并按测试要求配制[14]。

2 结果与讨论

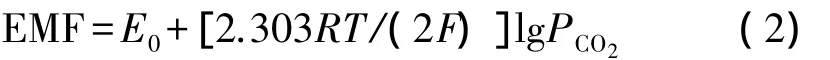

2.1 敏感电极XRD分析

采用X射线衍射仪(X’Pert3 Powder)对不同结构的传感器敏感电极表面进行X射线衍射分析,结果如图2所示。由图2可以看出,传感器1和传感器3谱图相似,并同时具有Li2CO3和锂钡掺杂氧化碳酸盐的特征峰,表明虽然敏感电极整体结构有所区别,但其外表面具有统一的组成和结构,为Li2CO3和锂钡掺杂氧化碳酸盐的混合物。传感器2则主要表现出Li2CO3的特征峰,表明敏感电极外表面的Li2CO3包裹层已将Li2CO3及锂钡掺杂氧化碳酸盐混合物包围起来。

图2 敏感电极表面的X射线衍射谱图

2.2 微观形貌分析

采用场发射电子扫描显微镜(JSM-7800F)对传感器敏感电极表面进行扫描电镜测试,结果如图3所示。由图3可以看出,传感器1和传感器3敏感电极表面结构相似,由大、小两种颗粒紧密排列而成。根据实验室前期工作,其中较大的颗粒可能为Li2CO3,较小的颗粒可能为锂钡掺杂氧化碳酸盐。传感器2敏感电极表面由颗粒较大并呈块状结构的Li2CO3构成,颗粒之间虽然连接紧密,但平整度较差。

图3 传感器敏感电极表面的扫描电镜照片

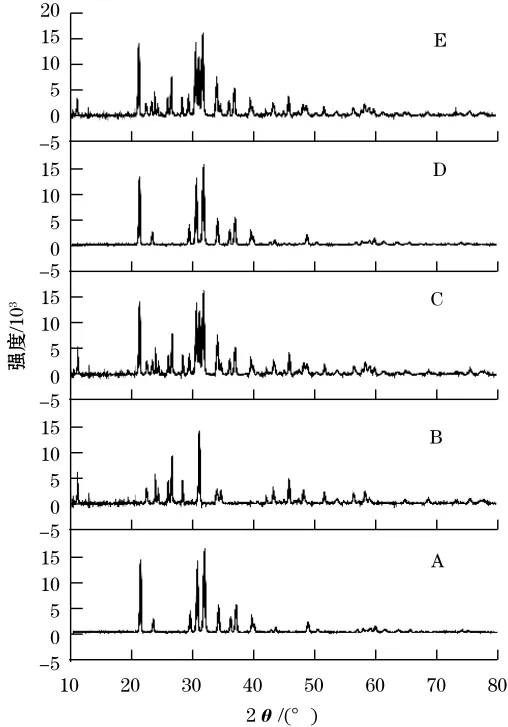

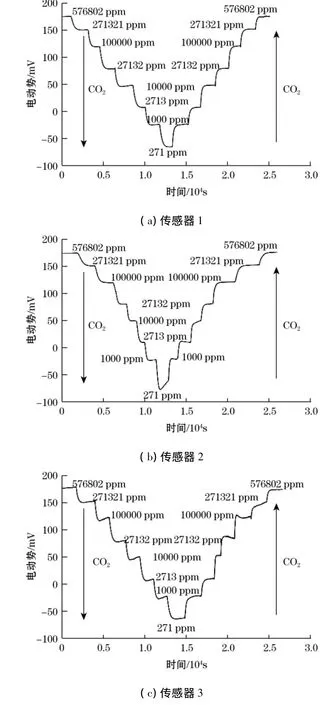

2.3 传感器的CO2响应

450℃条件下,通过改变待测气氛中CO2浓度,在271~576 802 ppm(1 ppm=10-6)范围内测试传感器的响应性能。图4和图5分别给出了不同CO2起始浓度时的测试结果。在整个CO2浓度变化过程中(图4),3种传感器对体系中CO2浓度的变化迅速响应。其中,传感器1的响应电动势在CO2浓度突变后较短时间内即达到平稳,并具有较为稳定的平衡值。传感器电动势在CO2浓度降低阶段和升高阶段呈现出较好的对称性,即当体系中CO2浓度相同时,传感器具有较为吻合的电动势值。传感器2在CO2浓度降低阶段(576 802~271 ppm)具有快速平稳的电动势响应;随着 CO2浓度的继续变化(1 000 ppm—271 ppm—10 000 ppm),传感器虽然能够对CO2浓度的变化跟随响应,但电动势的平稳程度较其他浓度点稍差,尤其在最低CO2浓度时,电动势难以达到平衡;CO2浓度继续变化(10 000~576 802 ppm)时,传感器对CO2的响应得以改善,并与CO2浓度降低阶段相互吻合。传感器3在CO2浓度降低阶段能够对CO2快速响应,但其平稳程度较传感器1稍差;在CO2浓度升高阶段(271~10 000 ppm),传感器响应正常,但继续增大CO2浓度时,其电动势则难以达到较好的平稳状态。

图4 CO2浓度连续变化时(576 802 ppm—271 ppm—576 802 ppm)传感器的响应

图5 CO2浓度连续变化时(271 ppm—576 802 ppm—271 ppm)传感器的响应

由图5可以看出,体系中 CO2浓度连续变化(271 ppm—576 802 ppm—271 ppm)时,3种传感器具有与图4相似的响应特征。当CO2浓度突然变化后,传感器能够做出快速响应,但传感器1响应平稳,并在CO2浓度升高阶段和降低阶段表现出较好的对称性;传感器2在271 ppm~10 000 ppm阶段响应电动势不太平稳,在其他浓度范围具有相对稳定的电动势值;传感器3在CO2浓度降低阶段的响应明显好于CO2浓度升高阶段,虽然该传感器敏感电极外表面与传感器1一致,但对于CO2浓度变化的响应较传感器1差,传感器电动势值仅在CO2浓度较高的降低阶段相对稳定,其他浓度点平稳度较差,甚至还可能出现较大幅度的跳点。

结合图4和图5,在实验条件下,传感器1具有快速稳定的CO2响应;传感器2在CO2浓度较高时(如高于10 000 ppm)具有较好的响应,但在CO2浓度较低时,却可能出现不太平稳的电动势值;传感器3虽然能够对体系中CO2浓度的变化做出响应,但难以获得稳定的响应电动势。

根据传感器工作原理,可以通过对传感器电动势值与待测体系中CO2浓度的对数值进行线性拟合,并结合拟合直线的斜率与式(2),计算出传感器电极过程中的电子转移数n,以及当CO2浓度的对数差值为1时对应的电动势变化值ΔE,表1给出了传感器1的CO2响应情况。由表1可以看出,传感器1在实验温度和所测CO2浓度范围内电子转移数均接近于理论电子转移数2。表明传感器1对待测体系中CO2浓度变化表现出较好的能斯特响应。

表1 传感器1的电子转移数及电动势变化值ΔE

2.4 氧含量对传感器性能的影响

传感器工作过程中,无论是参比电极上的氧转化反应,还是敏感电极上CO2与碳酸盐之间的关联反应,均离不开待测体系中的O2及其相关电活性物质。为了评价传感器工作过程中受体系氧含量的影响,本工作在不同氧含量条件下对传感器1的响应性能进行了测试,结果如图6所示。测试时,传感器处于一定氧含量的待测气氛中,CO2最高浓度被选定为基准浓度,将CO2浓度从该基准浓度突然变化到考察浓度,待其稳定后又恢复到基准浓度。由图6可以看出,在所考察的4个氧含量待测体系中(空气、10%、2%、0.2%),传感器1对于CO2浓度的突然往返变化,均表现出迅速稳定的电动势响应。表明在实验条件下,氧含量的变化对其响应性能无明显影响,即使是在氧含量仅为0.2%的体系中,传感器也呈现出较好的CO2响应性能。对于其他氧含量尤其是缺氧条件下的传感器响应是否会受到氧参与的电极过程的制约有待于进一步深入研究。

2.5 水蒸汽对传感器性能的影响

抗水蒸汽干扰能力一直以来都是CO2传感器的关键性能指标之一。本工作对响应性能表现较好的传感器1开展了水蒸汽存在条件下的响应测试,结果如图7所示。由图7可知,传感器在干燥和含10%水蒸汽的体系中表现出相似的响应特性。当引入10%的水蒸汽后,传感器对于CO2浓度变化的响应时间及所获得的稳定电动势值均相互吻合,表明传感器1在实验条件下具有较好的抗水蒸汽干扰能力,可能是锂钡掺杂氧化碳酸盐被引入敏感电极的缘故[15-16]。

图6 传感器1在不同氧含量条件下的响应性能测试

图7 水蒸汽条件下(10%)传感器1的响应

3 结论

(1)3种不同结构的传感器对于实验条件下的CO2浓度变化均表现出快速的跟随响应。其中,传感器1响应电动势较为平稳,性能最好;传感器2在较低CO2浓度下响应电动势容易波动,使其适用范围受到限制;传感器3除了几个较高CO2浓度下具有稳定响应外,其他条件下均难以获得平稳的电动势响应值,性能最差。

(2)传感器1表现出较低的氧含量依赖特性,在待测体系中引入10%水蒸汽后,其响应性能并未受到明显影响,具有较好的抗水蒸汽干扰能力。