曳引式抽油机在举升中的应用分析

李秋颖, 王 涛, 杨 雷, 于天奇, 李 峥, 杨丽红

(1中石油华北油田采油一厂 2中石油华北石油管理局有限公司江苏储气库分公司)

常规游梁式抽油机结构简单、可靠耐用、操作维护方便,在有杆泵采油中占据了主导地位[1-2]。但受游梁前臂长和摆角限制,不适应长冲程;因悬点加速度和动载荷较大、平衡效果差,净扭矩波动大,存在着大电机、大减速器配备方式,即“大马拉小车”,因而效率低、能耗高[3]。为了节能和加大冲程,一方面对常规抽油机改进结构设计,如前置型、异相型[4]、异型(双驴头)[5]、下偏杠铃和弯游梁等抽油机[6-7],这些变型机只对四连杆机构进行了改进,未摆脱其在传递过程中的影响,未解决根本问题[1]。另一方面,为适应“长冲程、低冲次”抽油方式,诸如链条、宽带、摩擦换向、数控等无游梁抽油机[8-9]逐渐在现场应用并取得较好的效果。但这几种机型存在结构较复杂、挠性构件较多、传动元件寿命低、换向冲击载荷大等不足[10]。曳引式抽油机是长冲程无游梁抽油机,采用低速外转子电机,动滑轮及天平式平衡,变频控制等技术[11-12],适用于各类油井的生产[13]。本文分析了曳引式抽油机机型悬点运动和受力状况,建立了悬点载荷、平衡重、电机转矩等计算模型,意在为该类机选型、工况优化等提供分析的方法。

1 曳引式抽油机结构及工作原理

1.1 结构组成

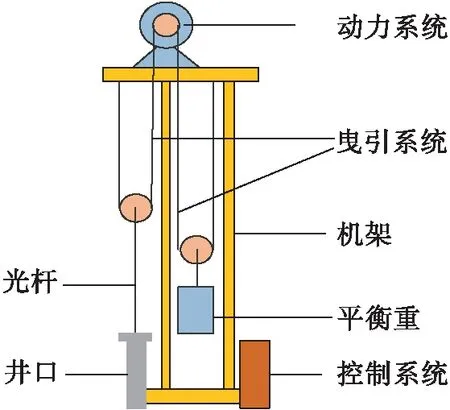

曳引式抽油机由动力、曳引、控制、平衡及扶正、机架及移动、安全制动等六个系统组成,见图1。

图1 曳引式抽油机结构示意图

1.2 主要特点

1)与游梁式抽油机和链条、宽带等立式抽油机相比,无四连杆机构和减速装置,简化了传动结构,实现电机直接驱动举升系统,提高了传动效率。

2)采用天平式平衡,平衡率高,保障了其在上下冲程运行的稳定性。

3)曳引系统应用动滑轮装置,电机承载较悬点降低1/2[12],有效减小了电机装机容量和输出功率,提高了负载率。

4)通过改变供电频率来调整冲次;调节上、下止点传感器的位置来调整冲程的长度。地面调参可无级调整,且操作简单。

1.3 工作原理

电机启动后,驱动曳引系统带动抽油杆柱和平衡重上下运动。当平衡重到达上、下限位开关时,由此处的传感器向控制系统反馈信号,控制系统便发出相应指令,控制电机减速、停止、反向运转。如此往复循环,实现了带动抽油杆柱及井下泵的抽油过程。

2 举升系统分析

2.1 悬点运动规律

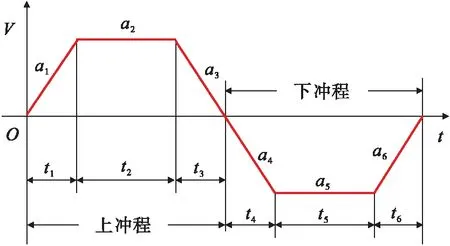

曳引式抽油机悬点运动特点与游梁式抽油机不同,其悬点在上、下冲程的速度—时间曲线见图2。悬点上下冲程的运动规律是匀加速—匀速—匀减速,但其运动方向相反。悬点的速度v、位移s、加速度a是随时间t变化的分段函数。

图2 悬点速度—时间曲线图

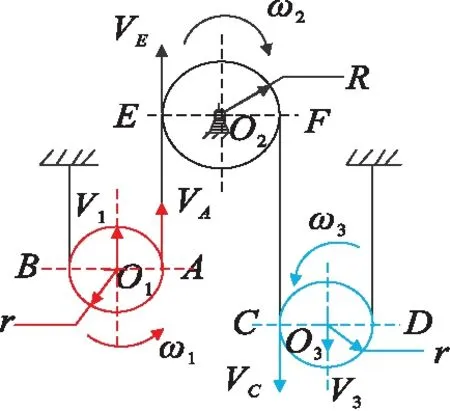

2.2 曳引轮与动滑轮之间的速度、加速度关系

图3中曳引轮O2定轴转动时,两个同样的动滑轮O1和O3作平面运动[13]。质心O1点的速度V1为悬点向上运动的速度,B点为瞬心,A点的速度VA与曳引轮E点的速度VE相同,此时有:

V1=rω1

(1)

VA=VE=Rω2=2rω1

(2)

图3 曳引系统平面运动示意图

由式(1)、式(2),并对其两边对时间t求导,得到:

(3)

(4)

式中:R—曳引轮半径,m;ω2—曳引轮角速度,rad·s-1;r—动滑轮O1和O3的半径,m;ω1—动滑轮O1绕瞬心轴B的角速度,rad·s-1;aA—A点的加速度,m·s-2;ao1—悬点O1的加速度,m·s-2。

所以电机曳引轮提升钢丝绳的速度、加速度分别是悬点运动速度、加速度的2倍。同样也是平衡重下降速度和加速度的2倍。

2.3 曳引系统动力学分析

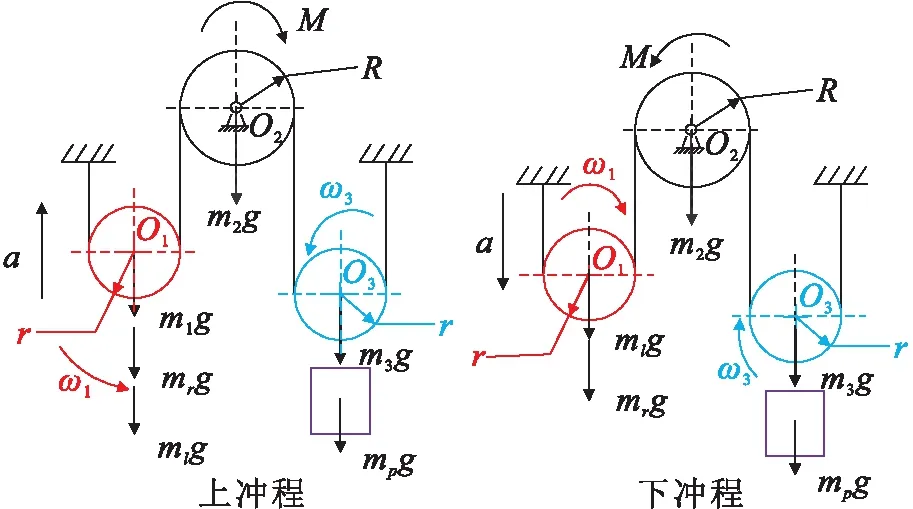

以曳引系统为研究对象,系统受力情况见图4,假定悬点运动向上为正。

图4 曳引系统受力分析图

2.3.1 电机转矩计算

上冲程,悬点由下死点向上死点运动,即在t1、t2、t3时间段内分别做匀加速、匀速、匀减速等运动。

在t1时间段,悬点的初始位置在下死点,系统此位置的动能Ek1=0,当悬点向上运动t1(s)、S1(m)的距离时,悬点速度为最大,此时系统动能为

(5)

t1时间段内,系统作的总功:

W=M1φ1+mpgS1+m3gS1-mrgS1-mlgS1-m1gS1

(6)

式中:mr、ml、mp—杆柱、液柱和平衡重的质量,kg;m1、m3、m2—动滑轮O1、O3和曳引轮O2的质量,kg;J1、J3—两个动滑轮的转动惯量,kg·m2;J2—曳引轮的转动惯量,kg·m2;ω3—动滑轮O3绕瞬心D的角速度,rad·s-1;φ1—曳引轮的转角,rad。

下冲程,由于泵的游动凡尔打开,液柱载荷作用在油管上,悬点主要承受杆柱在油管内液体中的重力。

依据动能定理,Ek2-Ek1=W[14],计算上冲程电机扭转M1、M2、M3,下冲程扭矩M4、M5、M6。计算表明,曳引系统使用动滑轮装置,电机输出转矩是悬点载荷力矩的1/2。

2.3.2 悬点最大、最小载荷

同样,曳引式抽油机悬点最大载荷Pmax发生在上冲程,最小载荷Pmin发生在下冲程,也受静载荷、动载荷和摩擦载荷的影响。在只考虑杆柱和液柱的静载荷和惯性载荷时,依据文献[15]的分析方法,Pmax、Pmin分别由式(13)、式(14)计算:

Pmax=P静+P惯上=(mr+ml)g+(mr+ml)a1

(7)

(8)

式中:P静—悬点静载荷,是杆柱在空气中的重力与液柱重力的和,N;P惯上—上冲程杆柱和液柱的惯性载荷,N。

2.3.3 平衡重计算

要保持曳引式抽油机平衡运转,须使电机上下冲程相应阶段所输出的转矩相同。

在匀加速阶段,若a1=-a4,令M1=M4,化简得到平衡重计算公式:

(9)

在匀速和匀减速阶段平衡重的计算结果与式(19)相同。故曳引式抽油机的平衡重应为悬点最大载荷与最小载荷的1/2。

3 现场应用及效果分析

曳引式抽油机近几年在华北油田采油一厂应用11口井,应用效果良好。以R311井为例,试验数据分析如下:试验时油井泵径、泵深、杆柱组合未变,冲程由3 m增至5.5 m,冲次由5 min-1降至3 min-1,泵的排量增大5.3 m3/d。

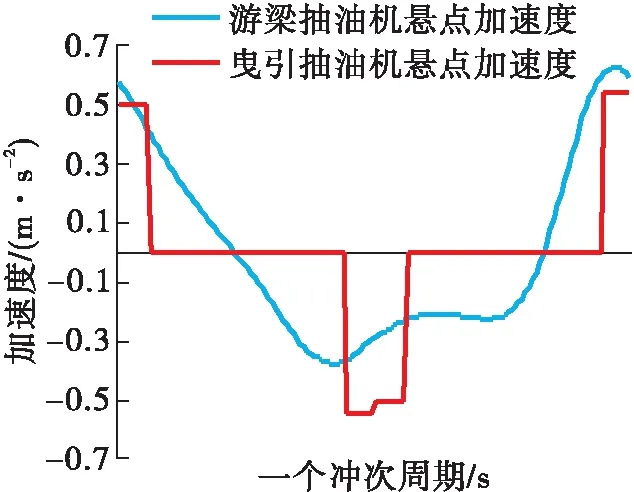

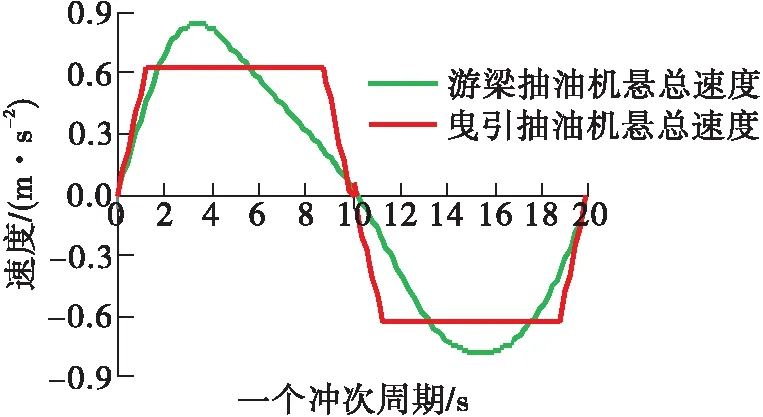

3.1 悬点运动曲线对比

由图5、图6看出,曳引式抽油机悬点只在上下死点附近有加速度,大部分时间将保持匀速运动,且vmax、amax小,这种状况降低了悬点惯性载荷,使举升系统运行更加平稳。

图5 抽油机悬点加速度曲线

3.2 电机输入功率曲线对比

该井电机容量由前45 kW换为14.5 kW。由图7看出,该电机功率曲线平缓,峰值小,不存在负功,电机运行平稳。

图6 抽油机悬点速度曲线

图7 实测电机输入功率曲线

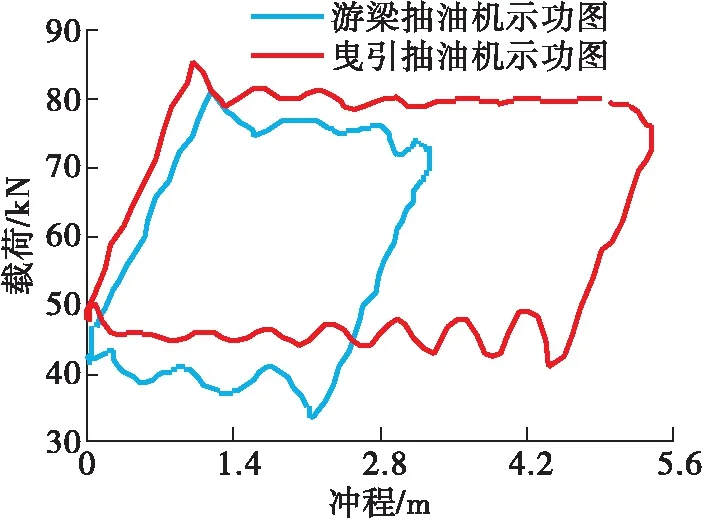

3.3 示功图对比

由图8比较看出,一是红线功图较蓝线功图的加载和卸载线平缓,基本与横轴平行,表明悬点主要作匀速运动,说明受惯性载荷的影响小。二是红线功图冲程增大,其冲程损失减小。

3.4 抽油工况对比

1)因试验后排量增大,产液量由37.8 t/d增至49.7 t/d,增加11.9 t/d,泵效由72%增至85.8%,提高13.8%。

图8 实测示功图

2)系统效率由52.36%提高到75.82%,提高23.46%,吨液百米耗电减小0.16 kW·h。

3)日耗电由253 kW·h减小到215.8 kW·h,日节电37.2 kW·h,有功节电率为30.8%,综合节电率34.4%。

4)电机功率因数由0.421增至0.984,提高了0.563。

4 结论

1)曳引式抽油机从结构和技术上进行改进,一是无四连杆机构和减速装置,简化了传动结构,提高了传动效率;二是使用动滑轮装置,有效降低了电机负载,使其能耗降低;三是天平式平衡,提高了平衡率;四是外转子稀土永磁同步电机,功率因数高,无功损耗低。因此该举升系统效率高、能耗低。

2)经在不同工况的油井上应用,曳引式抽油机能够满足“长冲程、低冲次”抽油方式的需要,运行稳定,调参方便。