浅析民用飞机研制构型审核

(中国航空综合技术研究所,北京 100028)

0.引言

民用飞机研制是一项复杂的系统工程,在研制过程中设计更改十分频繁,为了确保产品构型状态清晰可控、质量符合要求,必须进行有效的构型管理。构型审核是构型管理五大要素之一[1],是确保产品的特性满足其需求,且与发放的产品构型定义信息一致的重要手段。

根据以往民机型号的实践经验,民机构型审核工作主要存在三个问题:一是,对于构型审核的定义与内涵理解各异;二是,民机研制过程中,根据研制程序、适航规章等要求,需要开展质量评审、首件鉴定、技术审查等审查活动,构型审核与上述活动的关系不清晰;三是,在构型审核工作开展的过程中存在着构型审核的介入时机难以把握、审核预期难达预期,亟待解决。

本文尝试结合相关标准的内容,阐述构型审核的内涵,分析构型审核与民机研制过程中其他评审的关系,提出民用飞机研制过程中开展构型审核工作的建议。

1.构型审核的内涵

本部分通过对相关标准中给出的构型审核的定义进行综合分析,来阐述构型审核的内涵,目前行业内与构型管理相关的国际国内标准主要有:EIA 649C-2019《Configuration Management》、GB/T 19017-2008《质量管理体系 技术状态管理指南》、GJB 3206A-2010《技术状态管理》、HB 7807-2006《航空产品技术状态(构型)管理要求》、HB 8569-2020《民用飞机构型管理要求》等,上述标准中对构型审核的定义见表1。

由表 1可以看出,这些标准对于构型审核的定义本质上十分接近,都将其定义为一种检查活动,其目的是检查构型项和构型信息之间的一致性(符合性),即功能特性和物理特性与构型信息之间的一致性,分别对应了构型审核的两个类别:功能构型审核(Functional Configuration Audit,FCA)与物理构型审核(Physical Configuration Audit,PCA)。构型审核的对象是构型项(CI),即应该对每个CI都进行构型审核。从构型审核与构型基线的关系角度,FCA的目的是验证被审核对象对功能基线和分配基线的符合性;PCA的目的是为了建立/验证产品基线。

此外,在国外构型管理相关标准中,对于构型审核章节,一般采用“构型验证与审核(configuration verification and audit)”这样的提法,此处需要明确的是,构型验证和构型审核是两个不同的活动,二者的目的不同,不应混淆。例如在EIA 649C标准中,在“构型验证与审核”一章给出了4个原则,分别是:持续的构型管理过程验证;对初始产品构型进行验证,以确保满足被文档记录的构型要求;对批准的变更情况进行验证;功能构型审核和物理构型审核或同等的审核。在这4个原则中,前3个原则均是对构型验证工作的规定,仅第4条是对构型审核工作的规定。目前国内构型管理的相关标准中,一般没有提及“构型验证”的相关内容,但事实上,EIA 649C标准中所提到的构型验证工作在国内标准中被转化为了对构型控制工作的要求等其他章节的内容。因此,应该讲构型验证和构型审核工作在定义上加以区分,不可视为同一个工作。

2.构型审核与质量评审的关系

质量评审是“在产品检验合格之后、交付之前,对研制产品的质量及其质量保证工作所作的全面与系统的审查[7]”。质量评审前产品按要求已通过设计评审、工艺评审及首件鉴定且产品经检验或试验符合规定要求。质量评审的主要包括产品的性能、可靠性、维修性、安全性和保障性符合情况;产品性能的一致性和稳定性;产品技术状态控制情况;偏离、超差(含原材料、元器件等)的控制情况等物理构型审核的内容外; 还有质量保证大纲的执行情况;产品质量证明文件和质量记录的完整性等对质量保证工作的审查,因此,质量评审的内容基本覆盖了PCA的内容,GJB 3206A中规定“预先的物理技术状态审核可与产品质量评审工作结合进行[4]。”

3.构型审核与首件鉴定的关系

首件鉴定主要是“对试制或批址生产中首次制造的零部(组)件进行全面的检验和试验,以证实规定的过程、设备及入员等要求能否持续地制造出符合设计要求的产品[8]”,即在明确了产品设计构型以及与之配套的所有生产保证条件后,依照产品生产的规定对试生产的第一件或第一批产品及过程所进行的全面检查,是验证产品制造过程能否满足设计要求,确定生产工艺和设备是否可以保证生产出符合设计要求的产品以及是否具备批产条件。首件鉴定是产品质量控制的重要环节之一,是批量生产的前提条件之一,其内容包含了对产品实物与其设计构型之间符合性的检查,因此,PCA可以结合首件鉴定开展。

4.构型审核与技术审查的关系

2017年工信部发布了HB 8525-2017《民用航空器研制程序》,规定了民用飞机研制过程的阶段划分和阶段工作要求,将民用飞机研制过程的划分为:需求与概念论证、初步设计、详细设计、试制与验证、批量生产等五个阶段(如图1所示),根据其阶段工作的复杂性设立机会识别、总体技术方案、初步设计、详细设计等11个技术审查点。

图1 民用飞机研制程序[9]

技术审查是系统工程管理的重要组成部分,阶段技术审查是产品研制的各个阶段,随着产品设计的不断发展,在关键的事件点上(如确定功能基线和分配基线),对产品和技术状态项目的设计进展情况所进行的技术审查,如“初步设计审查”“详细设计审查”等。通过这些审查评估系统和技术状态项目的设计进展情况、设计成熟程度、技术风险消除情况等,以确定研制工作是否可进入下一个研制阶段。

FCA的目的是为验证技术状态项的功能特性达到功能基线、分配基线规定的要求,从系统工程的角度可以看作是对需求验证工作及相应工作成果的审核。因为在部分技术审查点,审查的内容已经包含了部分对与需求验证的审查,因此,功能构型审核可以结合相应的技术审查开展。例如,PDR的审查内容包含系统架构设计验证情况,在首飞审查时,需要对全机各系统的实验室试验、机上地面试验情况的审查;这些审查内容都是表明指标符合性的重要内容,因此,FCA可以结合这些技术审查点开展。

5.构型审核与制造符合性检查的关系

根据适航规章[10-11]的相关规定,制造符合性检查是对民用航空产品和零部件的制造、试验、安装等符合经批准的设计的检查,制造符合性检查代表和工程审查代表应确定产品能够按照型号设计资料始终如一地生产。制造符合性检查中考虑的重点包括[10-11]:

(1)材料;(2)工艺和工艺过程;(3)关键和重要特性;(4)技能;(5)图样及相关更改记录的充分性;(6)检查记录的充分性;(7)器材评审;(8)以前生产的零部件;(9)软件。

制造符合性检查,是取证过程中的一项重要工作,从审查内容上看,与物理构型审核存在很多相同之处。从基线建立的角度来说,飞机完成制造符合性检查后,并不能建立产品基线,因此,制造符合性检查并不能代替PCA。但是,PCA的部分工作可以结合制造符合性检查完成。

相关适航规章[10-11]要求,需进行制造符合性检查的工作对象包括:工程验证验中,对于已批准的审定计划(CP)或已签署的专项合格审定计划(PSCP)中确定的验证试验项目的试验产品和试验装置的制造符合性检查,典型的工程试验包括:零部件鉴定试验、系统功能试验、铁鸟试验、疲劳试验、燃烧试验、起落架落震试验、地面振动试验、电磁干扰试验以及航空器地面验证试验等;对结构试验件的制造符合性检查;对航空器原型机飞行试验件的制造符合性检查;航空器原型机的地面检查等。

6.综合分析

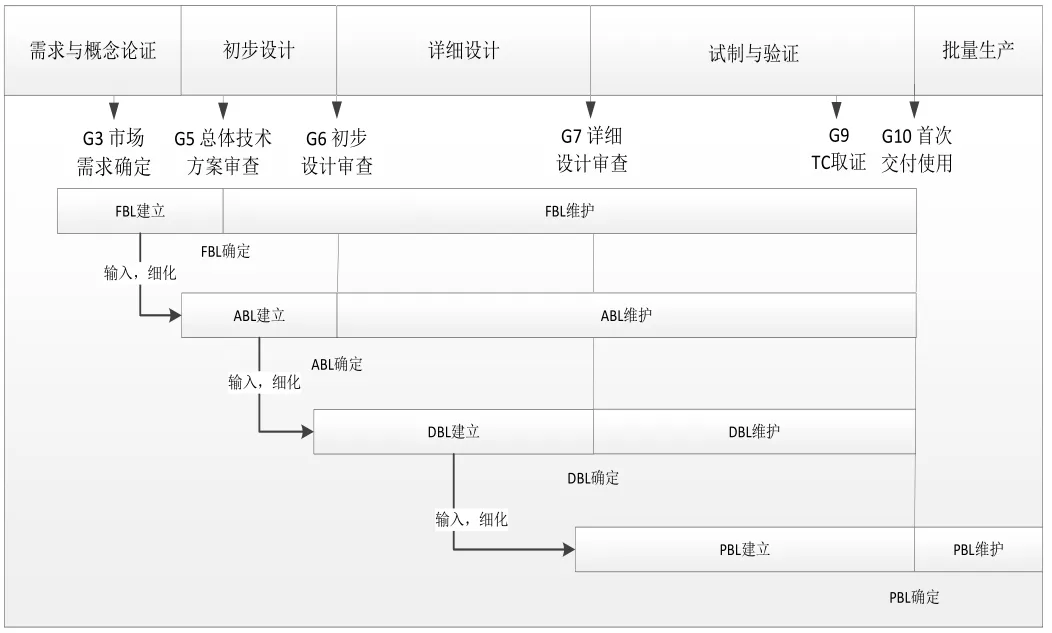

从构型审核的目的和审核要点出发,可以看出,FCA主要对指标符合性的审查,而指标是通过需求、设备规范等体现的。从系统工程过程的角度来看,对指标符合性的审查就是对需求进行验证的过程。对验证过程和结果的审查是技术审查的重要内容,综上所述,FCA可以结合研制过程技术审查开展。PAC通过分析可知,主要是验证或建立产品基线;图2给出了民用飞机研制过程典型的基线节点,可以看出随着详细设计的进行,开始有实物投产,随之开始建立产品基线;当详细设计结束时,产品详细设计冻结,产品基线基本建立;随着在试制与验证阶段针对存在的问题进行设计更改,产品基线不断演进,并在完成TC取证时,基本确定了产品基线;随着后续AEG评审相关工作的进行,持续适航文件的完善,当交付客户的首架飞机通过客户验收正式交付使用时,产品基线最终确定。在上述过程中,对产品的物理状态进行检查的审查主要有质量评审、首件检验、设备鉴定试验、制造符合性检查、交付验收等,FCA可以结合上述审查开展。

图2 民机研制各阶段基线建立的节点[8]

7.结论与建议

构型审核是检查构型项和构型信息之间的一致性(符合性)的工作,构型审核的开展时机是由其目决定的,对于FCA来说,前文的分析表明,其目的是验证指标的符合性,指标来源于适航需求、客户的需求、投资方的需求等;对这需求符合性的最终验证,分别是在TC取证、飞机交付客户、项目验收等时间定进行的;除此之外,由于飞机研制是一个复杂的系统工程,对这些指标的符合性的检查一般还结合技术审查在研制过程中分层级的逐步进行,因此建议FCA结合技术审查进行,技术审查的审查点参考HB 8525和进行设置。

对于PCA来说,其目的是验证或建立产品基线,可以结合质量评审、首件鉴定、设备鉴定试验、制造符合性检查、客户验收进行;PCA与上述活动的区别在于制造符合性检查涉及局方、客户验收涉及到客户,而PCA一般就是主制造商内部进行的审查。另有一种建议的PCA时机,即将PCA看作制造符合性检查、客户验收等工作的预审查,PCA结果可以提供给相关方,为正式审查提供信心。