双源制调车电力机车用牵引电机研制

(中车株洲电机有限公司,湖南株洲 412001)

0.引言

配套该机车的牵引电机为三相交流异步牵引电机,具有结构简单、可靠性高、体积小、重量轻、启动快、维护少等优点。本文论述了该电机的技术要求、基本结构,同时对关键技术难点进行分析和解决,最后对试验情况进行了阐述并给出结论。

1.总体技术要求

1.1 机车基本信息

机车轴式B0-B0,齿轮传动比5.706,新轮轮径1250mm、全磨耗轮径1150mm,持续运行速度20km/h(电网)、15km/h(电池),最高设计速度80km/h,起动牵引力300kN,持续牵引力216kN(电网)、192kN(电池),整车额定牵引功率1200kW(电网)、800kW(电池)[1]。电机在机车上采用抱轴安装。

1.2 环境条件

运行环境:温度:-25℃~+40℃;最大相对湿度95%;海拔≤1400m;满足风、沙、雨、雪、雾霾,偶有盐雾、酸雨、沙尘暴。

1.3 变流器对电机要求

变流器对电机采用架控,额定点之前为恒磁通控制、之后为恒功率控制,输出限制如表1所示。

表1 变流器对牵引电机输出限制

2.电机结构

2.1 总体

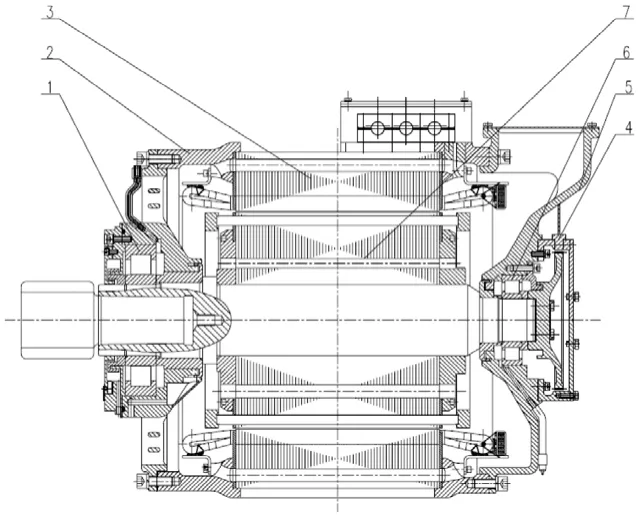

电机由定子、转子、端盖、轴承、附件等部件组成,电机总体截面图如图1所示。

图1 牵引电机总体结构截面图

2.2 定子

定子主要由定子铁心、定子绕组、接线盒等零部件组成,如图1中“3”所示。其中定子铁心采用无机壳焊接结构,具有结构紧凑、重量轻、散热好等特点。定子绕组采用低电阻率无氧铜导线和有机硅绝缘漆,具有防潮、防霉、耐振、可靠性高、电气性能好等优点。

2.3 转子

转子主要由导条、端环、转轴、转子冲片、转子压圈等部件组成,为鼠笼式结构,如图1中“7”所示。转轴采用优质合金钢材料,具有机械强度高、抗疲劳和耐冲击等优点。转子导条和端环均采用低电阻率合金铜,两者采用高频感应钎焊进行连接。

2.4 端盖

本电机传动端和非传动端端盖均采用铸钢材料,如图1中“2”“5”所示。在两端端盖上设计有迷宫式密封结构轴承室,确保两端轴承可靠润滑密封。

2.5 轴承及润滑密封

电机两端轴承均采用优质的绝缘圆柱滚子轴承,如图1中“1”“6”所示,能够有效防止电腐蚀,确保持续可靠运行。两端轴承均采用脂润滑并设计有储脂室,确保良好润滑和温升正常;同时还都设计有补脂通道,方便后续日常维护。

2.6 测温及测速装置

在电机定子铁心齿部安装有PT100温度传感器,防止电机过热。同时在电机非传动端安装有高精度双通道霍尔式速度传感器,如图1中“4”所示,用于监测电机的速度及转向。

3.电机特性

本电机为逆变器供电,且有两种供电模式,因此需分别计算两种电源供电的牵引和制动特性参数和曲线。

3.1 牵引特性

电机牵引特性参数如表2所示。

表2 电机牵引特性参数

3.2 制动特性

电机制动特性参数如表3所示。

表3 电机制动特性参数

4.电机关键技术难点

4.1 双源制供电方式

电池供电时,电机输入电压较小,需分析其对牵引和制动的影响。通常电机在恒功区高速运行时需有一定的输出转矩裕量,即电机颠覆系数,确保可靠牵引和制动。通常电机颠覆系数不小于1.2。

当电机运行在恒功区时,电机颠覆系数主要受电机输入电压和定转子漏感影响,且其和输入电压成反比,和定转子漏感成正比[2]。因此本电机采用低损耗冷轧硅钢片、半开口矩形转子槽、定转子槽口增加槽沟、加强同变流器匹配分析等方法,降低定转子漏感,提高电机颠覆系数。经核算,极限工况下,电机牵引和制动颠覆系数均能满足要求。

4.2 传动端轴承润滑密封结构

本电机因转向架布置所限,两端轴承均需采用脂润滑。特别是传动端轴承受电机热传导和冷却风压等影响,如何保证其温升和润滑密封可靠是本电机设计难点之一。本电机设计时,从轴承型号、气压平衡等方面采取解决措施。

在轴承选型上,对轴承允许转速、额定动静负荷、最小负荷、轴承寿命等进行了分析,选用了NU330轴承。在传动端轴承密封设计上,在传动端端盖上设计了4组气压平衡孔,通过气压平衡试验显示传动端轴承密封结构处为微正压,有效避免气压变化对传动端轴承润滑密封的影响。

4.3 轻量化设计

本电机因机车总体要求,需进行轻量化设计。针对这一要求,本电机从转子结构、端盖结构、测速装置设计等方面采取解决措施。

在转子结构设计上,相较于机车牵引电机常用的转子外套护环结构,本电机经过仿真分析和试验验证,确保转子强度可靠性的情况上,取消了护环。在端盖结构设计上,本电机两端端盖均采用GS-20Mn5铸钢材料和薄壁结构,同时传动端端盖多处使用加强筋结构,在结构可靠的同时减重。在测速装置设计上,本电机采用了1.5模数霍尔式速度传感器,在控制精度保持不变的情况下,本电机较同类电机测速齿盘外径更小,重量相应减少约30%。

5.电机试验

按照电机相关标准要求进行型式试验,表4试验结果表明,电机各项指标均满足设计和标准要求。

表4 电机试验结果

6.结语

根据双源制调车电力机车总体技术要求,和变流器及转向架对电机的要求,对关键技术难点进行了分析和解决,研制出的电机性能完全满足机车整体性能要求和相关标准要求。