某型涡轴发动机滑油泄漏故障分析

(中国航发湖南动力机械研究所,湖南株洲 412002)

航空发动机滑油系统会对发动机的工作性能和使用寿命产生重大影响。滑油泄漏故障大至可能会导致严重的飞行事故,小至会导致滑油消耗量大而降低发动机的经济使用性。

滑油泄漏故障可分为2大类:一是滑油管路和附件泄漏,滑油主要泄漏于发动机外部或进入燃油系统;二是发动机气路中润滑部件非正常工作,滑油泄漏到发动机气路内部。滑油进入发动机压气机和燃烧室中,会导致压气机效率下降,并有可能导致燃油喷嘴积碳、燃烧室积碳或堵塞进气孔等;如果未完全燃烧的油滴进入涡轮处,将会附着在涡轮静子叶片与转子叶片表面继续燃烧,可以造成热端部件局部超温、烧蚀等,最终影响了热端部件有效使用寿命,将会给发动机安全运行带来很大危害。

本文针对某型涡轴发动机地面台架试验中出现的滑油泄漏故障情况,进行故障排查分析,确定了故障位置及原因,并制定相应改进措施以提高发动机的使用可靠性。

1.故障现象

某日,某型涡轴发动机进行整机性能录取试验。发动机持续运行16min左右,滑油温度、滑油压力正常。正常停车后,发现燃烧室漏油口有滑油呈线型流出,发动机尾喷管内部有滑油滴落并伴有冒青烟现象。

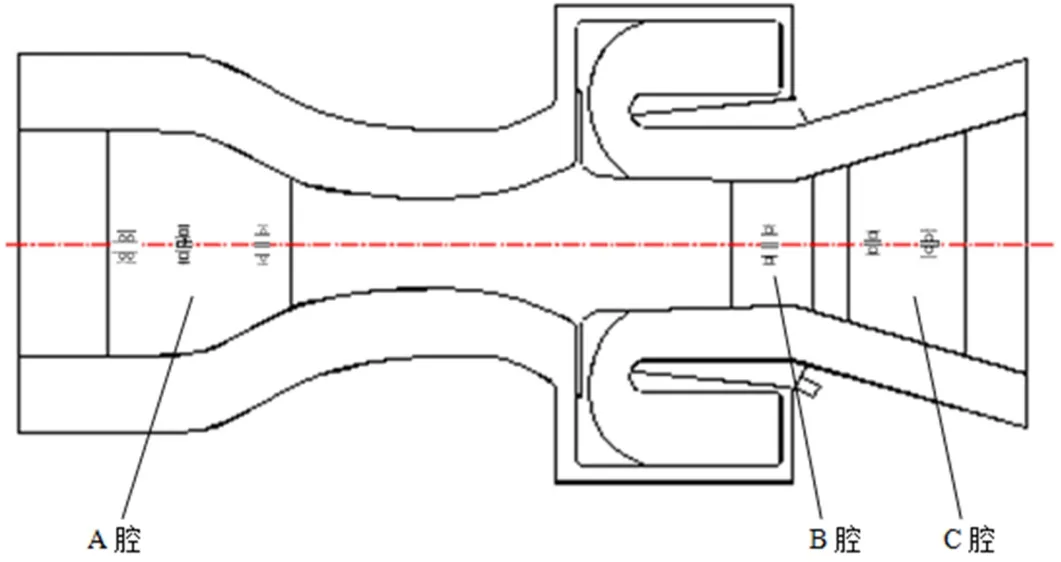

发动机停车冷却后,用孔探仪对发动机内部进行检查,发现燃烧室火焰筒、部分燃导叶片、部分燃气涡轮叶片后缘、过渡段流道及涡轮流道上有新鲜滑油痕迹,压气机流道内无漏油痕迹,发动机示意图如图1所示。

图1 发动机示意图

2.故障分析和排查

2.1 故障分析

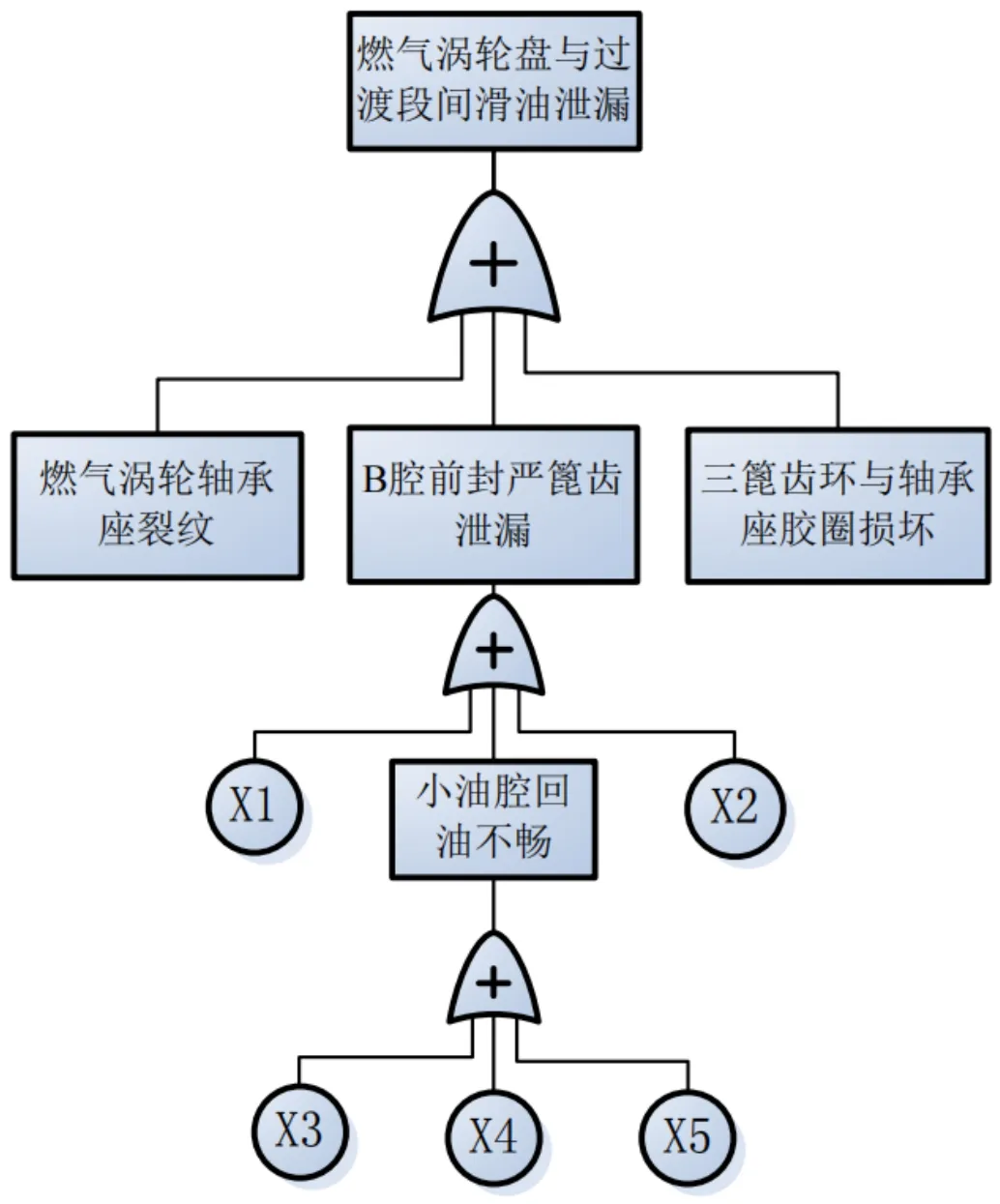

发动机发生滑油泄漏故障时,外部管路没有滑油渗漏痕迹。结合发动机具体漏油位置及流道结构,确定滑油是从燃气涡轮盘与过渡段间泄漏出来。现对发动机滑油泄漏故障建立如图2所示的故障树[1],从故障树逐一分析导致漏油的原因,然后通过分解发动机进行检查、计量等方法进行故障排查。

图2 滑油漏油故障树

2.2 故障排查

对发动机进行分解检查,探查漏油原因。对故障树底事件进行逐项排查,首先对过渡段组件及连接燃气涡轮轴承腔(简称B腔)和滑油泵的外部回油管路进行流量检查,未发现有堵塞现象,排除故障树中的X5出现故障的可能。

对滑油泵进行流量试验,结果表明滑油泵回油能力满足要求,排除故障树中的X4出现故障的可能。

对试验前后的监控腔压数据进行分析,B腔前封严篦齿封严压力大于B腔内压力,且有一定的封严压差,满足篦齿封严要求,可以排除故障树中X1出现故障的可能。

分解检查篦齿封严结构完整,未出现刮磨,计量各处封严篦齿封严间隙,满足设计要求,排除故障树中X2出现故障的可能。

对燃气涡轮轴承座进行荧光检查未发现裂纹,目视轴承座外表面没有漏油的痕迹,排除燃气涡轮轴承座裂纹导致漏油的可能。

从轴承座上分下三篦齿环,目视检查端面密封胶圈,未发现胶圈碳化受损,排除三篦齿环与轴承座胶圈损坏导致漏油的可能。

分解下三篦齿封严衬套后,仔细查看小油腔的环形回油通道,发现轴承外环挡圈轴向向前脱出,将环形回油通道堵塞近2/3。环形通道堵塞,将会导致小油腔内的滑油从B腔前三篦齿泄漏出来,然后从燃气涡轮盘与过渡段间泄漏至流道,与故障现象一致。

根据以上对故障底事件进行一一排查,确定故障树中的X3出现了故障。

2.3 故障原因分析

通过故障树分析,结合分解计量排查,确定本次发动机滑油泄漏故障是由于B轴承腔中的小油腔环形回油通道堵塞引起的。小油腔是属于B轴承腔内的小腔,从回油路径上分析,小油腔内的滑油先通过重力作用从环形回油通道回至B轴承腔后,再通过外部回油管通过滑油泵抽回至滑油箱中。

发动机停车后,由于回油泵停止工作,小油腔内滑油因环形回油通道堵塞导致回油不畅,滑油无法回到B油腔内,引起小油腔严重积油。由于停车后篦齿前后封严压差较小,积存的滑油从三篦齿泄漏出来后,经燃气涡轮盘与过渡段间流出后,向前流向燃导、火焰筒,向后流向过渡段、动力涡轮流道。向前流至燃烧室的滑油从燃烧室漏油口流出,向后流向过渡段和动力涡轮流道的滑油最终从发动机尾喷管排出。滑油泄漏的分析结果和漏油故障现象一致。

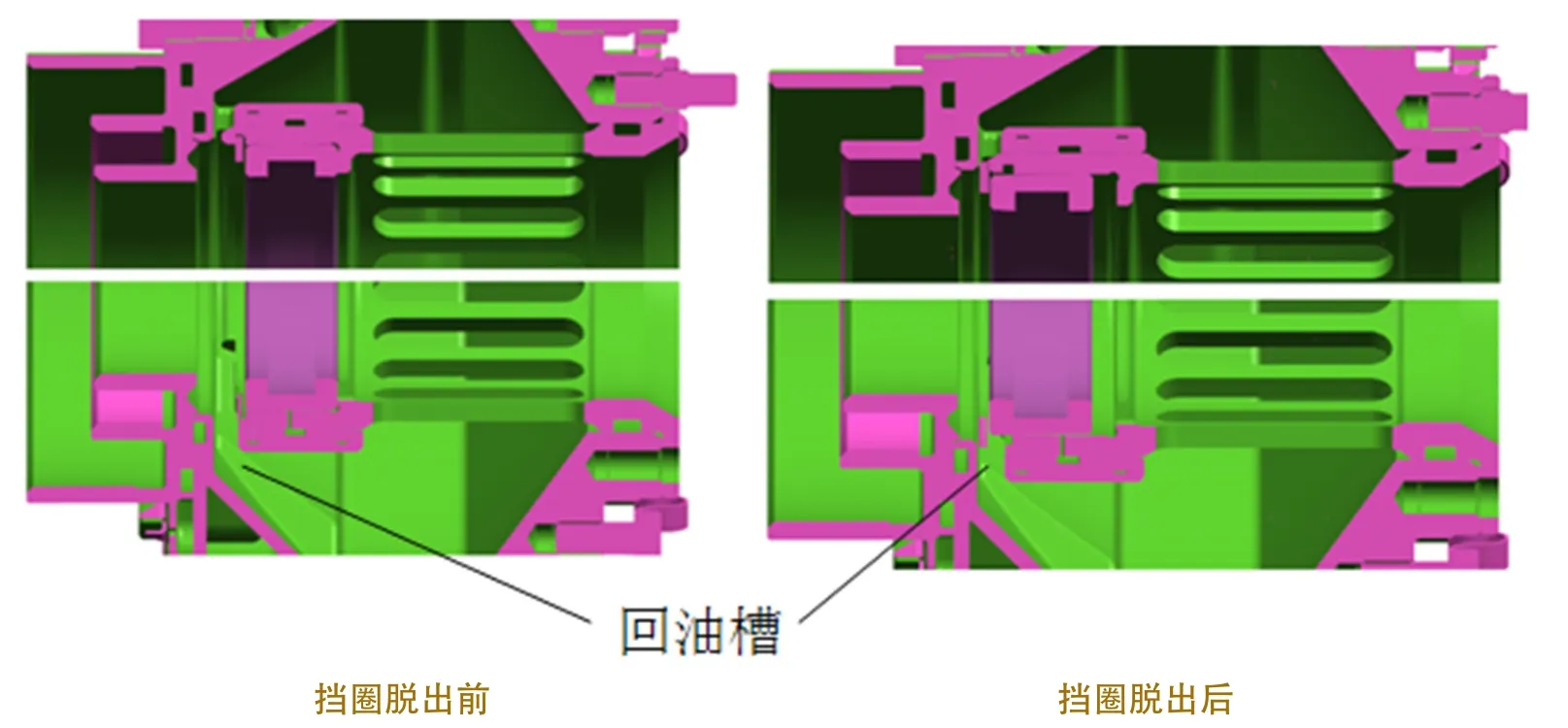

分析发动机B轴承腔结构,结合分解检查结果,小油腔环形回油通道堵塞是由于四号轴承外环挡圈从挡圈槽中脱出引起,挡圈脱出前后示意图见图3。

图3 挡圈脱出前后示意图

下面从设计和装配两方面分析挡圈脱出的原因:

2.3.1 设计

挡圈是安装在弹支上的挡圈槽中,通过弹支上的凸台轴向定位,防止挡圈从挡圈槽中脱出。同类型结构类似的A型发动机从未出现过挡圈脱出的问题。

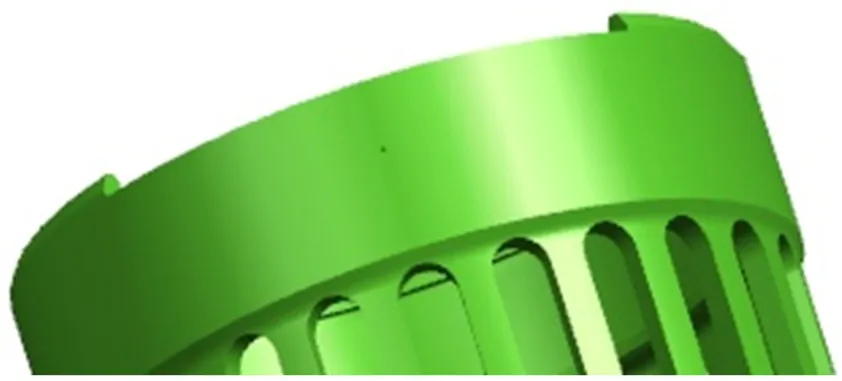

对两型发动机此处结构进行对比分析,如图4、图5所示,发现该发动机在弹支的设计上存在细微差别,该型发动机设计上去除了四号弹支挡圈槽左端凸台的1/4。由于该发动机B轴承座小油腔处的回油槽相对A型发动机偏窄,为避免四号弹支遮挡轴承座上的回油槽,增大回油能力,故采用了这一设计。

图4 该型发动机四号弹支三维图

图5 A型发动机四号弹支三维图

4号弹支挡圈槽凸台去除1/4,这在设计上就存在挡圈从挡圈槽脱出的隐患。

2.3.2 装配

该发动机四号轴承外环挡圈与A型发动机上所用挡圈为同一种挡圈,装配工艺一致,A型发动机未曾出现挡圈脱出问题。

从该型发动机挡圈及弹支的实际装配过程上分析,若挡圈在装配过程中,起始搭接位置正好位于四号弹支挡圈槽的缺口部位,则会导致挡圈更容易脱出。

发动机分解过程中,挡圈的起始搭接位置正好位于四号弹支挡圈槽的缺口部位。由于挡圈安装于挡圈槽中轴向固定贴死,分析认为发动机装配过程中装配工人未按工艺规程进行装配,将挡圈起始搭接位置置于四号弹支挡圈槽的缺口部位。

综合上述分析,由于设计上存在挡圈从挡圈槽脱出的隐患,再加之本次发动机装配时装配工人将挡圈起始搭接位置置于四号弹支挡圈槽的缺口部位,使得在发动机试车过程中,挡圈逐步脱出挡圈槽,脱出的挡圈使得四号轴承前通风槽和回油槽宽度变窄,堵塞回油通道导致小油腔回油能力下降,迫使滑油沿三篦齿外漏,造成此处滑油泄露。

3.排故措施及试验验证

针对故障产生的原因,采取了如下改进措施:

(1)设计上,加工一挡环,安装于挡圈与三篦齿封严衬套之间,防止挡圈轴向脱出。

(2)装配上,严格按工艺规程重新装配轴承外环挡圈,着重注意将挡圈起始搭接位置与四号弹支挡圈槽缺口部位错开。

贯彻了排故措施后,在发动机其他技术状态不变的情况下重新进行试验,在多次试验过程中,发动机工作正常。发动机停车后,孔探仪检查发动机内没有出现滑油泄漏现象,在后续的60h持久摸底试验中,发动机也未出现内部滑油泄漏。至此,可以确定此前滑油泄漏故障是由于四号轴承挡圈脱出导致小油腔环形回油通道堵塞引起的。

4.小油腔结构改进优化

后续该型发动机研制阶段,对小油腔回油通道局部结构进行优化,将环形回油槽宽度从原来的2.5mm增大至6mm(1.6mm的挡圈宽度不变),从设计上规避因挡圈脱出引起回油通道堵塞而导致漏油的可能。贯彻结构改进的发动机在后续150h长试摸底试验中也未出现因回油槽堵塞引起的滑油泄漏故障。

5.结论

本文通过故障树分析并结合分解检查,定位了故障原因。从设计及装配上贯彻相关措施后,经试验验证,排除了故障。

从故障原因来看,本次挡圈脱出导致滑油泄漏既有设计原因也有装配原因。发动机系列化发展过程中,对任何设计的改动,要充分分析其利弊;在整机装配过程中,严格按照装配工艺规程进行,在细节上确保每一个零件不漏装、不错装也是最终保证发动机正常运行的关键环节。