高炉水渣渣面检测系统

(唐钢微尔自动化公司,河北唐山 063000)

1.高炉水渣冲渣系统现状

高炉水渣是炼铁生产过程中必不可少的副产物,出渣温度在1450°左右,含有大量的蒸汽,水渣天车作为高炉水渣的搬运设备,在整个生产过程中占据着重要的作用,然而由于高炉冲渣水流量和流速的实时变化的特点,造成水渣渣面厚度不均的现象,在抓渣过程中需调整每个抓渣点的抓渣次数和所有抓渣点先后排序问题,以此满足最终清理干净渣池的目的。

2.抓渣受环境的影响问题

高炉水渣从粒化塔冲到水渣渣池时仍具有很高的温度,在渣料与水混合粒化的过程中会释放热能,产生大量的蒸汽,阻碍操作人员的视野,同时水渣蒸汽中含有大量的有毒气体,影响工作人员的身体健康。在无人天车的抓渣(料)过程中,需对渣(料)面的厚度进行检测,一般应用的设备主要是3D扫描仪,但水渣渣池上方存在大量的蒸汽和粉尘,以及冬季户外存在雨雪的问题,扫描仪难以满足实际生产的需求,所以无人天车在不增加设备的前提下,采用数据记录模型来满足抓渣需求。

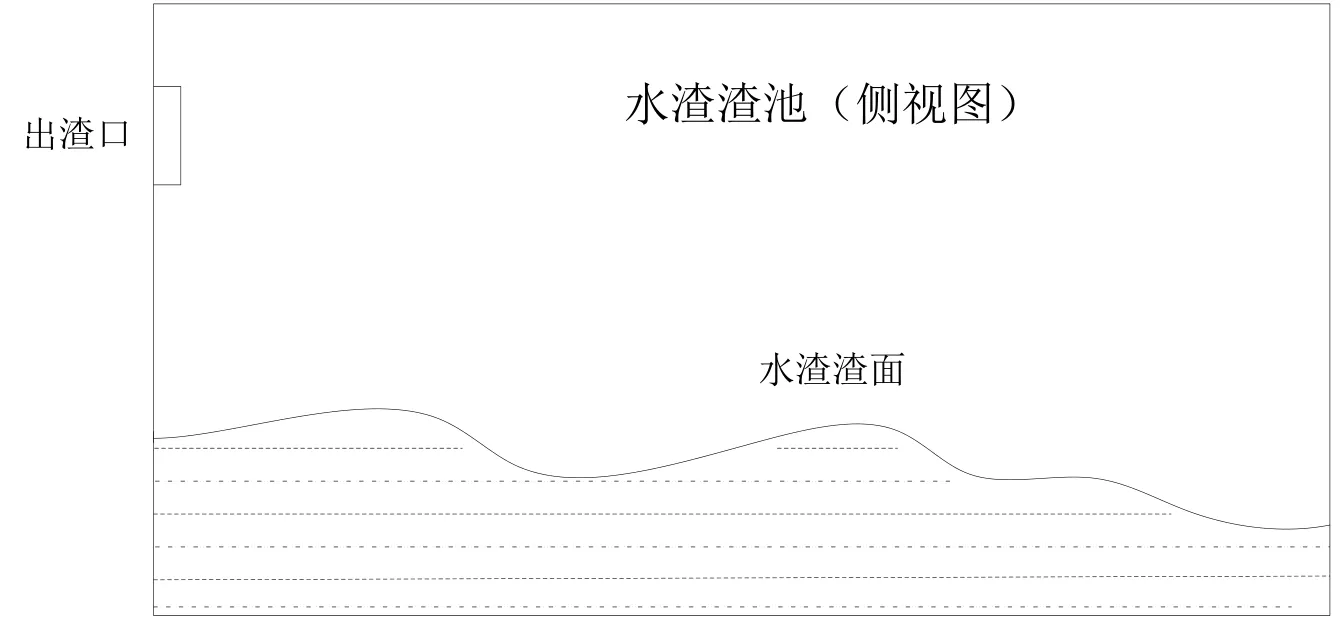

2.1 渣面厚度检测(图1)

图1 水渣渣面侧视图

由于高炉渣料冲渣水的流量和流速的实时变化,造成渣池内水渣厚度有高有低。无人天车抓渣前需对渣池内的渣面进行初次探测,并记录初次探测所检测到的渣面高度,依照初次探渣工单生成渣池整体工单初步计划,根据工单计划安排天车的抓渣顺序。天车抓斗接近料面时自动减速,减速点根据渣面厚度的不同实时变化。

2.2 渣面厚度记录

无人天车按照探渣工单记录的渣面厚度,对渣池内的水渣生成第一层的抓渣计划工单,天车按照工单抓渣,并在抓取每一个点时会对渣面高度进行记录,传到L2数据库并形成整个渣面厚度的模型。天车按照工单抓渣的同时也需考虑实际渣面的情况,在抓斗下降的过程中,PLC根据升降和提升传动电机的力矩反馈,来判定抓斗是否接触料面,钢丝绳升降力矩降至抓渣力矩时,抓斗下降停止并开始抓渣。抓渣完成后,PLC及时将抓渣深度发送至L2,由L2记录并更新数据库内抓渣工单信息,调整下一次抓渣的深度,PLC接收L2信息指令调整下一次抓斗下降时的减速点,满足抓渣量的同时,抓斗的速度不受影响,以此来提高抓渣作业效率。

3.水渣工单的生成

在冲渣完成后,无人天车根据探渣指令对渣池中的某一点渣面进行探渣,生成初步的探渣工单。

根据探渣工单反馈的渣面厚度对整个渣池生成整体的抓渣工单,这一层的工单默认为渣面的厚度一致。抓斗在下降抓渣时的速度不单受L2位置判断的控制,同时受电机力矩检测的控制,只有力矩检测抓斗到位后,抓斗才启动关闭程序,进行抓渣作业。

无人天车抓完第一层后,L2会根据第一层抓渣的实际情况生成后续的抓渣工单,此时工单中每个抓渣点的厚度为实际的渣面厚度,天车根据抓渣厚度自动调整抓斗下降的高度,提高生产节奏。

渣池内每个抓渣点的渣面厚度不同,L2会将抓渣点的厚度连同坐标发送至L1,L1根据坐标信息实时调整行车的速度和抓斗下降的速度。另外渣池四周的墙面为固定高度,在抓斗经过墙面位置时,若力矩发生较大变化则认为抓斗与墙面发生碰撞,天车自动停止。抓渣点坐标的设定也应避免与渣池四周的围墙过近,每个坐标点的设定与围墙间都预留一定的安全距离,避免抓斗同围墙间发生碰撞,如图2所示。

图2 抓渣工单流程图

3.1 工单计划排序

天车根据实际抓渣的情况,调整抓渣策略,优先抓取渣面厚的工单,渣面过低的位置不生成工单。根据实际情况,数据库调整各个工单的抓渣顺序,可防止抓斗倾斜或者抓渣不足的问题。

水渣渣池的深度为固定,底部铺有过滤用的鹅卵石,在设定抓渣深度的同时,注意抓渣深度极限位置的保护,除了设定抓渣深度的位置值限定,行车卷筒在释放钢丝绳时还有凸轮开关的机械保护,防止抓渣过程中,抓斗碰触水渣池中底滤用的鹅卵石。

3.2 工单根据实际情况的调整

操作人员可根据视频监控自行调整工单计划,可手动删除或者增加工单。水渣在过滤的过程中循环水的抽取需一定的时间,有时渣面薄厚不均,操作人员可根据实际情况手动调整抓渣顺序,删除部分还在水面以下的抓渣点,减少因为过滤时间过长而造成的等待时间,提高生产的节奏。在抓渣的过程中,可以发现渣池墙角周围的水渣流动性较差,可手动增加此位置的工单,防止这些位置因为抓渣不净而造成的水渣板结。

4.结语

智能抓渣有系统能够高效地完成过滤池中水渣的清理,不但节省了人工,还能解决传统抓渣天车存在的各种问题。我们的目标是通过检测和计算,实现渣面检测高度与实际差在5cm以内,并通过数据分析和模型计算,计算出最优的抓取路径和最高效率的抓渣策略。保证每次抓取时间控制在2'40''以内。