中庭超高模板支撑体系关键施工要点研究

叶俊煌

(福建漳龙建投集团有限公司 福建漳州 363000)

随着我国城市化进程的不断加快,城市基础设施、建筑工程建设得到进一步的发展,高层建筑数量日益增加,对建筑的施工质量也提出了更高的要求。高大模板支撑体系作为一种新兴的施工工艺,具有诸多的优点,目前在城市建筑行业得到广泛的应用。但是,高大模板支撑体系施工具有较大的危险性,若在建设过程中出现设计不合理、操作不当等情况,容易引起模板支撑体系失稳而导致坍塌事故的发生,这不仅会延长建筑工程的施工周期及增加工程投资成本,而且也会出现人员的伤亡和财产的损失,造成不可挽回的后果。因此,施工人员必须重视高大模板支撑体系施工工作,通过解决施工组织方案编制的缺陷和现场施工管理失控等方面的问题,以提高模板支撑体系施工质量。

1 超高模板支撑现场施工中容易出现问题

1.1 工序搭接问题

超高模版支撑中单层钢管架搭设面积较大,需要在同一工作面上同时进行多个作业搭设。但是受施工管理水平影响,总承包单位监管不到位,在进行方案与技术交底时,未对施工顺序进行详细的交代,导致多个作业同时出现时,各施工队伍之间协同性较差,影响超高模版支撑的建设质量。比如同一条梁的下部立杆没有在同一水平线上。不同施工队伍在完成施工段施工后,交接处水平立杆错位,不能通过对接扣件进行连接,影响整个超高模版支撑系统的稳定性,增加系统的安全风险。

1.2 施工措施不具体、不明确

在超高模板支撑体系中主次梁的截面较大,集中线载荷较大,因此主次梁模板下的立杆相对密集。在技术方案没有对梁部立杆的搭建进行详细的说明和示意,因此有的施工单位在进行操作时完全靠自身的经验来进行。现场搭设没有对搭设架的立杆位置进行放样定位,没有对梁部进行弹线标示导致不同施工队伍在进行板部立杆排放时标准不统一,增加来后期水平杆贯通连接的难度。另外,在剪刀撑方案中对具体操作描述不够详细,导致施工队伍先进行立杆与水平杆基本搭设,最后才进行剪刀撑搭设。但是受立杆与水平杆密度的影响,施工人员很难把标准钢管放到指定位置。即使施工队伍按照要求把标准钢管放到指定位置但是也会因材料传送困难导致只能通过较短钢管进行剪刀撑,使剪刀撑搭建不能达到设计要求。

1.3 施工过程质量、安全跟踪检查缺位

超高模板支撑构建截面面积大、层高较高,所以主梁部分的立杆横向间距为330mm,纵向间距为550mm,立杆间距为1100mm×1100mm,同时还有横向水平拉杆与纵向剪刀撑,这些杆件联系在一起就是一个密集体系。所以超高模板支撑建成之后如果再想对其中的缺陷进行完善就很难。因此,在进行超高模板支撑建设时一定要重视施工现场的监督和管理,及时进行检查,发现问题及时解决。但是在施工前期,管理人员的监督管理意识较弱,通常都是在支撑习题建设到一定规模之后才进行验收。此时在对支撑体系的内部进行检查显然难度会很大。即使检查出了问题,受杆件过密、系统过于复杂等因素的影响也会造成系统整改不到位,影响整个支撑体系质量,增加系统风险。

2 项目概况

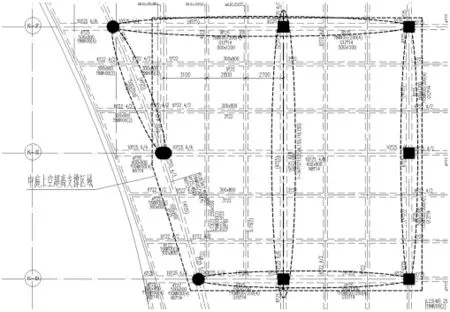

漳州市某科技馆为大型馆,展品800件。主要功能为展示厅,配套服务商业用房,地下库房,停车库。科技馆为六层:特效影厅上空超高支撑梁板:300×1000mm 等梁,板厚 100、120mm,层高为 30.25-19.45=10.8m;中庭上空超高支撑梁板:250×550、300×800、450×800、450×1300(跨度18m预应力梁),板厚100mm,层高为31.55;超重梁:500×1200mm,层高为30.25-24.85=5.4m。特效影厅上空超高支撑梁板,中庭上空超高支撑梁板,超重梁;科技馆屋面:超跨、超重梁。根据建质[2009]87号文件附件二中第二条(二)款([二)搭设高度8m及以上;搭设跨度18m及以上,施工总荷载15kN/m2及以上;集中线荷载20kN/m及以上],福建省建设厅《扣件式钢管支撑高大模板工程安全技术规程》(DBJ/T 13-181—2013)之规定。本工程属规定扣件式超过一定规模的高大模板支撑体系。

图1

3 模板以及支撑体系构造

3.1 模板支撑体系设计

模板支撑体系采用的是封闭加固构造,在系统的四周从底部到顶端设立双排竖向剪刀支撑,中间纵横从低到顶设立竖向剪刀撑。注意纵向剪刀撑要沿框架梁两侧进行设置,横向剪刀撑则要垂直于梁,在梁纵向间距为3.6m的位置进行设置。案例项目中模板支架的高度为13.35m,底部、顶端和中部应采用水平剪刀撑。系统共包括四道,扫地杆上部是第一道,梁底部是最后一道,中间位置设置两道。剪刀撑斜杆和地面夹角为50°左右,斜杆每一步都要和立杆扣相连。同时,梁的加腋方向还要设立2根立杆进行回顶。在加腋部分的纵向,每间隔900mm设立钢管和两侧立杆的连接,还要通过梁两侧架体两跨对水平杆进行延伸,具体设置时每间隔600mm设立一道。

连墙件:案例项目中连墙件在周围框架柱基础上进行设立。连墙柱的第一层与第二层在施工前需要预留钢管埋件,作为后期连墙件抱箍使用。同时需要注意预留钢管埋件竖向间距要小于4m。

连墙件拉结:案例项目通过钢管进行连墙件抱柱抱箍,其中钢管和混凝土柱面垫为50×100mm的木方,包柱钢管与两侧水平钢管拉结,要求第一道距离为2.0m,随后竖向间距为4m;第二道连墙件钢管和支架钢管等的连接都使用双扣件模式。

架体周围在五层梁附近需要增设拉结点,具体操作为:通过双钢管把梁抱紧,通过钢管连接架体两跨,并在纵向位置4m处进行布设,把支撑体系顶紧梁底,避免整体支撑架侧移。

在本案例项目中,因有部分架体设置在室外的肥槽回填土位置,所以按照设计要求该部分的压实系数应该达到0.94。如果基地不能达到设计要求,那么还需要再支撑架底部位置通过16号工字钢进行铺设处理。在采用工字钢进行铺设时要求间距和立杆间距相同,同时工字钢的交叉部分还要进行焊接处理,让下部成为一个整体底座。另外,在工字钢顶部进行搭设时,还要预先在工字钢上焊接钢筋。

3.2 由事后的总结,改为主动实时跟踪检查

各阶段混凝土浇筑过程由专人对模板支撑系统进行监督,特别是梁柱交接的地方、梁底部、甭管下部等关键位置。发现模板支撑有松动、变形等情况,必须立即停止浇筑,撤离作业人员,并采取相应的加固措施确保支撑绝对安全的条件下,才能继续进行浇筑施工,完成没有完成的部分。

在进行浇筑时,注意建筑的顺序,应该从中间开始向两端进行,两端要进行对称操作。另外,还要控制泵管出料速度,防止出料速度一致,减少水平推力对架体的冲击作用。本项目中主次梁界面大,所以在进行建筑时应该采用分层浇筑模式,减少载荷集中对支架造成的损害,避免支架失稳。

3.3 安全监测

在进行安全监测时可以通过在大梁侧、结构中间和外缘挂塔尺的方式来进行。先将塔尺的上端固定在钢管或者梁侧木枋上,下端悬空;然后监测人员在施工作业区域以外对其进行监测。从混凝土到监测点1m处位置开始监测,要求每30min要监测一次,并对监测结果进行记录。如果发现监测数据有所异常则需要立刻联系现场主管,对现场施工人员进行妥善安置,同时还要上报处理。通常在梁、板支架变形上的处理方法:在梁中底方木及板底方木上悬挂线锤,线垂端部应放置在装满水的桶内,有专人对此进行监测和测量观察即可,发现线锤下沉超过警戒则开始报警。(有水可以避免风吹和其他因素干扰使线锤摆动。)

4 结论

综上所述,本工程通过探讨高大模板支撑体系施工组织方案编制的缺陷和现场施工管理失控等问题,结合专家人员及监理人员建议,对施工中遇到的问题进行及时处理,纠正施工方案中的偏差,确保项目顺利实施。案例工程项目实例证明,项目在混凝土浇筑完成到高支模施工结束没有发生质量及安全事故,得到了工程各参与方的一致好评,并取得了较好的经济效益。