管道漏磁检测性能评价装置设计

胡胜生 浦 哲 王继锋

上海市特种设备监督检验技术研究院 (上海 200062)上海压力管道智能检测工程技术研究中心 (上海 200062)

管道运输已成为石油和天然气传输的首选方式,在国民经济发展中发挥着不可替代的作用[1]。但是,管道长期受内部介质和外部空气等因素影响,非常容易发生腐蚀,甚至产生穿孔,发生介质泄漏、管道爆炸等事故,严重威胁国家和人民财产安全[2-4]。

管道漏磁内检测器是国内外长输油气管道的主要检测工具。实践证明,对管道开展在线检测,根据检测结果进行科学管理和维护,会收到显著的经济效益及社会效益。管道漏磁检测器在国内的应用和推广保障了管道的安全运营,在管道运输中起到非常重要的作用,给业主带来的便利也非常明显。

管道漏磁检测器的检测原理是:其磁缸通过钢刷与管道内壁接触,管道壁周向上形成一个纵向磁力场。漏磁检测器在管道内运行,当管道完好没有缺陷时,管壁上磁力线的分布均匀且稳定,而当管道内、外壁存在缺陷时,缺陷部分的磁力线就会穿透管壁,磁力线的漏出导致磁场发生改变。位于N,S两极间的检测探头检测到变化磁场的信号,经过放大和模拟、数字信号转换,把检测数据贮存在SMC盒上,再利用计算机专用分析软件对数据进行分析,可以知道全部检测管道的管壁缺陷情况。

国外的管道漏磁内检测技术已经发展了几十年,技术比较成熟,如:美国的图博维高公司(Tuboscope)、通用电气公司 (GE)、逖帝威廉森公司(TDW),英国天然气公司(British GAS),德国罗恩集团(Rosen)等公司的产品已经实现了系列化,可向用户提供检测服务。但是目前,上述公司对国内只卖服务、不卖产品,检测费非常昂贵。如果购买其服务除了要考虑他们设备的档期(检验时间不便)之外,还需要国内用户提供辅助(如清管、管线情况的英文介绍),给实际检测带来很大困难。国内的管道内检测技术起步较晚,20世纪90年代末才开始内检测器的研究。中国石油管道局有限公司、沈阳工业大学是国内管道内检测技术发展最快的两家单位,目前已研制出几种常规口径的内检测器;但国内设备的可靠性及检测精度与国外设备仍存在较大差距,关键技术仍然有待于进一步的发展。一套完整的管道漏磁内检测器包括驱动部分、磁路部分、支承部分、探头部分、数据采集与存储部分、速率控制部分及里程轮等,涉及磁、电、机械、软件等多个专业,结构十分复杂。因此,发展我国管道内检测技术需要国内研究人员坚持不懈的努力。

目前管道漏磁检测器开发的难点在于如何准确识别管道缺陷,因此需要一种专门的实验装置,在实验中模拟多种试验工况,实现不同运动速率、磁场强度和探头位置等技术参数的组合,评价管道漏磁检测性能,并完成实验数据的自动采集和存储。在此背景下,上海市特种设备监督检验技术研究院研发出了满足上述要求的装置。

1 装置原理与组成

1.1 装置结构与组成

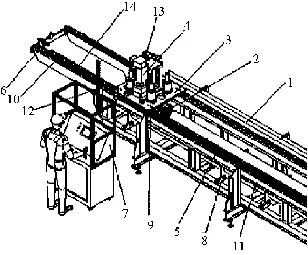

装置包括机架、行车、行走机构和操控显示台。行车上安装有漏磁检测器、伺服电机、升降机构、直线导向器及滑块等,具体如图1,图2所示。

图1 装置的结构组成图

图2 行车结构图

机架上端前后两侧分别设有直线导轨,行车设置在机架上端、直线导轨上,行车上设有行走机构,用于驱动行车在直线导轨上滑动;行车上还设有升降机构(升降机构下端设有漏磁检测器),用于驱动漏磁检测器上下移动;机架位于行车运动区域下方具有待测半管的放置空间,机架内侧下端设有可调整支架,用于支撑待测半管、调节待测半管相对于漏磁检测器的水平;机架侧面设有操控显示台,用于操控、显示行车和升降机的运动。

机架左右两端分别设有缓冲器,直线导轨外侧、机架上设有限位传感器,用于保护行车的安全;行车上设有速率传感器,用于精确检测行车运行速率;机架的一端设置有L型不锈钢支架,以方便漏磁检测器的装卸与探头的替换。

行车下端前后两侧分别设有与直线导轨配合的滑块。

行走机构包括交流伺服电机、齿轮和齿条。齿条设置在机架内侧上端;交流伺服电机安装在行车上端;齿轮安装在行车下端,与齿条相对应、与交流伺服电机连接。通过交流伺服电机带动齿轮沿着齿条转动,进而驱动行车沿着直线导轨滑动。

升降机构包括直线导向器、升降机和不锈钢安装板。升降机和直线导向器安装在行车上端,升降机与直线导向器连接,用于控制直线导向器的导向杆升降;不锈钢安装板安装在行车下端,与直线导向器下端的导向杆连接,用于安装漏磁检测器。4个直线导向器呈正方形对称安装在行车上。图3为装置的实物图。

图3 装置实景图

1.2 装置设计原理

装置原理为:固定在行车上的交流伺服电机驱动行车上的齿轮与机架上的齿条啮合滚动,使得行车沿着机架上的导轨运行,同时安装在行车下部的漏磁检测器的探头紧贴待测半管内壁进行检测。检测过程为:行走机构驱动行车沿轨道运行(此时需要克服小车自重和磁力引起的车轮与轨道间的摩擦力,以及钢刷与管道内壁的摩擦力),当运行到待测半管入口时停止。与此同时,行车上的升降机构启动安装在行车下部的漏磁检测器下降,直到漏磁检测器的中心线与待测半管的中心线一致。行走机构再次启动,行车按设置速率运行,同时检测器探头紧贴待测半管内壁进行检测,行车运行到既定位置减速、停止。升降机构将检测器上升至初始位置,行车返回到原点,检测结束。

2 电机计算与选型

装置通过行车上的伺服电机进行驱动,因此电机是整个装置的关键部件,其选型对装置的设计非常重要。考虑到行车运行速率及位置精度要求较高,选择交流伺服电机。

选用电机额定功率为11 kW,减速机减速比为1∶5,齿轮啮合基准圆半径为120 mm,摩擦系数为0.15,小车质量为 300 kg,磁力为200 kg,电机额定扭矩为70 N·m,额定转速为1 500 r/min,钢刷与待测半管摩擦力为4250 N,行车设计速率为1.5 m/s。计算过程如下:

式中:f1为滑块与导轨的摩擦力,N;mg为小车自重与磁力的总和,N;f2为钢刷与待测半管间的摩擦力,N;f总为行车的总摩檫力,N;F 为电机驱动力,N;T为电机扭矩,N·m;n 为额定转速,r/min;r为基准圆半径,m;i为减速比;η为摩擦系数;v额为行车的额定速率,m/s;v设为行车的设计速率,m/s;F为行车的驱动力,N;a为行车的加速度,m/s2;m车为行车的质量,kg;t设为行车达到设计速率所需时间,s;S设为行车达到设计速率所走路程,m。

从以上公式推导可以知,v额>v设,满足要求。

小车加速到设计速率1.5 m/s,用时0.54 s,此时小车行走了0.4 m。

3 漏磁检测器

漏磁检测器作为装置的检测单元,起到检测与存储测量数据的作用。由于正常工作时受前后介质压力差驱动运行,所以漏磁检测有驱动皮碗。而该装置是由电机驱动运行,为了适应运行条件,拆除检测器驱动皮碗,并设置专用安装孔用于连接装置。

漏磁检测器主要由基体、钢刷、检测探头、磁铁及SMC盒等组成,如图4所示。磁铁通过钢刷导磁,与基体及待测管道形成闭合磁回路,检测探头在闭合磁回路中,通过磁特性原理对管道缺陷进行检测,SMC盒则进行检测数据的储存。检测结束后,通过数据分析与实际缺陷进行对比,对检测效果进行评价。所研发装置可以通过更换漏磁检测器实现不同磁场强度和探头位置等技术参数的组合,以及对不同探头的检测性能进行评价。

图4 漏磁检测器结构图

4 结语

未来,漏磁检测器朝着高精度、高可靠性方向发展,所以同时要求配套高性能的实验辅助装置。所研发管道漏磁检测性能评价装置能有效模拟多种试验工况,实现不同运动速率、磁场强度和探头位置等技术参数的组合。该装置配有专用操控显示台,方便操控设备,并显示设备运行参数;能有效评价漏磁检测器的探头检测性能,通过漏磁检测器对漏磁信号进行采集、存储,辅助漏磁检测器的开发与使用。